川威炼铁厂节焦降耗实践

来源:陈仁宏 |浏览:次|评论:0条 [收藏] [评论]

川威炼铁厂节焦降耗实践

陈仁宏

(四川省川威集团炼铁厂)

墒要 2009年以来,川威集团炼铁厂通过采取改善原燃料的质量,加强原燃料的入仓、筛分监督管理,不断对高炉的送风制度和装料制度进行优化,高炉炉况更加稳定顺行,综合焦比在2008年的基础上降低了28kg/t.Fe,高炉技术经济指标在川内同类型高炉巾处于较好水平。

关键词 高炉 焦比 装料制度 送风制度 精料

l 引言

川威集团炼铁厂拥有5座高炉,其中除2号高炉为钟式炉顶外,其余420m3高炉均为无料钟炉顶,高炉配备皮带上料,球式热风炉,布袋除尘,采用富氧喷煤,工艺装备处于同类型高炉中较先进的水平。

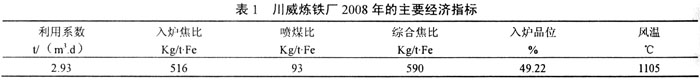

2005年以来,随着高炉钒钛矿冶炼的不断推进,入炉料中的钒钛矿比例持续增加,到2009年入炉原料中钒钛精矿粉的比例为50%,渣中TiO2的比例达18%:2005—2008年期问,川威高炉处于钒钛矿冶炼技术的摸索阶段,之前由于对钒钛矿冶炼技术的掌握不够,钒钛烧结后烧结矿的质量下降,加上入炉原料中的碱金属、铅、锌等有害元素高,导致高炉冶炼中事故频发,炉况不稳定,严重制约了高炉技术经济指标的提升:川威炼铁厂2008年高炉的技术经济指标见表l。

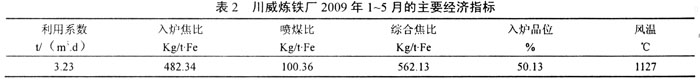

通过不断的摸索和学习,2009年川威炼铁厂基本掌握了钒钛冶炼技术,随着高炉操作技术和管理的进步,高炉的技术经济指标得到了大幅度进步;川威炼铁厂2009年1~5月高炉的技术经济指标见表2。

2节焦措施

2.1 “由原料依赖型,改为观注原料型”,加强原料管理,重视槽下筛分

(1)把好原料关,严格执行槽下的守机制度和筛分管理制度,保证筛分设备的正常运行,减少入炉原料的粉末含量,以改善料柱的透气性。

(2)坚持每班检测烧结矿的入炉粒级,测得的粒级数据有异常时,与烧结工序相关负责人联系,同时向厂部领导汇报,并采取相应的处理措施,以指导烧结和高炉生产,促进高炉炉况的稳定性。

(3)生产调度科优化入炉原料的进仓方式,既严禁烧结矿低仓位装入,烧结矿入仓时料位距配料仓上沿的高度不得大于2米,以减少烧结矿的破碎,改善入炉原料的粒级。

(4)焦炭仓严格执行转仓使用制度,规定上配料必须每小时轮换一个仓位,以减小因焦炭质量和水分的波动,促进高炉炉况和炉温的稳定。

(5)喷煤针对使用的无烟煤品种多、成分差异大的特点,在攻关阶段加强了喷煤系统的配煤工作。配煤组严格按照方案,对不同品种的无烟煤和烟煤按比例进行混合,煤粉灰分要求控制在13士1.5%以内,最大限度的减小其成分波动,以稳定高炉的喷煤量和炉温,煤粉中的灰份在08年的基础上降低约1%,09年l~5月分高炉喷吹用煤粉的灰份见表3。

(6)中修机会对三烧成品矿运输线进行改造,减少运输线的落差,降低烧结矿的破碎,降低入炉烧结矿槽下小粒级的比例,有效解决了1号、3号高炉烧结矿入炉粒级比例差别大的问题,改善了高炉料住透气性,促进高炉炉况的稳定顺行。

(7)2号高炉利用停炉检修的时间,对槽下焦炭筛分设备进行改造,将焦筛的角度由30°减小到18°,延长焦炭在筛板上的筛分时问,有效提高设备的筛分能力,减少焦丁和焦末入炉。

2.2采用多环布料,提高煤气利用

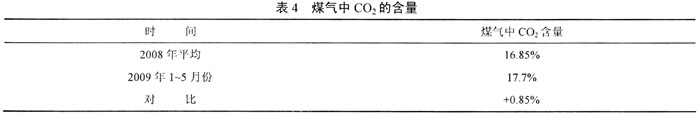

2009年之前川威炼铁厂420m3高炉虽然装备了无料钟炉顶,由于对多环布料的不了解,都没有采用多环布料,使用传统的A B料制,没有发挥出无料钟炉顶布料的优越性;2009年,炼铁厂生产技术人员通过不断摸索学习,总结出了适合我厂的多环布料技术,在我厂入炉原料中小粒级比例大中心不易打通的情况下,使中心气流得到保证,即使用矿石2环焦炭3环,并采用小角度中心加焦技术,焦炭外环的作用是保持稳定的边沿气流,内环的小角度中心加焦起到发展中心气流的作用,中环焦炭主要起平台作用,布料时首保内环和外环焦炭的布料圈数,再布中环的焦炭,其目的是稳定中心和边沿煤气流的稳定;中心加焦的数量控制在15~25%为宜,对于α角步进速度较快的高炉采用下限,对于α角步进速度较快的高炉采用上限,其主要目的是充分保证中心加焦的数量,以利于中心气流的拓展和稳定:针对我厂焦炭粒度波动大的特点,在实际运用中要求上配料工时刻关注实际的布料圈数,并每小时作好相应的记录,以指导对γ角调整时提供数据依据,保证焦炭在每个布料角度保持稳定的比例,从而稳定煤气流的分布,通过以上措施不但促进了高炉的稳定顺行,而且提高了煤气利用率:煤气中CO2的变化见表4。

2.3优化送风制度,活跃炉缸工作状况

(1)高炉煤气流的初始分布是否合理,直接决定炉缸工作是否均匀活跃,是影响炉况是否稳定顺行的主要因素,衡量送风制度是否合理的主要依据是煤气流的稳定性和鼓风动能大小,经过对比外厂的数据和结合我厂的原燃料状况,摸索出高炉适宜的鼓风动能:由于我厂烧结矿粒级组成与外厂有较大的差距,5~l0m的比例较大,高炉的压差高、透气性差,高炉不易接受风量,在高炉过程控制表现出来的现象是风压高、冷风流量小,在这样的原燃料条件下高炉送风制度的参数选择只有向风口面积缩小的方向发展,以维持较高的鼓风动能,特别是钒矿冶炼对鼓风动能的要求更高,必须保证炉缸吹透、吹活,才能维持正常的冶炼进程:结合炉项料面的实际分布情况和风口工作的状况,对风口布局进行优化,2号高炉的风口面积由原来的0.098m2缩小到0.094m2,420m3高炉风口面积由0.132m2缩小到0.126m2左右,通过对送风参数的调整,改善了下部煤气流的初始分布,炉缸工作更均匀活跃。

(2)由于我厂入炉原料中有害元素钾、钠、铅、锌含量高,有害元素在高炉内的循环富集和渗透,造成高炉炉体上涨,使送风系统的结构产生变形,导致风口和吹管上翘,改变了入炉风的吹入路径,煤气流在炉缸内的初始分布不合理,不利于中心气流的发展,使炉缸工作不均匀活跃;针对这一问题,3号、5号高炉在年底中修时将风口小套的角度由5°调整为7°,并将直接头的长度缩短50mm,校正入炉吹入风的角度,有效解决了这一难题,炉缸工作均匀活跃性得到改善,这一措施已在5座高炉推广。

2.4加强管理、规范值班室及炉前操作

(1)规范炉前操作,严格规定铁口角度、深度及开铁口操作,按方案操作,大力推进标准化作业,并加强对生产过程的监控,确保生产过程稳定受控,有效遏制了炉前三班操作思想不统一的问题。

(2)狠抓炉前的操作和机车的调度,提高正点出铁率,各高炉的正点出铁率在2008年的平均基础上提高约5个百分点。

(3)加强管理精心操作,炉温合格率逐步提高,比08年的平均水平约高15%,促进了钒钛矿冶炼的正常稳定进行。

(4)针对高钛渣冶炼的实际情况,结合外厂和我厂钒钛矿冶炼的成功经验,对高炉的热制度、造渣制度等做出了明确规定,改变了以前提温和降温的传统观念,在实际操作中炉温高时要求2炉铁的时间将炉温降到正常水平,在炉温低时要求在3炉铁的时问将炉温控制到正常水平,促进了高炉炉况的稳定顺行,杜绝了高炉热结和炉凉等事故的发生。

3结语

(1)高炉要降低综合焦比必须坚定不移地以炉况稳定顺行为中心开展各项工作。

(2)通过加强炉前、炉后的操作管理,持续走好好高炉的精料之路,为高炉创造良好的外部环境,是保证炉况稳定顺行和降低高炉综合焦比的前提条件。

(3)依托技术进步,采用多环布料,对装料制度和送风制度进行优化,能有效提高煤气利用率,降低高炉综合焦比。

(4)通过加强操作管理和依托技术进步是高炉炼铁节焦降耗的有效手段。

- 上一篇:信钢炼铁厂1号高炉低成本生产实践 下一篇:铁水能耗分析及节能途径

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页