大同特钢知多厂CO2温室气体的减排措施

来源:肖英龙 |浏览:次|评论:0条 [收藏] [评论]

大同特钢知多厂CO2温室气体的减排措施

肖英龙

作为资源能源消耗和CO2等温室气体排放大户,钢铁行业在节能降耗、减排方面任重道远。以下概要介绍日本大同特殊钢公司所属知多厂在这方面采取的措施和取得的成效。

1.前言

按2005年京都议定书的规定,日本须承担较1990年减排CO2等温室气体6%的义务。根据日本铁钢联盟的自主行动计划,大同特钢知多厂制定了较1990年减排CO210%的目标。

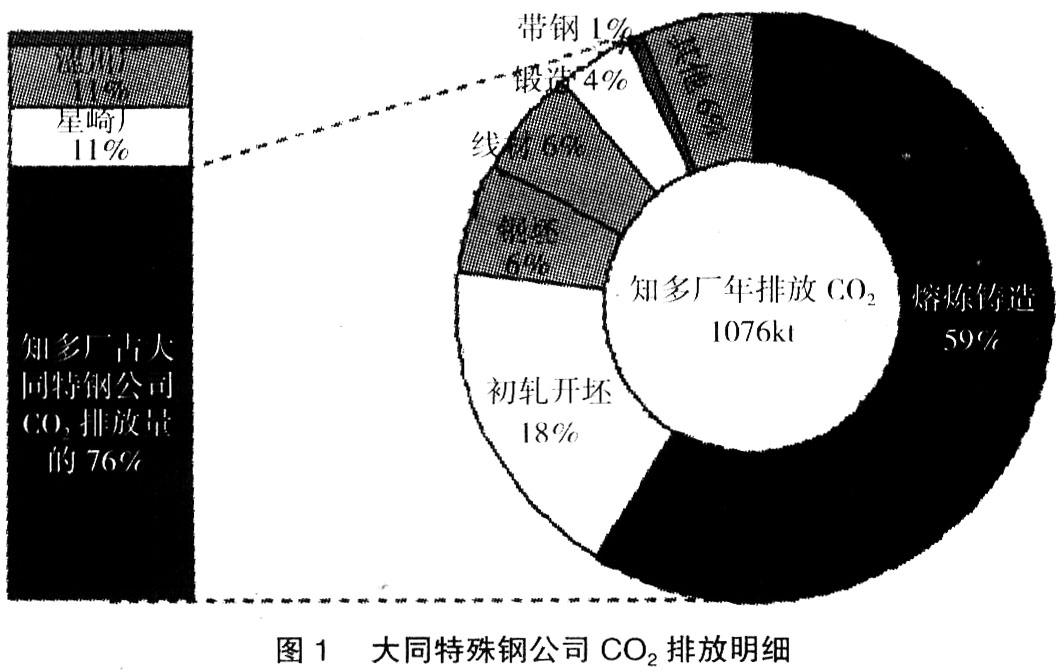

大同特钢包括知多厂在内的3家工厂和知多厂各部门的CO2排放比率如图1的左、右部所示。由此图数据可知,知多厂的CO2排放量占大同特钢总排放量的76%,而知多厂炼钢部门(冶炼 铸造)的CO2排放量则占大同特钢总排放量的近45%(=59%×76%=44.84%),是最大的排放源,自然应是推进CO2温室气体减排的重点单位。

知多厂炼钢部门的主要生产设备和能源情况如下:有5×70t电弧炉和与之配套的3座LF精炼炉、3座RH真空循环脱气炉、1座AOD(VCR)精炼炉,还有2台连铸机(CC)、1件PHC及1套模铸钢锭设备。炼钢部门月产(坯、锭)15万t,能源供应为电力、煤等碳素材料与燃油(包括煤油和重油等)。

为了减排CO2,该厂主要采取了以下对策:①能源损失极小化;②将CO2排放量多的能源品种转换成使用CO2排放量少的品种。为此进行了多方面的改善。

2.能源损失的极小化

2.1抑制钢液散热损失

该厂炼钢部门每月生产约800个钢种,因品种和工艺繁杂,各工序间需耗费移动和等待时间,从70t电炉→精炼→连铸完毕约需4h,在此漫长的过程中钢液热损失很大。为此采取了以下措施:①对大包(和中包)进行了绝热施工;②提高连铸时包盖的绝热效果和使用率,目标都是减少钢液在连铸时的温降。

2.1.1钢包绝热化

图2显示的是钢包内衬的改进。在钢包底部和侧壁(含渣线和钢液部位)都进行了可铸绝热板施工。其中,在包底将原来钢板外壳上的可铸耐火材料改为绝热可铸耐火材料,并在钢板与耐火材料之间嵌进了绝热板,起到双重绝热的作用;而且,为了补偿耐火材料厚度增加造成钢包容积的减少,将底部永久砖层的砌筑法由原来的竖砌改为横砌,在确保安全的前提下补偿了钢包容量。另外,还将钢包侧壁的绝热板厚度由原来的3mm改为13mm,以增大保温效果。

钢包实用结果表明:包壳钢板温度从原来的429℃降至328℃,降幅>100℃,从而使包中钢液温降速度从原来0.5℃/min降至0.4℃/min。

2.1.2提高包盖使用率

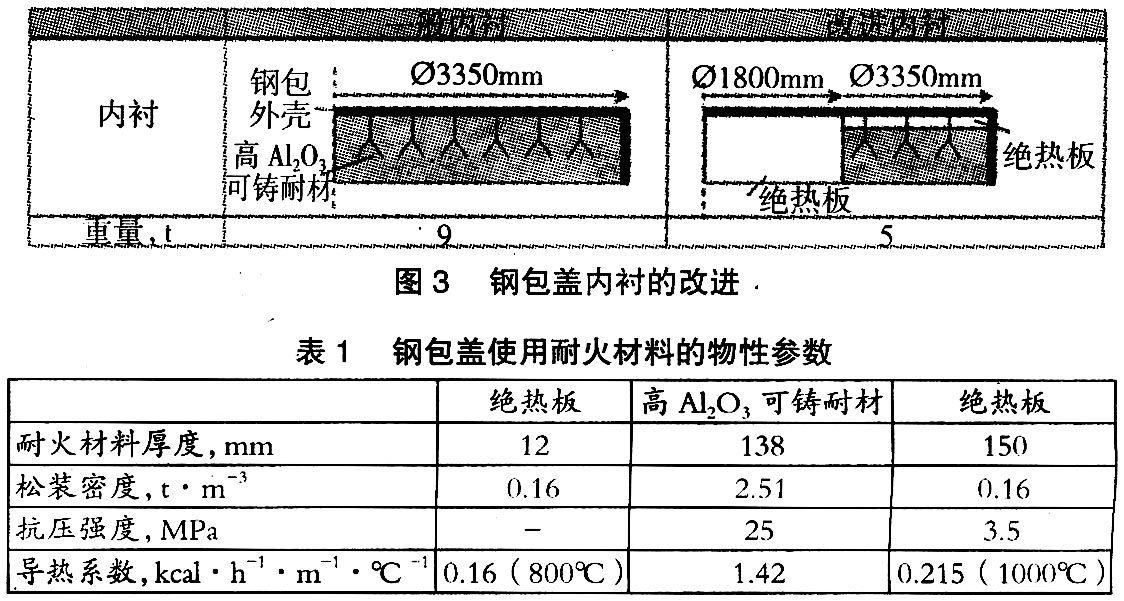

包盖的吊运虽能用吊车完成,但因受设备起重能力的限制而使操作烦杂,从而影响了包盖保温作用的充分发挥。为此,对包盖内衬实施了绝热化、轻量化改造。其改进概要如图3所示,所用耐火材料的物性参数如表1所示。

由于将可铸耐火材料厚度从200mm减少至150mm,并将包中央部位(Φ1800mm)进行了绝热化处理,从而抑制了因可铸耐火材料厚度下降造成该部位绝热性变差的问题;由于在内衬中嵌进了绝热板,使常用包盖重量减轻了4t而便于吊运。因此,在连铸结束时,钢包内渣线部位耐火材料内衬表面温度比原来约高出140℃,在接受下包钢水前,此部位温度比原来高出约70℃。如此良好的保温效果使包衬上粘结的凝固渣变得容易清除了,并使钢包维护时间缩短了1.5min,从而进一步减少了包内温降,最终将电炉(初炼) LF炉(精炼)的单位电力消耗降低了2%。

2.2电炉喷吹碳粉损失的减少

电弧炉利用电力和氧气熔化废钢,其间生成的FeO(渣中)则在熔化末期被喷吹的炭粉还原。为了减轻原来由操作人员在炉前喷吹的作业负荷,曾经采用过炉壁喷吹方式,但造成了炭粉的集尘损耗和渣上悬浮及喷溅等大的损耗。为此,开发了可在操作室内自动控制的、由喷枪直接向熔池中钢液喷吹炭粉的台车,并适当调整了炭粉粒度,以在确保喷吹顺畅、还原反应快速的前提下,将炭粉损失(特别是被集尘系统吸走的损失)最小化。

实际操作的结果表明,上述改进措施使喷吹炭粉的单耗减少了40%。

2.3集尘副机电力损耗的降低

炼钢电炉上的粉尘发生量多,原来常以全部能力集尘,故其电力消耗高。为了节能,将直引集尘INV(inverter即反向变换电路),并将与粉尘发生密切相关的吹氧与喷粉同步连动,以避免无谓的集尘。而且,由于把与原来直引的厂房(建筑物)集尘同系统的布袋集尘器单独分离出来,故可在熔化废钢时(粉尘少)停止吸尘。这样就大幅度降低了无用的副机电耗。

3.能源向CO2排放量少的品种转换

原来的电炉操作多将生产率高低作为首要考核指标,为此须提高单位时间向炉内投入的能量,故除了电力之外,还使用了含碳素材料和燃油作为助燃能源,并大量吹氧,从而会增大炼钢过程中CO2的排放量,这与当前要求减排CO2以防止地球变暖的大趋势是背道而驰的。

现在炼钢消耗的能源都会增加CO2排放,但不同的能源排放CO2量却不相同,例如焦炭燃烧单位能量的CO2发生量是电力的2倍以上;即使同为碳素材料,单位能量的无烟煤燃烧时,其CO2发生量也比焦炭的低20%。

实际测定各种能源的CO2发生量如下:烟煤1.70kgCO2/Mcal、无烟煤1.34kgCO2/Mcal、原油1.00kg CO2/Mcal、煤焦油0.95kg CO2/Mcal液化石油气0.83kgCO2/Mcal、电力0.72kgCO2/Mcal、液化天然气(LNG)0.71kgCO2 /Mcal。由上述数据可知,将烟煤向无烟煤转换或将各种燃油向电力转换,都能促使CO2的排放量下降。

因此,知多厂调整了电炉使用的能源结构,用无烟煤取代了原来的烟煤,且少用碳素材料、多用电力。在操作中,由于对碳素材料和氧气的平衡进行了最佳控制,利用吹氧角度的变化对熔池深吹实施强搅拌化,将出渣口开口部极小化等一系列改善措施,故在保持原来生产率不变的同时,还大幅度减排了CO2。并且,由于使用了高碳废钢和废塑料,与投入电炉的粒状碳素材料相比,还减少了集尘损耗及料斗的掉落损失,并减少了碳素材料的投入量。

4.小结

作为大同特钢公司的CO2主要排放源的知多厂,其炼钢部门从2006年采取了上述一系列节能减排措施后,成效显著,使CO2排放量减少了7%,相当于每吨合格锭、坯减排了30kgCO2。今后的目标是将CO2的排放量减少10%以上。

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页