碱度对南((京)钢低硅烧结矿低温还原粉化性能的影响

浏览:次|评论:0条 [收藏] [评论]

碱度对南(京)钢低硅烧结矿低温还原粉化性能的影响 伍成波 程小利 高 阳 杨 成 尹国亮 (重庆大学材料科学与工程学院) 摘 要:针对南钢低硅烧结矿低温还原粉…

碱度对南(京)钢低硅烧结矿低温还原粉化性能的影响

伍成波 程小利 高 阳 杨 成 尹国亮

(重庆大学材料科学与工程学院)

摘 要:针对南钢低硅烧结矿低温还原粉化性能差的情况,研究了碱度与低硅烧结矿低温还原粉化性能之间的关系。结果发现,烧结矿中集中分布的赤铁矿、骸晶赤铁矿及孔洞是导致其低温还原粉化性能恶化的重要原因,要降低还原粉化率,应着重改善其微观结构。在南钢原料条件下,将碱度提高到2.3时,烧结矿微观结构得到改善,还原粉化性能提高。

关键词:烧结矿 碱度 矿物组成 微观结构 低温还原粉化性能

1 前 言

为进一步提高高炉生产率,降低焦比,现在高炉炼铁越来越多的采用低硅烧结矿[1]。目前,南京钢铁公司180 m2和360m2烧结机生产的烧结矿SiO2含量为4.2%~5.0%,碱度为1.9~2.0,其RDI+3.15mm为60%左右(个别试样为44%~50%)、RDI-0.5mm的为10%~15%,低温还原粉化性能较差,这严重影响了高炉过程,使之上部压差升高,行程不顺,技术经济指标下降。据资料显示[2~3],碱度对烧结矿质量有直接影响。所以为了尽快解决这一问题,找到南钢低硅烧结矿低温还原粉化的原因,并摸索适宜碱度以改善烧结矿低温还原粉化性能变得尤为重要。

2 试验原料及方法

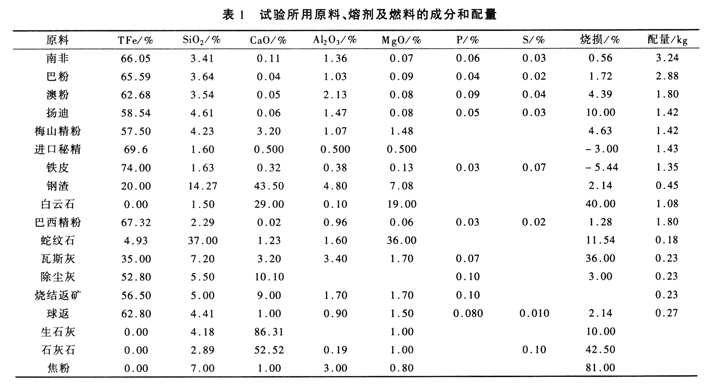

试验所用原料、熔剂及燃料均由南钢提供,其化学成分列于表1。每次试验用料为18 kg,配料后先由人工预混,然后在300 mm×1000mm的圆筒混合机中混合,混合料水分控制在7%。烧结实验在Ø200 mm的烧结杯中进行,铺底料粒度为10~6 mm,厚30 mm,料柱高度为380mm。采用天然气点火,点火温度1100℃左右,烧结负压为10 kPa,以烧结废气温度开始下降时作为烧结终点。

烧结矿的冷强度和粒度组成测定参照GB8029.87,其低温还原粉化测定采用国标GB/T13242.91实验方法进行[2]。

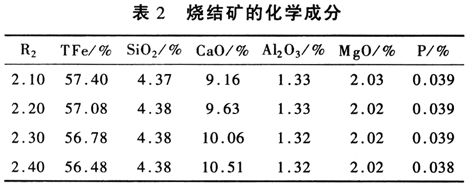

3 试验方案与烧结矿成分

本试验拟在不同碱度条件下采用相同的配料方案(见表1),配碳量为4.5%,通过改变熔剂量来控制碱度。拟定碱度从2.1~2.4,梯度为0.1。按以上方案制取烧结矿试样,其化学成分见表2。从表2可看出,在不同碱度下,TFe含量无明显变化,A12O3和MgO均处在同一水平,故不影响考察碱度变化对烧结矿低温还原性能的影响。

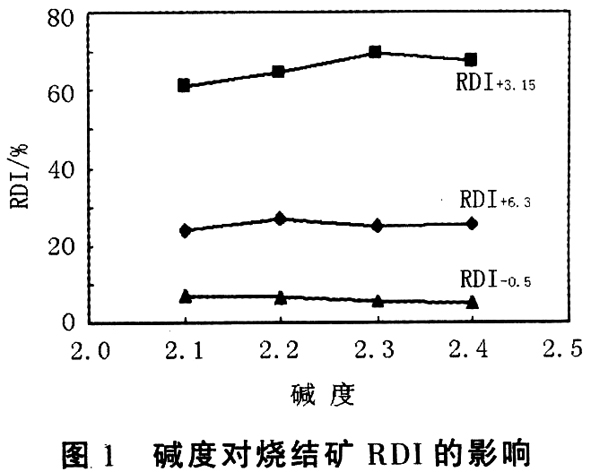

4 低温还原粉化性能检测

对烧结矿低温还原粉化性能进行测定,其结果示于图1。从图l可知,当碱度从2.1提高到2.3后,烧结矿RDI+3.15从60.97%升至69.4%,低温还原粉化性能得到明显改善;当碱度从2.3增加到2.4后,RDI+3.15降低。碱度提高对烧结矿还原强度影响不大,随碱度的提高磨损指数降低。

5 微观结构分析

为了揭示碱度对低硅烧结矿低温还原粉化性能影响的实质,在实验室借助光学显微镜对烧结矿矿物组成及结构进行了分析研究。

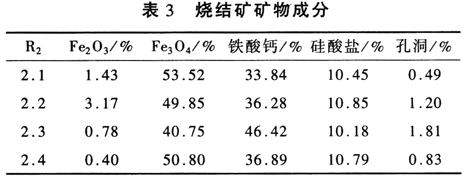

5.1矿物组成分析

不同碱度下烧结矿的矿物组成如表3所示。从表3可以看出,随碱度增大,铁酸钙含量增多,赤铁矿含量减少,各碱度下硅酸盐玻璃质含量基本相同。当碱度为2.3和2.4时综合指标较好,矿相组成较为合理,其中当碱度为2.3时铁酸钙含量较高,达到46.42%。

5.2显微结构分析

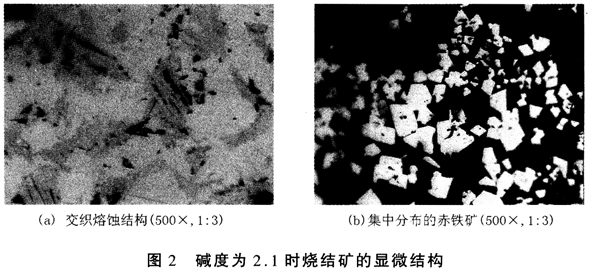

当烧结矿碱度为2.1时,矿相结构较为均匀,以交织熔蚀结构为主,气孔大小不一,分布不均。磁铁矿为主要金属相,多呈他形、半自形、自形晶,结晶粒度较粗大(见图2a)。从图2b中可见到次生Fe2O3(白色菱形矿物),它是由烧结过程中Fe3O4氧化而来;白色他形晶且形状不规则的为Fe3O4。因残存的Fe2O3在低温还原时发生相变,产生相变应力,形成破裂带,所以导致了烧结矿低温还原粉化性能的恶化;另外该烧结矿中的赤铁矿以致密结构为主(见图2b),当发生相变时应力无释放余地,使破裂带变宽、变长,更加剧了低温还原粉化性能的恶化。

当碱度为2.2时,烧结矿矿相结构不均匀,仍以交织熔蚀结构为主(见图3a),部分为斑状和粒状结构(见图3b和图3c);气孔大小不一,分布不均匀;磁铁矿多呈他形晶,被铁酸钙和硅酸二钙胶结,形成交织熔融结构。赤铁矿呈自形、半形晶和他形晶,分布不均匀,结晶粒度不等,局部可见骸晶结构,如图3d所示。低温还原时,低熔点物相与骨架的Fe2O3膨胀系数不等,且不同步,应力较集中,会产生很多楔裂纹,导致烧结矿RDI+3.15降低。

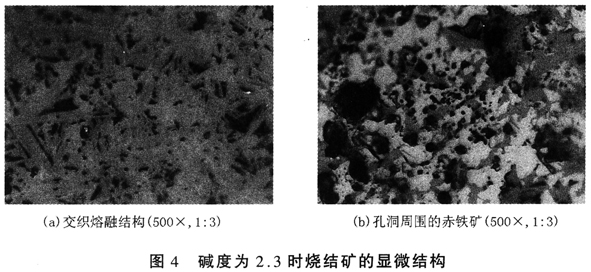

当碱度为2.3时,烧结矿结构较为均匀,以熔融结构和交织熔蚀结构为主(见图4a);气孔较多,大小不均匀,孔洞较大(见图4b)。磁铁矿大多以他形晶存在,结晶粒度较小。在孔洞周围,有大量他形赤铁矿集中分布,在一定程度上

影响了烧结矿RDI指标。

当碱度为2.4时,烧结矿结构均匀,以交织熔融结构为主;孔洞较大且分布不均匀(见图5a);磁铁矿多呈他形晶,结晶粒度细小,多被铁酸钙、硅酸二钙胶结,形成交织熔蚀结构。赤铁矿多呈自形、半自形晶分布在孔洞周围(见图5b)。主要粘结相为铁酸钙,多呈他形板柱状,部分针状,结晶粒度较粗大,分布不均匀。

从图2b、图3d、图4b和图5b可以看出,各种碱度的烧结矿中均不同程度地存在着赤铁矿和孔洞,它们将对烧结矿的低温还原粉化性能产生不利影响,尤其是骸晶状赤铁矿的存在,该矿物在还原过程中发生相变而使体积膨胀是烧结矿产生低温还原粉化的重要原因。此外,赤铁矿相对集中,在还原时造成的应力是发生异常粉化的另一重要原因。

随着烧结矿碱度提高,其矿物组成发生了明显变化,铁酸钙增多,赤铁矿减少,且高碱度烧结矿熔融充分,由薄壁多孔变为了厚壁块状;同时在高碱度烧结矿中,大量的磁铁矿受铁酸钙熔蚀,以熔蚀状和铁酸钙交织在一起,呈网状结构,与磁铁矿被粘结相胶结的形式大不相同,提高了烧结矿的强度。碱度提高后,由于熔剂用量增加,其分解产生的ψ(CO2)增加,使料层中氧化气氛增强,促进Fe2+向Fe3+的转化,抑制FeO的生成。同时,烧结料层中氧化气氛增强,有利于磁铁矿的氧化和铁酸钙系粘结相的稳定形成。但碱度升高到一定水平后,还原性好的铁酸钙数量增加,还原反应迅速激烈进行,也会导致膨胀应力集中,加剧烧结矿的低温还原粉化,这也是碱度在提高到2.3以后烧结矿RDI+3.15开始降低的最好解释。

6 结 论

1)烧结矿中集中分布的赤铁矿、尤其是骸晶赤铁矿是造成烧结矿低温还原粉化的重要原因。

2)试验发现,适当提高碱度有利于改善烧结矿的微观结构,抑制其低温还原粉化。

3)综合质量指标和显微结构分析认为,南钢烧结矿碱度控制在2.3时,其微观结构得到改善,能有效抑制低温还原粉化。

参考文献

1段祥光,魏国良,王鑫.包钢低硅烧结矿强度解析[J].包钢科技,2006,32:5~7

2张玉柱,冯向鹏,李振国等.改善低硅烧结矿冶金性能的研究及实践[J].烧结球团,2004,29(1):4—7

3夏征宇,胡夏雨,刘自民等.烧结实验研究[J].钢铁研究,2006,34(1):7—12

4伍成波.冶金工程试验[M],第一版.重庆大学出版社,2005.1 65

延伸阅读

- 上一篇:微波测量烧结混合料水分的试验研究 下一篇:烧结带冷机废气余热发电系统的思考

加入收藏

加入收藏

首页

首页