技术进步推动达钢烧结生产实现新突破

浏览:次|评论:0条 [收藏] [评论]

摘 要:达钢烧结厂通过技术进步,在2006年烧结矿产量大幅提高的基础上,2007年再次实现了烧结矿产量的新突破,远远了两台烧结机的设计能力,同时烧结矿质量在控,满足了高炉生产需要,…

关键词:技术进步 产能 提高

1 前 言

达钢烧结厂现有两台烧结机,l#烧结机于1997年投产,有效抽风面积为

达钢炼铁厂有高炉三座,1#炉

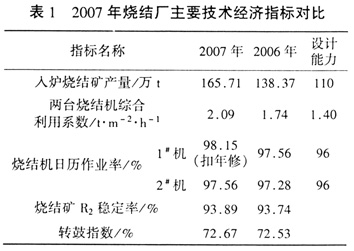

2 主要技术经济指标

主要技术经济指标,见表l。

3 技术措施

1)继续深入实施厚料层烧结,1#机料层厚度从

①年初通过讨论分析和技术论证,对1#烧结机台车栏板进行了更换,栏板高度由

②烧结机平料装置的技术改造:安装可调节的分段式小闸门和挡料板,改善了布料效果,并将原来的辊式压料装置改成分段箱式压料装置,使台车料面达到较理想的布料效果。

③松料器有助于料层透气性的改善,但原松料器由于过于密集,料面经常出现拉钩,影响烧结矿产、质量。烧结厂利用检修时间,对两台烧结机松料器进行了技术改造,消除料面拉沟,料层气流分布更加合理,透气性改善:将l#机松料器改为一排,由7根Ø25×1500的圆钢组成,每根间距

2)摸索、调整、改善多辊布料器的工艺参数,改进使用效果,提高多辊利用率,调节物料偏析,使混合料在台车上分布更趋合理,改善料层透气性,减少了返矿率,提高了烧结矿产、质量。

①将多辊安装角度由45°调整为36°,并整体向前移动

②在多辊辊子两端转动部分加焊直径与辊径一致的圆环,彻底解决了辊子连接处缝隙大、漏料严重的问题,使多辊转速由10r/min提高到35 r/min左右,物料下料达到较理想的偏析效果,烧结过程更加稳定。

3)改造点火炉煤气支管,预防点火嘴堵塞,改善点火效果,提高烧结矿质量。将煤气支管由垂直改为平行于点火器,消除了煤气中杂质、焦油沉积而堵塞点火嘴的现象,点火质量大大改善。

4)独创加长篦条,消除1#机料面风洞,改善烧结效果。l#烧结机台车端面年久磨损严重,既漏风又漏料,形成风洞,烧结效果不佳。通过论证和实验,采取将台车靠端面的炉篦条加长3~

5)实施混合料水分分级控制,增加混合料水分加水点,稳定了混合料水分,确保烧结过程稳定。一混加水点将水分控制在6.5±0.2%,其余水分在二混补充,三混设有临时加水管路备用,使混合料水分稳定率从84.3%提高到98.8%。一混引入热水池的热水,进一步提高了混合料料温,降低了过湿层对烧结矿产质量的影响。

6)完善生石灰消化技术,大胆尝试热水消化,使生石灰消化更加充分,更好地起到使混合料粘结成球、提高料温的作用,改善烧结条件:

①安装使用生石灰消化器,结束了过去简陋的人工加水消化方式,使生石灰消化更加均匀充分。

②通过试验比较,将冷水消化改为热水消化,大大缩短了消化时问,弥补了生石灰活性度差、消化慢对生产造成的不利影响,混匀料成球性提高约2%~5%,料层透气性显著提高,成品矿中“白点”减少。

7)科学合理地使用好返矿,部分返矿进入一次配料,二次配料的返矿提前打水润湿,减少了生产过程的异常波动:

①由于2#、3#高炉返矿粒级悬殊较大,造成烧结料层透气性变化大,生产过程异常波动,通过摸索,固定了两种返矿在二次配料的配比,保持连续、有序地使用。

②高炉返矿成分较复杂、波动大,将部分高炉返矿进入一次配料中,配比由2%~3%逐步稳定在5%~10%,返矿与其它铁料均匀混合,并且相互充分浸润,改善了物料的烧结性能。

③二次配料的返矿实施提前打水润湿,改善了返矿的亲水性和成球性,提高了混合料成球率和烧结料层的透气性。

8)配料操作工通过细心的观察和总结,对配料仓仓门进行了改造,将秤体转速提高,改变了以往下“坨坨料”的状况,各物料下料精度提高,更加均匀;同时在烧3、烧4、烧5、烧6皮带上分别制作、安装收分料装置,使物料在上料系统得到充分混合,促进了烧结矿产、质量的稳定提高。

9)改进散料工艺流程,回收可人炉烧结矿。经检测,2#机散一3、散一4皮带上的散料+

4 设备改造

1)经过周密准备、精心组织,年初顺利完成了l#烧结机的大修,设备工况大幅度好转,并且重点进行了漏风治理。

①针对l#机台车端面下部磨损严重,采取将端面部分打磨后,填人螺栓连接的薄板,弥补端面下部的缝隙。

②实施了烧结机机头、机尾四连杆密封改全金属柔磁性密封的新技术。

③在l#机抽风系统钢板喷涂耐磨、防腐蚀、防冲刷的无缝多元纳米材料。通过上述台车端面技术改进以及采用新材料、新技术,烧结机系统漏风率显著下降,有效风量的提高,为优质高产创造了有利条件。

2)利用烧结机尾部密封装置改造的机会,开动脑筋,见缝插针,实施扩能改造。10月份2#机年修更换密封装置时,拆除原两级密封,将全金属柔磁性密封装置后移,增加的位置改造为尾部风箱,增加烧结机有效抽风面积共3.

3)改造混合料仓内部结构,将分体式料仓改为整体式,消除了料仓内壁两段接合处的粘料;并且在料仓内壁粘贴耐磨陶瓷钢玉衬板,其性质光滑、耐磨、不粘料,使用效果较好,有效地避免了料仓粘料、悬料现象,下料通畅,保证了生产连续性和稳定性。

4)耐磨陶瓷钢玉衬板在圆筒混合机也得到成功地运用,三混和二混分别改用耐磨陶瓷钢玉衬板,提高和延长了齿式联轴器、轮胎组等零部件的使用寿命,增加了圆筒混合机的有效直径,提高了混匀造球能力,同时,由于筒体清料次数减少,减轻了员工的劳动强度。

5)带冷系统增加两台鼓风机,扩大了冷却能力,提高了烧结矿的冷却效果,防止因产量提高后带冷机冷却能力不足而跑红矿。

5 管理措施

1)打造烧结文化,构建和谐烧结,营造“严格管理,鼓励创新,宽容失败”的烧结文化,以“团结、民主、富有战斗力和开拓精神”为出发点,以“培育团队精神”为着眼点,真抓实干,创新管理,及时宣传贯彻企业的政策、制度和举措,不断提高员工的思想觉悟,使整个队伍充满积极向上的活力。

2)下大力气抓内部培训工作,努力提高员工,特别是骨干和工班长的业务技能和综合素质,严格考核考评机制,建立员工自学、自培长效机制、鼓励员工提高自身素质,自学成才。

3)把安全和现场管理的重点放在现场,落实在员工的意识教育上,确保安全文明生产。

6 结 语

达钢烧结厂以技术促生产,以低产能完成了高产量,实现了烧结机产能的新突破,烧结矿各项质量指标在控,三座高炉烧结矿比例稳定在65%~70%,满足了高炉生产的需要,缓解了目前达钢产能不匹配的现状,为达钢集团公司整体经济效益的提升作出了较大的贡献。

加入收藏

加入收藏

首页

首页