菜钢2×265 m 2烧结机润滑系统改造

浏览:次|评论:0条 [收藏] [评论]

摘 要 莱钢银山型钢烧结厂两台2 6 5 m2烧结机投产后,烧结机润滑系统故障频发,无法保障设备的正常润滑。通过实施润滑管路改造和润滑控制系统改造后,实现了润滑操作自动控制,满足…

摘 要 莱钢银山型钢烧结厂两台2 6 5 m2烧结机投产后,烧结机润滑系统故障频发,无法保障设备的正常润滑。通过实施润滑管路改造和润滑控制系统改造后,实现了润滑操作自动控制,满足了定时定量的设备润滑要求,提高了设备使用寿命,同时减少了漏风,降低了工序能耗和电耗,经济效益巨大。

关键词 烧结机,润滑,管路,控制系统,改造

1 问题的提出

莱芜钢铁集团银山型钢有限公司烧结厂现有2台265 m2烧结机,分别于2004年5月和2005年2月建成投产。自投产以来,烧结机润滑系统存在着影响设备正常润滑的各种问题,主要有:

1)原设计加油系统故障率高,电器控制系统故障频发,已无法满足正常生产需要。

2)人工操作手动给油,操作麻烦、弊端多,相对于“定时定量”的偏差太大,难以保证设备的正常润滑。

3)管路及分配器漏油严重,台车与滑道之间磨损严重,漏风严重,造成能源浪费。分配器长期工作于高温环境,其密封系统老化失效;压差开关受高温影响易发出错误信号,使润滑泵压力过大,也是造成分配器损坏的重要原因。分配器一旦出现故障就难以处理,造成油脂严重浪费。滑道工作在缺油状态,从而引起滑道与台车弹性滑板刚性摩擦,台车滑板与固定滑道之间漏风严重,造成能源浪费。

由于烧结机所处的工作环境温度高、粉尘多、连续工作时间长,要求润滑的点数多、分布广、润滑要求的多样性等特点,烧结机的润滑一直是影响烧结生产的关键。如果烧结机润滑不良,不但会增加烧结能耗、降低设备的使用寿命,导致设备事故的发生,而且还会直接影响到烧结矿的产质量。鉴于上述原因,对目前的烧结机润滑系统进行改造已经迫在眉睫。

2 改造方案

2.1润滑管路改造

烧结机润滑系统原设计为三套20 MPa干油集中润滑系统,采用NO.1极压锂基脂,分别负责头部传动、中间滑道和尾部星轮部分的润滑。头部及尾部润滑系统各由一台加油泵供油;中部润滑由给油泵分别向两台加油泵供油,再通过管路将油分配给需油点。针对265烧结机润滑系统存在的问题,决定取消分配器,将电磁换向阀、分配器、压差开关拆除,改为阀门调节,直通分配的供油方式c根据机头机尾供油特点:重要性、周期性长、加油点少,可改成单线单点供油,每点改为阀门控制,逐点加油。每半月加油一次,一人两小时可完成,减少了漏油造成的损失及污染,并确保机头机尾的润滑。中部润滑实施双路自动供油,在烧结机润滑管路中部增设4个电动阀,将中部润滑分成前后两部分,分别供油,消除了供油管路长的不利影响,使润滑更彻底。中部润滑加油泵、润滑管路一备一用。改造后的润滑管路如图1。

2.2润滑控制系统改造

控制系统选用西门子S7—200系列。编程软件采用STEP 7,画面监控软件采用PCAUTO 3.6。P LC控制系统具有性能稳定、易于维护、可靠性高等特点,能够满足润滑系统“定时定量"的要求,实现给油泵自动给油、补油,加油泵定时、定量、自动地对烧结机滑道进行润滑。实现润滑系统在线检测及故障报警,提高润滑系统的运行的稳定性、可靠性、准确性。

2.2.1 润滑系统上位监控

在烧结机主控室设置一台上位机用作润滑系统上位监控。通过上位机监控,岗位工可以设定加油时间和间隔时间,并可根据实际情况随时调整;监视各台加油泵的工作状态。工作状态包括:运行状态、停止状态、运转定时、停止定时、累计运转时间、控制开关的手动或自动状态;显示各加油泵电气故障及故障报警记录;监测各加油泵内油位上下限,当油泵内油抽空时,自动打开相应加油的阀门对加油泵注油,当加油泵满时,自动关闭相应阀门;自动保存油箱温度,油泵压力等重要历史数据,供车间相关人员查询和分析。

2.2.2 润滑系统故障报警

系统设有油温高、低报警;油压高、低报警;油位高低报警;各加油泵电气故障等报警,针对加油中出现的各种报警对岗位工进行有效地监督与提醒。

3 改造效果及经济效益分析

通过此次改造,彻底解决了润滑管路及分配器漏油的问题,大幅度的降低了润滑脂的消耗量;实现了润滑操作自动化,能够定时、定量、自动地对设备进行润滑,从而提高了润滑效率,减少了漏风,保证了设备的润滑效果,提高了烧结机滑道的使用寿命。同时,通过系统自检功能,能及时发现润滑故障部位,从而及时排除故障,提高了润滑系统的可靠性。

改造后的润滑系统既大幅度的减少了润滑脂的消耗量,又保证了设备的良好润滑。改造前润滑油脂使用量为6吨/月/台,改造后润滑油脂使用量3.7吨/月/台,单价按12000元/吨来计算,仅油脂一项年节约费用66万元。

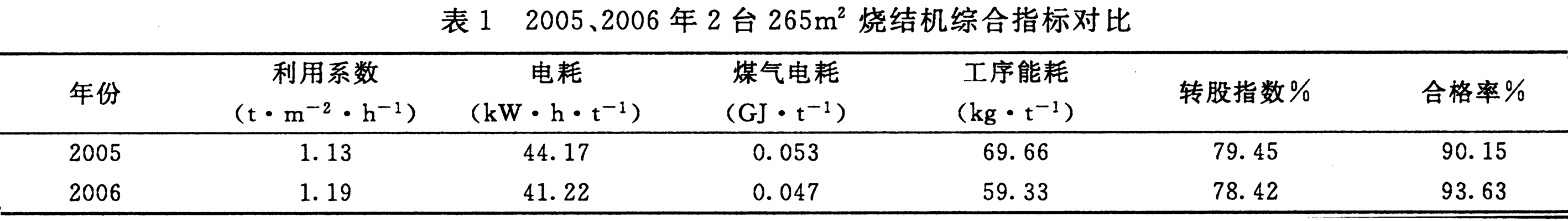

改造后的润滑系统减少了烧结机台车与滑道之间的漏风,提高了烧结矿产质量,降低了工序能耗和综合电耗,并产生出可观的经济效益。2005年与2 006年同期综合指标的对比情况见表1。

仅电耗一项,每年节约电费653.13万元,工序能耗节约2947.77万元,按此项目贡献率10%计算,年直接经济效益近400万元。

作者简介:卢秀红,女,莱钢烧结厂机动科工程师,从事自动化应用及管理工作

延伸阅读

- 上一篇:一种新型烧结机头尾密技术的研究与实践 下一篇:烧结原料的准备及加工处理

加入收藏

加入收藏

首页

首页