太钢450m2烧结机专家系统碱度控制模型

浏览:次|评论:0条 [收藏] [评论]

摘 要 介绍了太钢450m2烧结机专家系统碱度控制模型的建立、本地化和优化过程,描述了模型的核心控制思想及其使用效果。

关键词 碱度控制模型 目标碱度值配料计算规则

1 概 述

烧结矿作为高炉冶炼的主要人炉原料,其化学性能对高炉炉况的顺行和铁水质量的稳定至关重要。烧结矿的主要化学质量指标有R(碱度)、T Fe、SiO2、CaO、MgO和FeO含量等,其中烧结矿R的稳定对于稳定高炉冶炼尤为重要,国内外生产实践证明,碱度波动值由±0.1降至±0.075时,高炉增产1.5%,焦比降低0.8%。因此,稳定烧结矿碱度对于高炉冶炼非常有意义。

目前,国内烧结厂主要是通过控制原料场的混匀矿成分和烧结配料系统来对烧结矿成分进行控制,并在得知成品烧结矿的化验结果后,再根据操作人员的经验,对原料配比进行相应的,粗略的调整。由于烧结生产大滞后性的特点,以及不同操作人员的差异性,往往不能在原料发生变化或成品矿质量波动时做出及时的、精确的调整,从而导致烧结矿碱度的波动增大。

太钢

2碱度控制模型的建立

碱度控制模型的建立是基于专家系统的基本结构,完备的一级过程控制和数据采集系统完成的。

2.1 数据采集

专家系统的建立和使用,其基础是对各类工艺数据及过程信息的收集和处理。专家系统保存、处理各类工艺数据,包括过程操作参数、仪表检测数据和原料、成品的检化验数据。利用专家系统功能强大而灵活的数据库,除了存放上述数据外,还保存模型计算的中间变量、模型结果、事件等等。

专家系统从一级系统中在线、连续读取各类生产操作参数和仪表检测数据,包括各配料仓的料位、运行情况、在线使用配比、生产数据等。

检化验数据是由专家系统数据库同化验室服务器终端数据库直接通讯获得。原料及成品的名称是通过代码通讯,数据库中事先按照同化验室数据库约定的规则建立各种原料包括成品的名称、化学成分、物理特性等属性,并做好通讯接口(本系统的通讯是基于Oracle数据库与SQ L数据库之间的通讯),然后实时读取原料及成品的化验信息(包括取样时间和物理、化学性能数据),并保存在数据库中。各种原料的数据,数据库中除了保存实际化验结果外,考虑到原料波动及取样化验的偏差等因素,还将当前化验数据与上一次的化验数据进行加权平均计算并以不同的标志保存。而且,配料模型进行计算即采用该加权平均值,从而减轻上述因素的负面影响,提高原料数据的真实可靠性。模型应用中,操作人员可以根据实际情况,对加权系数进行适当的调整。

2.2碱度控制模型的建立

碱度控制模型的工作基础是专家系统的配料模型。配料模型是根据烧结过程反应的特点,考虑各种物料在烧结过程中的烧损,Cl,F,Zn,S,Pb等各种成分进入烟气中的比例等因素,所建立的各种原料的特性和成品烧结矿物化性能之间的数学模型。用原料的各类分析数据和配比作为模型的输入,成品烧结矿的成分作为模型的输出。模型中,重点控制指标如烧结矿碱度、二氧化硅:全铁等指标可以作为模型的目标值进行手动设定,随后启动模型计算功能,按照最新读取的原料检化验数据,计算出要达到目标烧结矿质量所需的各种原料比例,模型计算结果传至一级自动化系统具体执行,图l为配料计算界面。

碱度控制模型基于上述配料模型,将烧结矿的实物碱度值作为控制目标,目的是在连续、在线监控系统运行情况和各种在用原料及成品的检化验数据变化的基础上,随时启动模型计算功能,结合专家系统知识库,及时做出反应,对原料配比进行准确的,适当的修正,将烧结矿的碱度值包括二氧化硅的百分比控制在允许的范围内,保证烧结矿质量的稳定。

模型允许各选择一种原料作为碱度(如生石灰)和二氧化硅(如蛇纹石)的控制原料。

3 碱度控制的优化及其专家系统规则库的建立

生产目标碱度值作为专家系统评价的目标值,在系统每读取到一次新的化验数据(包括各种在用原料的分析数据和成品烧结矿的分析数据)时,以及碱度目标值发生变化(由操作人员手动在HMI界面上输入)时,模型将自动启动计算功能,计算采用的物料数据为加权计算后的数据。

3.1 系统读取到在用原料新的化验数据

系统以当前在用配比表的理论计算碱度值作为目标值,重新启动逆向配料计算,并将配比表发送至一级自动化系统执行。

3.2 系统读取到新的成品烧结矿化验数据

为了确保系统的连续、稳定生产,模型首先将当前烧结矿取样批次的实际化验碱度值ActualB2(加权计算结果值)与生产目标碱度值TargetB2进行比较(△B2=TargetB2-ActualB2),根据计算结果和碱度变化趋势,分为不同的几种情况,分别按照一定的原则和方法做出不同的反应和调整。

3.2.1 保持原配比不变

如果△B2的绝对值小于预先设定的最小偏差范围,则保持现有的配比不变。

3.2.2 △B2的绝对值超出预设最小偏差

此时引人参数TS(Trend Salope,碱度变化趋势斜率,结合当前批次及前两个化验批次),分为以下四个区间:

1)△B2<0,T S<0,实际碱度值比目标碱度值高,且碱度呈下降趋势。

2)△B2>0,T S<0,实际碱度值比目标碱度值低,且碱度呈下降趋势。

3)△B2>0,T S>0,实际碱度值比目标碱度值低,且碱度呈上升趋势。

4)△B2<0,T S>0,实际碱度值比目标碱度值高,且碱度呈上升趋势。

专家系统根据以上不同的情况,对配比表中的理论目标碱度值进行相应的修正。碱度设定值的修正幅度,除受参数△B2,TS影响外,还受到上次建议的修正量,前一次建议的执行情况等因素的影响,并设有相应的修正系数,随后按照以上四种情况进行不同公式的计算,得到新的理论目标碱度设定值:

1)如果上次的△B2>0且本次的△B2<0,或者上次的△B2<0而本次的△B2>0,则进行正常的调整。

2)如果上次的建议未被执行,且本次实际碱度值和上次实际碱度值之差(deltaB2ana)的绝对值小于等于设定参数值,同时△B2绝对值小于等于设定参数,无建议。

3)如果上次建议已被接受,且deltaB2ana绝对值大于设定参数,同时上次△B2绝对值大于设定值,而本次△B2绝对值小于等于设定参数,则建议移除上次的修正量。

4)小量修正:如果上次△B2>0,本次△B2>0,同时上次△B2小于本次△B2;或相反,上次和本次△B2均小于0,且上次△B2绝对值小于本次△B2绝对值,则最终修正量为本次计算出的修正量减去上次已接受的修正量。

配料计算模型根据修正后的理论目标碱度设定值,重新进行逆向计算,调整相应的原料配比,发送至一级自动化系统执行,改变各原料的下料量。

以上模型的工作模式可以设置为全自动闭环模式、开环指导模式和手动模式。在全自动闭环模式下,专家系统和一级自动化系统无缝连接,自动执行以上任务,无需人为干预。但专家系统仍然提供有人为干预的接口,操作人员可以在预设的时间内,在操作界面上对系统的碱度修正建议做出接收或拒绝的选择,如不做任何操作,则系统在设定时间后自动执行建议。开环指导模式下,专家系统的建议仍会照常提示,操作人员需要在预设的时间内对建议做出回应,否则自动视为拒绝。手动模式下,专家系统不提出修正建议。

4 模型调试过程中遇到的问题及改进方法

以上模型和专家系统及其规则均是外方提供的模型基本框架和基本思路。在模型试用、调试期间,我们又根据模型试验结果和生产实际检验数据,通过与生产工艺专家和操作工人的讨论,不断对模型进行调整,逐步完善。具体的调整有:

原来模型采用的物料化验数据为当前批次的检化验数据,实际检验表明,由于数据波动频繁,加之原料化验频次高,导致模型反应过于灵敏,调整速度过快,对大滞后性的烧结生产不利。经过讨论,我们认为相对于大型烧结机的大物流量,原料成分的波动幅度不宜过大,应控制在系统的适应范围之内。通过反复试验,最终决定使用当前批次和前一批次化验数据的加权平均值作为模型使用数据,并将当前批次化验数据的权重设得较高,以减弱取样和分析过程中产生的偏差对模型计算结果和生产的影响。

碱度调整规则的确定,则完全根据太钢的原料条件、取样分析环节的特点、多年烧结生产的操作经验,以及投产初期所采集的

5碱度优化控制的效果及改进方向

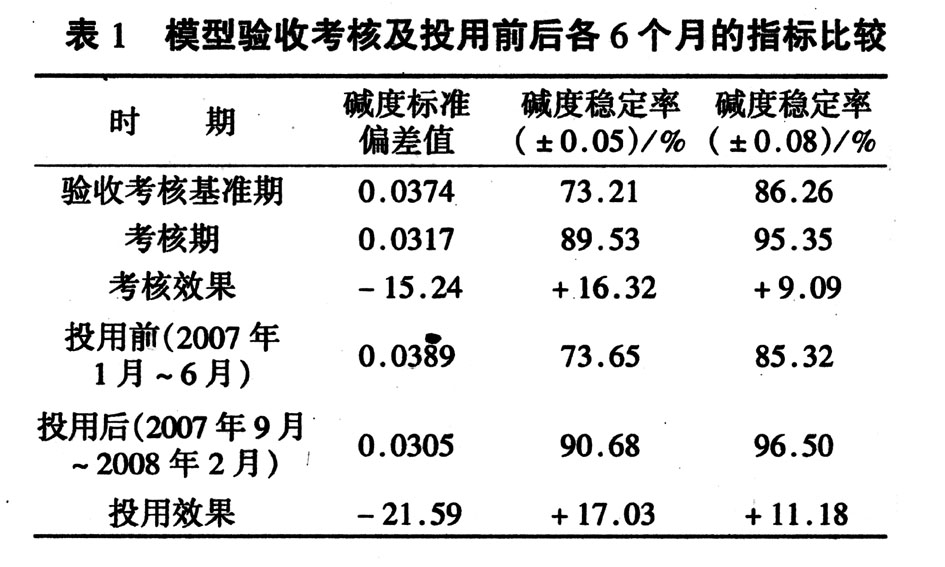

太钢

实践证明,投用了烧结专家系统及其碱度优化控制模型后,在稳定烧结生产过程,提高烧结矿碱度稳定率和烧结矿品质等方面,均取得了良好的效果。但在生产应用中仍然遇到了一些问题,显出碱度控制模型的不足。如,由于生石灰配加量较大,对碱度的影响也较大,但是因为生石灰的物理化学特性,在配料室的白灰仓下螺旋给料处,经常出现下料量大幅波动,从而造成碱度的波动。模型和专家系统对此不能做出及时的反应和适当的调整。其次,碱度控制模型对碱度的调整幅度和频次还不能完全适应复杂多变的生产情况,宏观来看,实际碱度有时会出现一定幅度的振荡。其三,模型的很多参数还需要进一步精调。凡此等等表明,模型的优化和完善是一个长期的、与生产实践紧密结合的过程,并且需要保持相对稳定的生产操作。我们计划进一步改进生石灰的下料方式,保证其流量平稳,在此基础上,逐步优化模型参数,更进一步完善专家系统的碱度控制规则。在基于专家系统的碱度控制模型技术领域,持续不断地进行探索和研究。

加入收藏

加入收藏

首页

首页