润磨在承钢竖炉球团生产中的应用

来源:承钢烧结厂技术科 曹胜华 徐海龙 赵文帅 樊新江 卢奇林 |浏览:次|评论:0条 [收藏] [评论]

1 球团矿生产概况

承钢TCS—l 81 8(12 m2)网形竖炉于2003年1月份投产,是目前国内最大的一座网形竖炉,生产规模为60万t/a。为解决原料粒度较粗、生球强度低以及膨润土消耗高的问题,在生产工艺中增加了润磨设备。在实际应用中,通过对润磨设备的改进以及对生球各项指标的摸索,经过几次的技术攻关和技术改造,球团矿的各项指标达到或超过了设计指标,抗压强度>2 500 N/个,Fe0含量<l%,日产>l 8O0 t,膨润土消耗<17 kg/t。

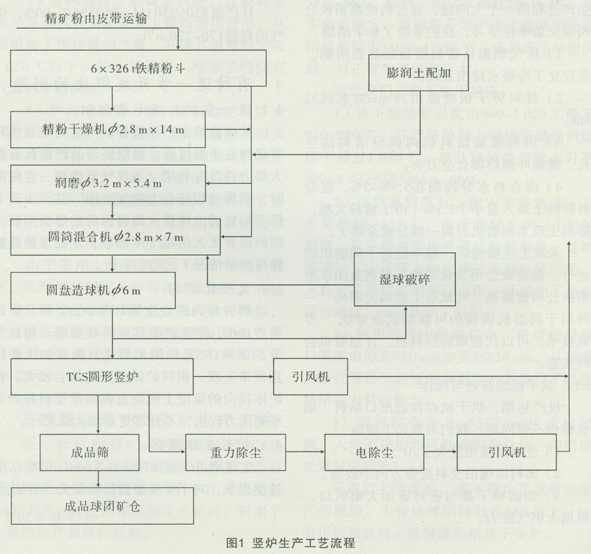

2 工艺流程

竖炉生产工艺流程见图1。

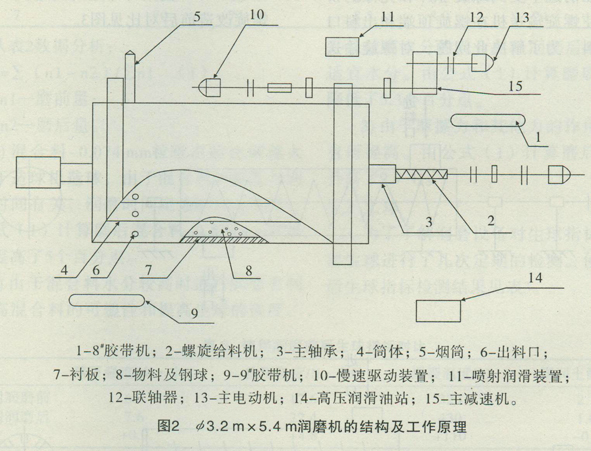

3 润磨机的结构及工作原理

润磨机的结构及工作原理见图2。

3.1润磨机的结构

本机主要由进料部、主轴承、筒体部、赶小齿轮装置、减速机、主电机、慢速驱动装置、顶起装置及润滑、电控等部分组成。

3.2润磨机的工作原理

承钢烧结厂竖炉球团牛产设备中采用一台ø3.2m×5.4 m的单仓周边排料润磨机。其工作原理是:将干燥后的物料通过进料部(给料端端盖中心处)进入润磨机简体内,司时介质(ø50~80 mm钢球。根椐物料选泽)从简体另一端定期加入,通过电动机、洪轴器、减速机、大小齿轮装置带动润磨机旋转,在旋转过程中由于介质受重力和旋转离心力作用对物料产生冲击和磨擦,以及介贡、物料和简体之间产生打、压、撞、磨等一系列力的作用,从而将物料细磨,使物料充分暴露新鲜表面,增强表面活性。

4 润磨机运行情况及设备改进

4.1润磨机的运行情况

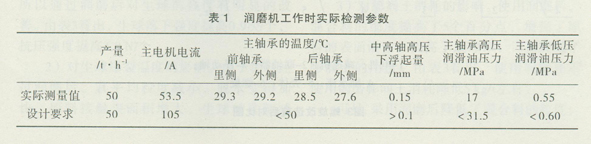

润磨机自使用以来,平均日产量1 200 t,简体的内径矽3 200 mm,简体工作长度5 400 mm,最大装载量6t,主电机功率630 kw,电压6 000 V。各项性能检测参数见表1。

从表1数据分析:

1)润磨机产量50 t/h,主电机的实际检测电流为53.5 A,小于额定电流105 A,说明润磨量还有进一步提高的潜力。

2)润磨机运行良好,产量稳定,各项性能榆测参数均在设计范围内。

4.2设备改进

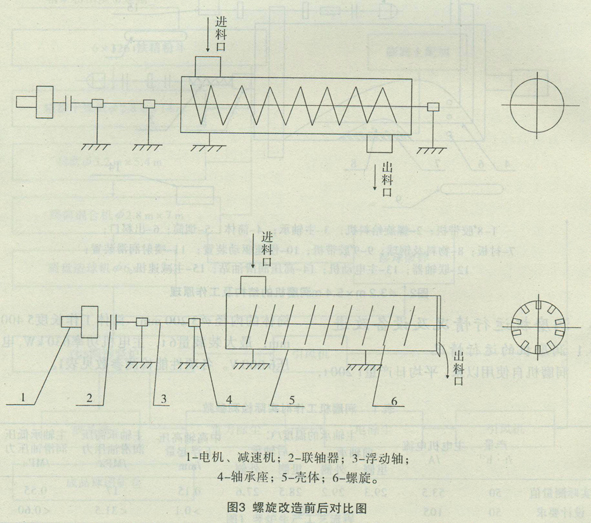

4.2.1解决螺旋给料机的堵料问题

润磨机投入使用后,使用螺旋输送机上料过程中,由于物料靠螺旋叶片的旋转推进,物料在前进中受到螺旋叶片和壳体的挤压作用,使螺旋输送机在螺旋顶端和出料口处产生堵料。为了解决此问题,对螺旋输送机进行了改造,即封闭原来的出料口改为端面出料,改变螺旋叶片的形式,由原来的连续布置改为间断布置,解决了顶端堵料并减少了壳体粘料。

4.2.2解决螺旋给料机的磨损问题

使用螺旋给料机的上料过程中,螺旋给料机通过叶片直接将物料推入润磨机内,由于物料直接和物料接触产生磨擦,造成叶片的使用寿命短。为了延长叶片的使刖寿命,采用在叶片和物料接触端镶嵌一圈耐磨合金块,解决了叶片使用寿命短的问题。

螺旋改造前后对比见图3。

5 润磨机的使用效果

5.1精矿粉

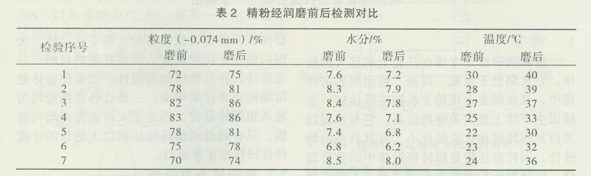

为了了解润磨设备对精粉粒度、水分和温度的影响,对精粉进行了几次定期的检测。使用润磨前后精粉检测结果见表2。

从表2数据分析:

n=∑(n1一n2)/∑n1 (1)

式中n1一磨前量;

n2一磨后量。

1)混合料一0.074 mm粒级占的比例越大越利于造球机造球,由于混合料的粒度与润磨的时间有关,润磨时问定为8~10 min时,由公式(1)计算磨后混合料一0.074 mm粒级平均提高了5个百分点。

2)由于混合料水分较高时进行润磨有利于提高混合料的可塑性和提高生球的强度,并且较高水分的混合料经润磨后水分可降到适宜水分。由公式(1)计算磨后水分平均降低了5.3个百分点。

3)由于摩擦力和其他力的作用物料温度有所提高。由公式(1)计算磨后温度平均升高了9.7℃。

5.2生球

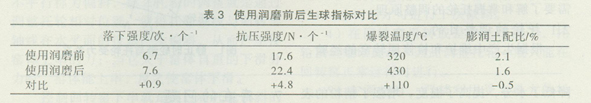

为了了解润磨设备对生球指标的影响,对生球进行了几次定期的检测。使用润磨前后生球指标检测结果见表3。

1)对生球强度的影响。由于润磨能够提高物料与水分的结合能力,改善物料颗粒的特性,以及增强生球运动中的滚动强度,所以通过润磨后对生球的强度有明显的改善。由表3看出,生球落下强度提高0.9次/个,抗压强度提高4.8 N价。

2)对生球爆裂温度的影响。 由于物料经过润磨后,其平均粒度减小,脱水变得加快,原料接触表面积增大,生球的孔隙减小,使温度升高时球内气体膨胀力变小,因而生球爆裂温度提高。由表3看出,生球的爆裂温度升高l 10℃。

3)对膨润土消耗的影响。使用润磨后,混合料的细度提高了5个百分点,增强了原料的表面活性,提高了成球率,因而降低了膨润土的用量。由表3看出,使用润磨比不使用润磨膨润士消耗降低5 kg/t左右。

可见,采用润磨后降低了混合料的粒度,降低了水分,提高了温度,增强了精粉的表面活性,为生球质量提高和成品球团矿抗压、抗磨强度的提高奠定了基础。

6 结论

1)采用润磨设备对混合料进行混匀磨细,提高了混合料的成球性能,改善了生球强度,降低膨润土消耗5 kg/t,取得了较好的效果。

2)对螺旋给料机进行改进,基本解决了堵料问题,提高了设备作业率。

7存在的问题

1)涧磨机钢球消耗较高,钢球目前的消耗是8 t/月。

2)润磨机箅板寿命短,目前的使用平均寿命仅为3~4月。

今后应进行更深入的研究,提高设备作业率,提高润磨效果,进而提高球团矿质量。

- 上一篇:球团回转窑托轮的调整 下一篇:炼钢红泥在链算机一回转窑球团生产中的应用

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页