钢铁厂二次物料生产球团矿试验研究

来源:梁德兰 贾彦忠 况百梁 刘德宽 |浏览:次|评论:0条 [收藏] [评论]

1 前言

转炉污泥作为一种炼钢废料,将其废弃,不仅占用大片土地,污染环境,而且浪费了宝贵的二次资源。如果用于烧结配料,南于污泥粒度较细,与其它烧结原料的粒度组成差别太大,造成烧结原料的偏析,恶化烧结过程,使烧结过程中透气性变差,影响烧结矿产量和质量。

新余钢铁公司每年由炼钢产生的转炉污泥约9万f,球团返矿约6万l,新建年产120万f/a的链算机一回转窑球团生产线投产后,也将产生一定量的球团返矿。为此,新钢、北京科技大学和武汉天时利公司合作,采用转炉污泥和球团返矿作为球团生产原料,生产出优质的球团矿,走出一条物料循环使用发展的路。、

2原料性能

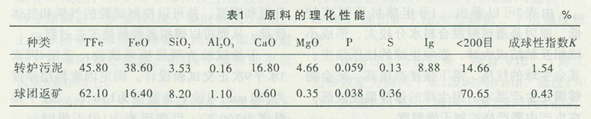

原料的理化性能见表l。

由原料的化学成分可以看出二种原料都含有较高的FeO,这一方面在焙烧过程中氧化放热,节省燃料;一方面在焙烧过程中需要较长的时间氧化。

转炉污泥中CaO含量高达16.80%,碱度达到4.76。二种原料中S含量均较高。

球团返矿<200目粒级都达到。70%以上,粒度达到生产球团矿的要求。转炉污泥粒度极细,粘度很大。而转炉污泥筛分粒度较粗,是因为脱水、烘干和粉碎后成颗粒状所致。

转炉污泥成球性指数很高,球团返矿只有中等成球性,冈此转炉污泥与球团返矿搭配,转炉污泥既可以作为粘结剂提高球团返矿的成球性,也可以实行循环经济,做到物料的二次利用。

3造球试验

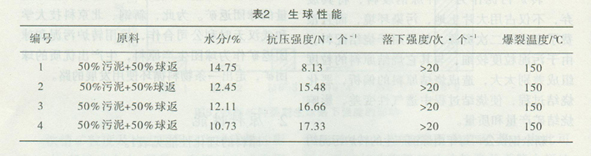

造球采用50%,转炉污泥和50%,的球团返矿进行试验。

造球过程中发现,虽然未加粘结剂,原料较粘,非常容易成球;如果混合料水分较大,非常容易形成大块。所以,造球时要控制混合料水分,可在造球过程中慢加水,水要雾化均匀,防止水龙头柱状加水。

如果混合料水分较大,或造球过程中加水控制不当,会造成小球之问粘结,最终彤成不规则球团,影响生球性能。

如果造球水分和造球工艺控制得当,球团层状长大,生球表面较为光滑并较为均匀。造球试验结果见表2。

由表2可以看出,l号生球抗压强度较低,原因是造球时混合料水分较大,形成小球相互粘结成大球,影响生球的抗压强度。其余生球的抗压、落下强度都很高,完全能够满足生产要求。但生球的爆裂温度较低,在生产中要严格控制干燥温度。

造球过程中完全未加粘结剂,是因为转炉污泥粒度较细,并含有较多的Ca(0H)2,亲水性好并具有天然的胶结能力。但纯的Ca(OH)2是南75.67%的Ca0和24.33%的H20化合生成的,南于含有较多的化合水,所以在干燥和预热过程中存在分解和吸热。

4 焙烧试验

4.1干燥试验

干燥试验在球团焙烧设备中进行,球团矿的焙烧试验设备是在北京科技大学自行研

制,并获得专利的微型球团矿焙烧模拟系统中进行的。该系统的有效焙烧空间为 80mm×300 mm,采用液化石油气为燃料ø通过渊节燃气流量和助燃风量,可以达到迅速升温和降温,并可以控制试验的气氛和气体流量,从而可以模拟各种焙烧工艺过程。

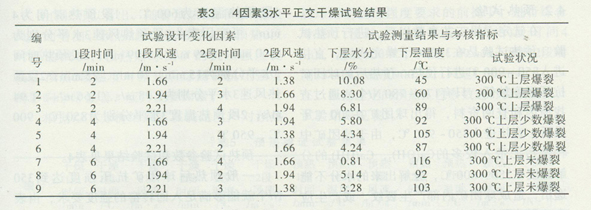

干燥试验为两段抽风试验,采用4因素3水平9次正交试验设计。固定因素料层厚度为180 mm,l段干燥温度为150 0C,2段干燥温度为300 0C。可变因素为l段干燥时间,3水平分别为2 min、4 min、6 min,l段干燥风速,3水平分别为1.66 m/s、1.94m/s、2.2lm/s;2段干燥时间,3水平分别为2 min、3min、4 min;2段干燥风速,3水平分别为1.38m/s、1.66.m/s、1.94 m/s。

将生球分3层装人干燥器中,球层之间采用铁砂网分隔,每层60 mm,料层总厚度为l 80 mm。将燃烧器加热到预定的温度,稳定气流速度和温度,迅速罩在干燥炉上,进行第J段抽风干燥。达到设定的l段干燥时间后,迅速调整温度和风速,进行第2段抽风干燥;达到设定的第2段干燥开寸问后,将干燥器取下,将球团分层倒出。试验过程中测量下部料层温度,测定下层水分作为考核指标。干燥试验结果见表3。

干燥试验生球的水分为12.1I%。由表3可知,1号~3号试验,由于1段抽风干燥试验时间较短,转入2段抽风干燥试验时,温度为:300℃,上层球团产生了较多的爆裂。4号~6号延长了l段干燥时间,上层球团爆裂现象有所减轻,有少部分球团发生爆裂。7号~9号球团进一步延长l段干燥时间为6 min,上层球团基本未发生爆裂。冈此,如果要避免上层球团发生爆裂,第l段干燥时间要延长至6 min以上。

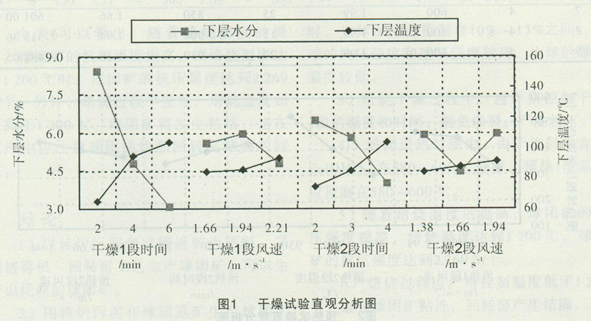

根据球团矿干燥后下层的水分含量和下层球团矿温度,采用直观分析法,进行分析画图,结果见图1。

由图l干燥直观分析结果可以看出,时间因素对生球干燥影响是较为显著的,随着抽风干燥l段、2段时间的延长,下层球团矿水分明显降低,球团矿下层温度升高;干燥l段风速达到2.2l m/s和干燥2段风速为1.66m/s时,球团矿下层水分较低,下层温度较高。

根据以上分析结果,综合考虑,干燥工艺参数定为抽风干燥l段时间6 min,温度150℃,风速2.2l rn/s;抽风干燥2段时间4 min,温度:300℃,风速1.66 m/s。

4.2预热试验

在选定干燥工艺参数以后,进行预热试验。预热试验是在:300℃干燥完成后,直接进人850~900℃进行预热。预热后的球团矿抗压强度较低,只有170~280 N/个。通过查找原因和查阅资料,得出球团矿在300℃干燥后,直接进人850~900℃,由于球团矿中转炉污泥带人较多的Ca(OH)2,Ca(0H)2的分解温度在580~600℃,分解出来的水分不能逸出,造成球团矿内部产生裂纹,或‘产生应力,影响预热后球团矿的强度。

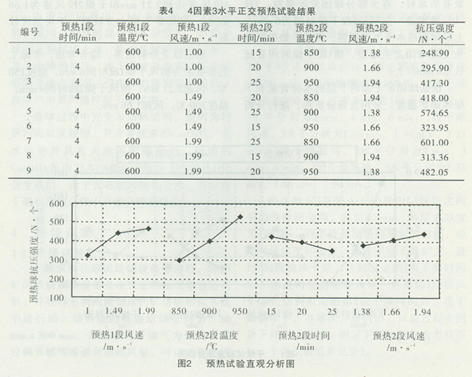

找出原因后,增加预热1段,预热2段温度提高到950℃。为了找到更加合适的预热工艺参数,进行了正交预热试验设计,采用4因素3水平9次正交试验设计。固定因素为1段预热温度为600℃,l段预热时间为4min。可变闳素为1段预热风速3水平分别为1.00 m/s、1.49 m/s、1.99 m/s;2段预热时间3水平分别为l 5 min、20 min、25min;2段预热风速3水平分别为1.38 m/s、1.6—6 m/s、1.94m/s;2段预热温度3水平分别为850℃、900℃、950℃。

预热试验参数和试验结果见表4。

一般预热后球团矿抗压强度达到350N/个就能够满足人回转窑的强度要求,由表4可以看出,3号、4号、5号、7号和9号试验都能满足要求。

根据预热后球团矿强度,采用直观分析法,进行分析画冈,分析结果图2。。

由图2可以看出,随着预热l段和预热2段风速的增加、预热2段温度的提高及预热2段时间的减少,预热后球团矿的抗压强度提高。预热2段温度对预热后球团矿抗压强度的影响非常显著,应为主要因素。后球团矿抗压强度要求的前提下,进行综合考虑,预热工艺参数定为预热l段时间4min,温度600℃,风速1.49 m/s;预热2段时间15 min,温度9000C,风速1.66 m/s;。

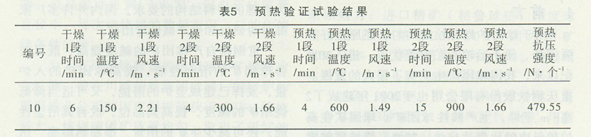

根据选定的预热工艺参数进行验证试验,根据以上分析结果,在满足生产对预热 试验结果见表5。

由表5可以看出,按选定的预热试验工艺参数,预热后球团矿的抗压强度完全能够满足生产的要求。

4.3焙烧试验

选定干燥和预热试验工艺参数后,在干燥和预热的基础上,进行焙烧试验。焙烧试验结果见表6。

由表6可以看出,随着焙烧温度的提高,球团矿的抗压强度提高,当焙烧温度达到l 200℃时,球团矿的抗压强度达到2 269N/个。另外,焙烧过程中发现,焙烧温度如果高于l 200℃,球团矿将发生粘结,这在生产中应注意球团结块和回转窑结圈的问题。

5 结论

1)以转炉污泥和球团返矿为原料,采用链箅机一回转窑工艺生产球团矿,可以生产山优质的球团矿。

2)用转炉污泥和球团返矿生产球团矿时,生球水分应控制在l O%~l 3%之间,生球的抗压强度和落下强度较高,生球的爆裂温度较低。

3)焙烧干燥过程中,应严格控制干燥l段的温度和时间,避免爆裂,产生粉末。

4)焙烧预热过程中,南于物料中含有Ca(0H)2,在580~600℃分解,预热1段温度应控制在580~600℃。

5)随着焙烧温度的提高,球团矿的抗压强度提高,焙烧温度达到l 200℃,球团矿的抗压强度达到2 269 N/个。

6)焙烧过程应严格控制温度低于l 200℃,避免球团矿粘连,回转窑产生结圈。

北京科技大学

新余钢铁公司

武汉天时利球团矿有限公司

- 上一篇:重钢熔剂性球团矿研究实践 下一篇:铁精矿的原料特性及对成球性能影响的研究

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页