H型钢万能轧机辊轴断裂分析

来源:吴卫东 ((马鞍山钢铁股份有限公司) |浏览:次|评论:0条 [收藏] [评论]

摘 要:通过对辊轴断裂面的检查和辊轴危险截面强度的校核,分析了万能轧机辊轴断裂的原因,并提出了提高辊轴强度的措施。

关键词:H型钢;断裂面;强度校核;辊轴断裂

1 前言

马鞍山钢铁股份有限公司第三钢轧总厂H型钢分厂建有年产60万tH型钢生产线。自

2005年投产以来,H型钢万能轧机的辊轴频繁出现断裂情况。其辊轴为42CrMo锻钢,外装辊套,见图1。由于断辊频繁,使辊耗超标,轧机生产效率降低,劳动强度增大。

2辊轴断裂分析

2.1辊轴断裂统计

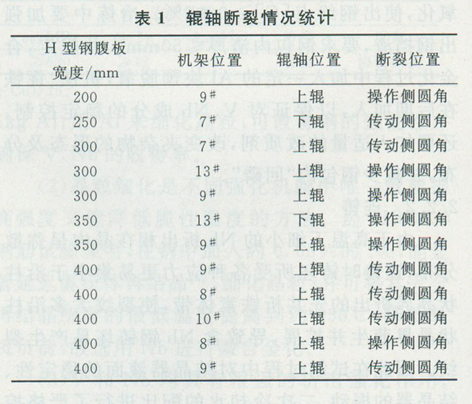

对2005年9月至2006年9月期间辊轴断裂情况进行统计,如表1所示。

从表1可看出,辊轴断裂主要集中在中轧7#~9#机架上辊圆角过度处;轧制腹板宽度在300mm以上。

2.2断裂形成原因

2.2.1断裂部位及断口形式

(1)断裂位置:传动及操作侧断裂的部位集中在辊肩与辊颈连接处,即应力集中的R圆角处;

(2)断口形式:基本上是齐断口,个别断轴有向辊芯450方向断裂的趋势。齐断口中大多呈凹型断口,无明显凸型断口形式。

2.2.2断辊原因

从断裂面水印判断断辊原因:

(1)断口无明显水印,齐断口或450斜向断口:当新产品规格调试或轧制低温钢及咬人不良时,在R圆角过渡处为拉应力状态,如果与缺陷危险源相遇,则加剧了开裂程度,会立即发生脆性断裂,俗称“闪断”或“掰断”。

(2)局部水印:在R圆角过渡处有铸造缺陷或加工缺陷,在较大轧制负荷下,首先在缺陷危险源处形成局部裂纹,当裂纹增大到一定面积后,立即脆断,表现为凹型齐断,称为缺陷积累断裂。

(3)圆周水印:辊轴R圆角处于拉应力状态,承载较大轧制负荷时会使应力集中的R圆角处酝酿开裂,并在交变应力作用下发展、扩大,在辊轴外圆周等距离出现裂纹,形成水印,当应力达到辊轴强度极限时,立即断辊,断面呈凹型齐断口,这种过程称为疲劳积累裂纹。

针对某一具体断辊现象,上述3种类型断辊也可能同时存在。

3辊轴危险截面(R圆角处)强度校核

3.1 辊轴R圆角处受力分析

辊轴受传递扭矩和承载弯矩的共同作用,同时受周期性弯曲的交变应力作用,是典型的应力集中位置,以下取该位置为危险截面进行强度校核。

3.2危险截面抗拉强度校核

H型钢在轧制中的工艺参数:轧制温度为1100℃,轧制速度为30mm/s,工作辊半径为970mm,辊套宽度为380mm,压下量为3mm时,利用埃克隆德公式,求出平均单位轧制力Pm=278MPa。H型钢轧辊受力面积采用平面高度法计算,得S=23670mm2。

进一步求出轧机轧制力:

F=Pm۰S=5696.4kN

(1)计算危险截面弯矩Mσ:

由静力学平衡方程求得辊颈处支反力:

T=T1=T2=F/2=2848.2kN

由支反力可计算出辊颈圆角处弯曲应力:

Mσ=T×C=356kN·m

式中,C为压下丝杆中心线至辊身连缘处的距离,C=125mm。

(2)计算危险截面扭转力矩Mτ:

不考虑辊轴和辊轴轴承的摩擦力,驱动单一辊轴所需扭矩为Mτ:

Mτ=F·a

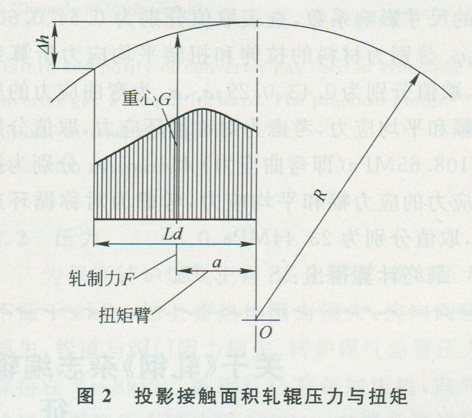

式中,a为扭矩臂长,指接触弧长压力分布面积重心到轧制中心线间的距离,如图2所示,一般热轧时取a=0.5Ld,冷轧时取a=O.4Ld。

a=0.5√R△h=0.027m

Mτ=153.64kN·m

计算辊颈圆角尺处弯曲应力及扭转应力的合成应力:

Mσ

σ=---------=108.65MPa

0.1d3

Mτ

τ=--------- =23.44MPa

0.2d3

式中,d为辊颈处最小直径,d=230mm。

由于辊颈同时受弯矩和扭矩的作用,所以必须考虑弯、扭合成应力是否满足要求。弯、扭合成应力计算采用第4强度理论。辊颈危险截面(R圆角)合成应力为:

σ合成应力=√σ2 3τ2=116MPa

合金锻钢辊:σb=700~750MPa,许用应力Rb=140~150MPa。

可见,辊颈的理论强度满足生产实际需求。

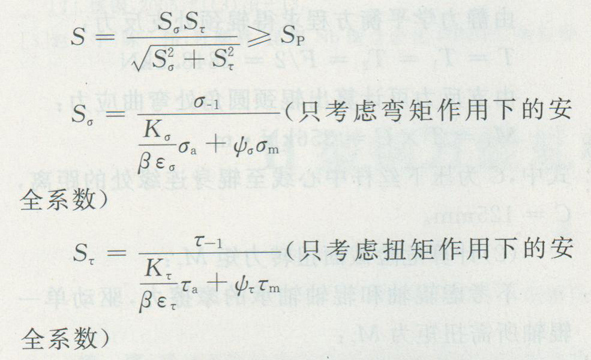

3.3 危险截面疲劳强度安全系数校核

危险截面安全系数校核:

式中,Sp为疲劳强度计算的许用安全系数,取Sp=1.3~1.5;Kσ、Kτ分别为弯曲和扭转时的有效应力集中系数,查表取值分别为1.55、1.42;β为表面质量系数,取β=0.95;εσ、ετ分别为弯曲、扭转的尺寸影响系数,查表取值分别为O.54、O.60;φσ、φτ分别为材料的拉伸和扭转平均应力折算系数,取值分别为0.43、0.29;σa、σm为弯曲应力的应力幅和平均应力,考虑为对称循环应力,取值分别为108.65MPa(即弯曲应力)和0;τa、τm分别为扭转应力的应力幅和平均应力,考虑为对称循环应力,取值分别为23.44MPa、0。

最终计算得出:S=1.07。

综上所述,辊轴危险截面(R圆角处)疲劳安全系数较低,未达到设计标准要求。

4 结语

通过对辊轴断裂面的分析和危险截面的强度校核,得出R圆角处的疲劳安全系数较低是诱发断轴的主要原因。另外,轧制负荷过大,辊轴内部组织缺陷的存在也加剧了断辊的可能。

由于机架牌坊的限制,圆角R无法更改。因此目前应采取的改进措施:一是改进轧辊材质、提高其组织纯净度,要求生产厂家在成分配制、冶炼、锻造工序方面采取措施,使轧辊组织性能得到提高;二是控制辊轴表面硬度为标准范围的下限,并需足够的辊轴时效期,以便消除内应力;三是生产中杜绝轧制低温钢,合理分配压下量,尽量减少辊轴负荷。

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页