冷轧压下率对390 MPa级超低碳烘烤硬化钢组织性能和织构的影响

来源:吴雷,陈银莉,赵爱民,刘光明,熊爱明,薛俊平 |浏览:次|评论:0条 [收藏] [评论]

冷轧压下率对390 MPa级超低碳烘烤硬化钢组织性能和织构的影响

吴 雷1, 陈银莉1, 赵爱民1 刘光明2, 熊爱明2, 薛俊平2

(1.北京科技大学材料科学与工程学院,北京100083;2.首钢技术研究院,北京100041)

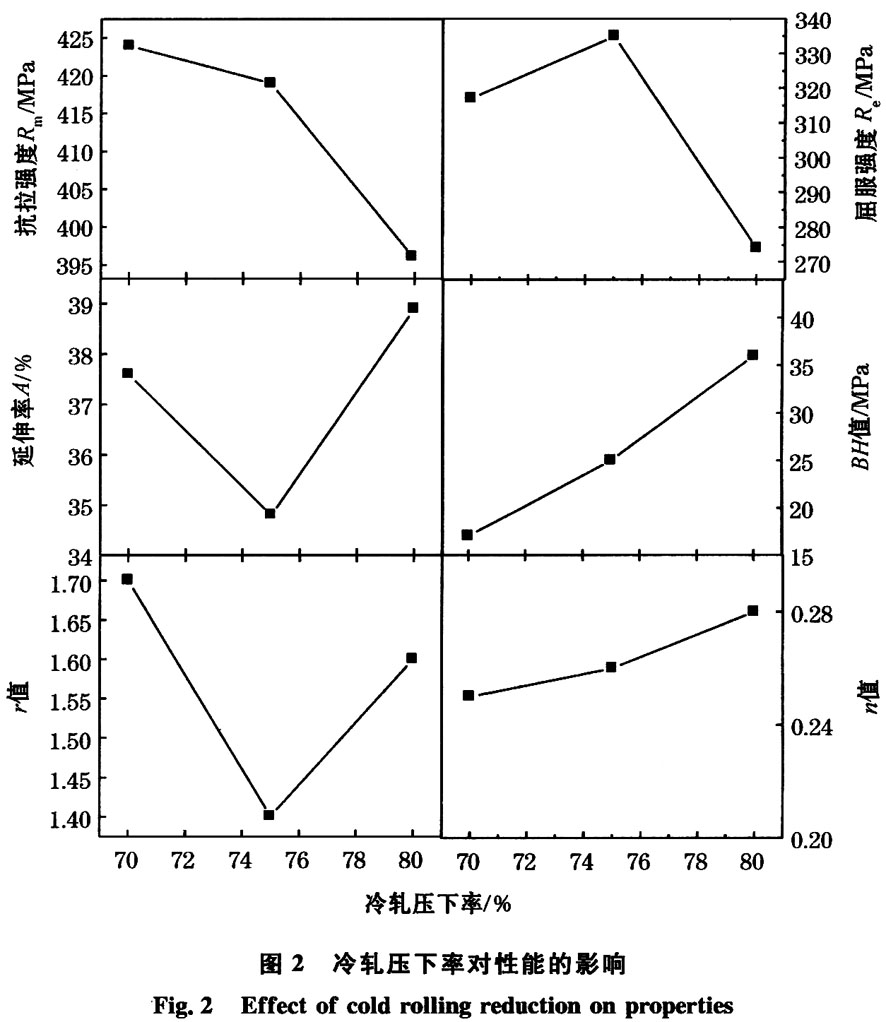

摘要:研究了不同冷轧压下率对BH390的组织性能和织构影响。研究结果表明,抗拉强度和屈服强度随着压下率的增大而降低,延伸率和r值随冷轧压下率增大先降低后升高,BH值有逐渐增大的趋势,最大为36 MPa,n值变化不大。在试验参数范围内,70%冷轧压下率条件下,屈服强度和抗拉强度达到最大值,分别为395 MPa和270 MPa;在70%压下率下δ最大39%,r值最大1.70,但BH值太低,只有16 MPa。通过比较不同冷轧压下率的

退火板的组织和性能,冷轧压下率为80%时,退火后获得的铁素体组织其晶粒尺寸大,晶粒度为7.5级,钢板综合性能较好。

关键词:BH390;冷轧压下率;BH值;织构

中图分类号:TG115 文献标识码:A 文章编号:1001—0777(2008)06—0005—04

超低碳烘烤硬化钢板(以下称ELC—BH钢板)是以超低碳钢为基础,通过添加微量的Nb或Ti而制成的烘烤硬化冷轧钢板,也是具有优良深冲性能和高的烘烤硬化性能的新型优质汽车薄板[1]。ELC—BH钢板的特点是冲压成型前较软,易成形加工,通过冲压成形后的涂漆烘烤使屈服强度提高,因此很适合于生产汽车外板等覆盖件,其用量也在逐年增加。另外,采用BH钢板不影响成形件的形状稳定性,且提高了抗凹陷型,有利于实现汽车板的薄壁化[2]。

ELC—BH的生产过程由许多工序组成,如冶炼、浇铸、热轧、冷轧、退火和平整等。各工序参数和合理控制直接关系到该产品质量是否合格。研究表明[3],冷轧压下率是决定该板性能优劣的主要影响因素。深入地研究冷轧压下率对ELC—BH钢板组织和性能的影响是必要的,国内外对此方面已有较多相关研究。

1 实验材料和方法

1.1 实验材料

试验用钢的化学成分(质量分数,%)是:C0.003,Si 0.028,Mn 1.04,P 0.090,S 0.005,A1

0.02。

热轧坯料由真空熔炼得到的钢锭锻造而成,坯料尺寸35 mm×l00 min×l00 mm。热轧坯料经加热后,再经热轧、模拟卷取、酸洗、冷轧、退火等工艺过程,最终板厚为0.7~1.0 mm。

1.2试验方法

在其他工艺参数相同的情况下,对冷轧压下率为70%、75%和80%的3种退火板组织性能及织构进行研究。在高温盐浴炉中进行以模拟连退过程,退火均热温度为850℃,均热时间为90 s,均热保温后采用喷水冷却,冷速为60℃/s。拉伸试样加工和力学性能及n、r值的测试分别按GB3076—1982一T,GB5027—1999一T和GB5028—85标准,测试设备为MTS810型精密试验机。烘烤硬化指数(BH)的测试方法为:将原始试样经2%预变后放入170℃炉中烘烤,保温20 min。加热后试样在空气中冷却到室温。烘烤硬化值BH2,BH2=Rel

一Rt2.0,为试样烘烤后的下屈服强度Rel与烘烤前同一个试样预应变2%对应的屈服强度Rt2.0的差值[4]。从退火板上切取10×12 mm的金相样,用4%的硝酸酒精侵蚀组织。在AXioskop40Pol型光学显微镜下观察金相。实验钢铁素体组织晶粒度的评定标准为GB4335—84。

X射线衍射(XRD)织构分析试样取至冷轧、退火状态的薄板,线切割成24 mm×14 mm的样品。使用200~600号砂纸进行打磨至1/4处表面,然后使用2:8的高氯酸酒精溶液进行电解抛光。在D5000X射线织构衍射仪上,用X射线衍射法对待测定表面首先测定(110)、(200)、(211)3张不完整极图,并计算出三维取向分布函数(ODF)。

2 实验结果和分析

2.1 冷轧总压下率对退火组织的影响

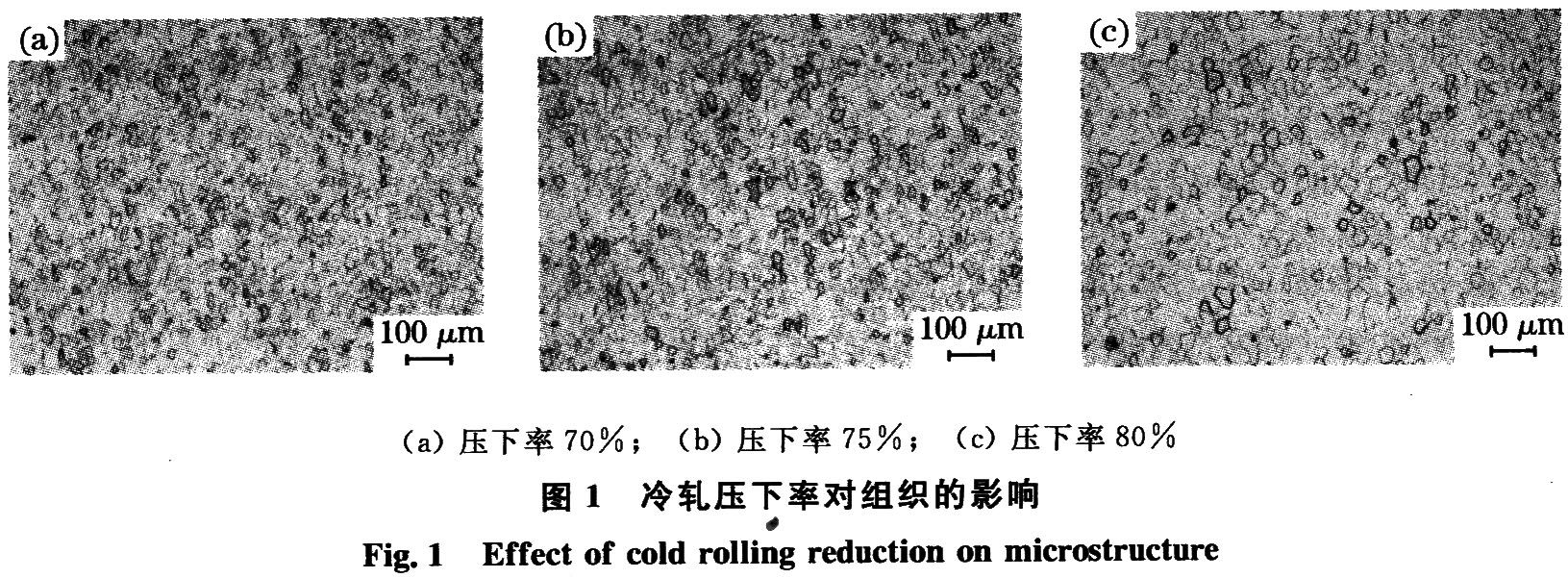

冷轧压下率对钢板组织的影响见图1。结果表明80%冷轧压下率的退火板[图1(c)]铁素体晶粒尺寸稍大,晶粒度为7.5级,70%冷轧压下率[图1(a)]和75%冷轧压下率时[图1(b)]晶粒稍细小些,晶粒度分别为8.2级和7.9级。冷轧过程中,随着冷轧总压下率的增加,变形储存能增大,再结晶驱动力增加,使再结晶过程相对提前发生,再结晶的形核率升高和晶粒长大速度增加,再结晶过程相对延长。

冷轧压下率增加对形核率的影响大于晶粒长大速度,再结晶完成后的晶粒尺寸相应变小,但是再结晶完成的时间相应缩短,这样就导致了晶粒长大过程相对延长,以致退火板组织的晶粒增大[5]。同时,冷轧压下率增大钢板变薄,在退火过程中,薄的钢板加热速度快提前达到再结晶温度,退火过程提前完成,保温时间相对延长,也导致晶粒继续长大。晶粒稍大,是80%冷轧压下率的试样屈服强度和抗拉强度较低并塑性较好的根本原因。

2.2 冷轧总压下率对力学性能的影响

图2给出了经过3种不同的冷轧压下率得到的退火板性能。随着冷轧压下率从70%增大到80%,延伸率先降低后增大,80%压下率时δ值达到最大值39%;抗拉强度随着冷轧压下率的增大有明显下降的趋势,屈服强度则先增大后减小;BH值随着冷轧压下率的增大从15 MPa增加到35 MPa;n值变化不大,处于0.26~0.28之间。随着冷轧压下率的增大,退火板组织晶粒尺寸越大,单位横截面上晶粒的数量越少,则形变的抗力越小,因此强度随着变形量的增大而降低。图1(a)和图1(c)的铁素体晶粒尺寸与图1(b)相比,较为均匀,变形时各晶粒变形较为均匀,70%和80%冷轧压下率时延伸率较高。

2.3冷轧总压下率对深冲性能的影响

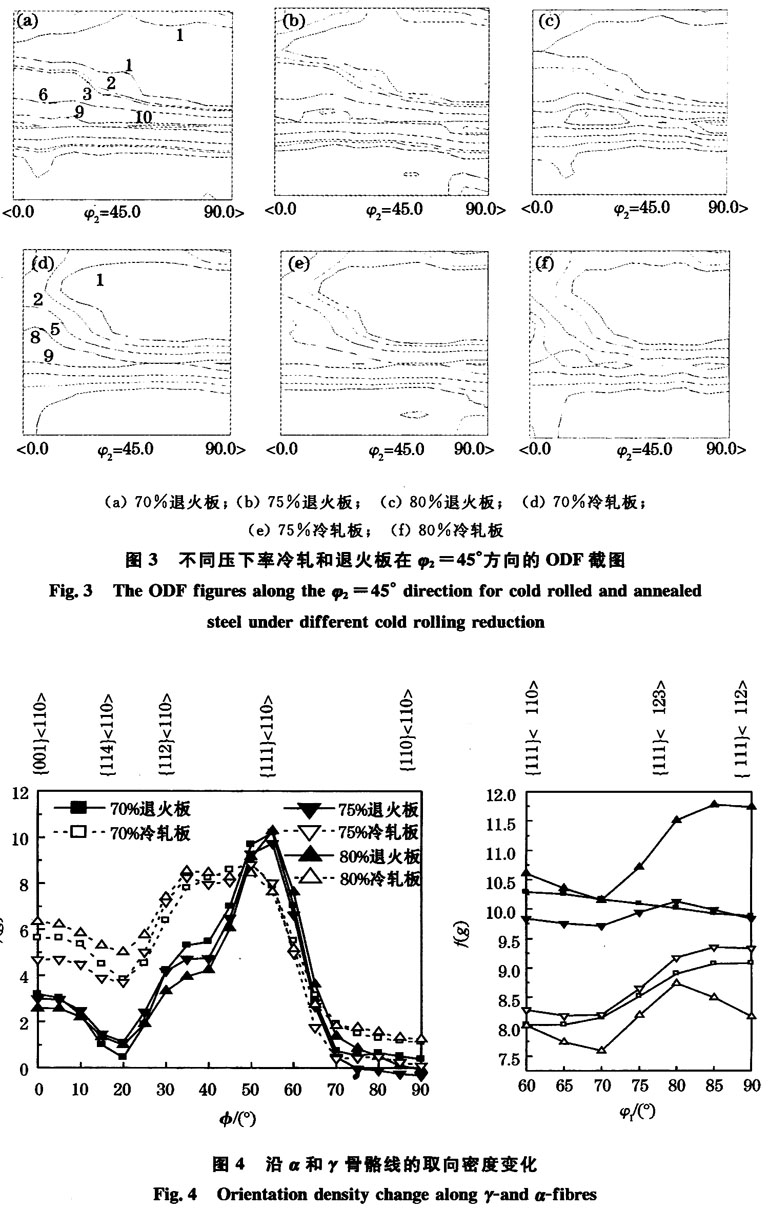

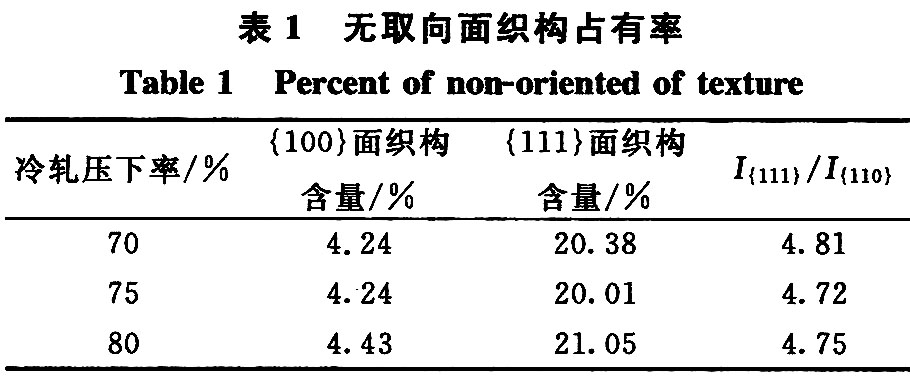

r值的大小主要与晶粒的择优取向(即织构)有关。{111}织构越强,{100}织构越弱,r值越高。因此,把有利于深冲性的{111}织构称为有利织构,把{100}织构称为不利织构[6]。由图3所示,冷轧织构开始呈现出一定特征,主要由α纤维织构和γ纤维织构组成,而且α纤维织构较比γ纤维织构强烈,它所属的织构组分的取向分布函数值最高可达9左右。如图3,在冷轧织构中,{114}<110>,{112}<110>和{11l}<110>及其邻近取向的织构组分较强发展。所不同的是,冷轧压下率为75%时,冷轧织构这{001}<110>和{114}<110>组分的极密度较冷轧压下率为70%时增大一个级别,而{112}<110>和组分的强度变化不大。退火织构表现出强烈的γ纤维织构,α纤维织构虽然仍存在,但{114},{112}织构组分已经明显减弱,由退火前的8降低为4,并且其所属的一部分织构组分消失。换而言之,有利织构与不利织构{110}的强度比I{111}/I{110}减小[7]。

70%与75%冷轧压下率的退火板织构,基本特征较为相似,即都是由{111)<110>为主和{111)<¨2>为次的织构组分组成,这时最高,{111)<112>极密度高于冷轧织构{111)<110>组分一个级别。80%冷轧压下率的退火板织构特征较为不同,是以强烈的{111}<112>和{111}<110>为次的织构组分组成,{111}<112>组分的极密度强度,约高于冷轧织构{111}<112>组分4个级别。研究表明,ELC—BH钢板的织构发展具有遗传性并且遵循{111}织构有限形核和继续发展机制,即与冷轧板组。织的织构和变形储存能状态有关。一方面,织构的遗传性导致了它们之间各相同组分的强度比较结果与冷轧织构相同;另一方面,变形储存能大的{111}取向晶粒优先形核和长大,以致在退火织构中占据主导地位。冷轧压下率增大,变形储存能增大,使得有利退火织构进一步发展;同时也使得不利织构的强度增大,不利于{111}退火织构发展。正是由于这两个原因的综合作用,决定了r值的好坏。钢板的

有利织构与不利织构的强度比值越大,r值越高,深冲性能越好。如表1所示,所反映的规律与图2中r值的变化规律一致。

3 结论

在成分和其他工艺相同的情况下,冷轧压下率对连续退火生产的超低碳烘烤硬化钢板的组织和性能有较显著的影响。

(1)高的冷轧压下率生产的冷轧板变形量大,板厚较薄,再结晶完成时间相对缩短。变形量大,畸变能大,再结晶退火动力较大,经退火后的退火板晶粒粗大。

(2)相对于低的冷轧压下率而言,高的冷轧压下率使钢板延伸率和BH值和竹值有所增加,屈服强度和抗拉强度有所降低,r值先降低后升高。

(3)经过3种压下率的冷轧板织构,均具有较高{111}<110>,退火后使{111}<110>织构明显增强,因此均具有较高的r值。70%冷轧压下率的退火板{111}<110>方向织构最强r值最好;75%冷轧压下率{111)<110>、{111}<112>方向织构均较弱,r值最差;80%压下率的冷轧板织构,退火后{111}<110>方向织构机密度介于两种压下率之间,{111}<112>织构最强,而r值介于两种压下率之间。因此,对于此钢种而言γ线上的{111}<112>织构对r值的贡献不大。

参考文献:

[1] Bo—Young Hur.Effect of Different Annealing Condition on Bake Hardenability for Environmental Automotive Panel[J].Materials Science Forum,2003,439:265.

[2] 康永林.现代汽车板的质量控制与成形性[M].北京:冶金工业出版社,1999:167.

[3] 关小军,凤佩华.冷轧压下率对ELC-BH钢板组织和性能的影响[J].钢铁研究,1997,1(94):26.

[4] GB/T20564.1—2007.汽车用高强度热连轧钢板及钢带一烘烤硬化钢,附录B烘烤硬化值(BH值)的测量方法[S].

[5] 关小军.超低碳高强度烘烤硬化钢板[M].济南:山东大学出版社.2000.

[6]关小军.具有极高r值的ELC—BH钢板的研究[J].钢铁,1996,8(31):36.

[7]关小军.冷轧压下率对ELC-BH钢板的织构的影响[J].山东工业大学学报,1998,6(28):160.

- 上一篇:专用钢棒材低温在线退火工艺 下一篇:终冷温度对低碳贝氏体钢组织和性能的影响

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页