控轧控冷工艺对汽车大梁板组织及冷弯性能的影响

来源:郑东升, 朱伏先, 李艳梅, 刘 勇, 佘光夫 |浏览:次|评论:0条 [收藏] [评论]

控轧控冷工艺对汽车大梁板组织及冷弯性能的影响

郑东升1, 朱伏先1, 李艳梅1, 刘 勇2, 佘光夫2

(1.东北大学轧制技术及连轧自动化国家重点实验室,辽宁沈阳110004;2.攀枝花钢铁集团有限责任公司 热轧板厂,四川攀枝花617067)

摘要:在攀钢热轧板厂对汽车大梁板进行了控轧控冷试验,分析了终轧温度、轧后冷却方式以及卷取温度对汽车大梁板显微组织及冷弯性能的影响。结果表明:采用较低的终轧温度830℃、卷取温度600℃以及前段冷却的轧后冷却方式,汽车大梁板的铁素体晶粒细小均匀,珠光体分布弥散,并获得了良好的冷弯性能。

关键词:控轧控冷;汽车大梁板;显微组织;冷弯性能

中图分类号:TG335.5 文献标识码:A 文章编号:1006-9356(2009)

汽车大梁板主要用于制造汽车纵梁、横梁、前后车桥、保险杠等结构件[1],厚度一般为4.0~8.0mm,是汽车结构钢板中需求量大,性能指标要求较高的钢种。大梁是载货车主要的承载部件,几乎承载着货物全部的重量,大梁的质量影响整车的使用寿命与行车安全,因此大梁板对成形性要求较高[2]。

冷弯性能用来衡量汽车大梁板的成形性,反映了大梁板在一定条件下的塑性变形性能或者实际冲压性能的优劣。而显微组织对大梁板的冷弯性能有很大的影响,所以通过合适的控轧控冷工艺得到最佳组织状态的大梁板尤为重要。本文结合攀钢热轧板厂的设备条件,通过改变终轧温度、冷却方式和卷取温度,对汽车大梁板进行了控轧控冷试验,并研究了控轧控冷工艺对汽车大梁板显微组织和冷弯性能的影响。

l试验材料及方法

试验用钢的化学成分(质量分数,%)为:ω(C)0.09,ω(Si)0.24,ω(Mn)1.12,ω(P)0.015,ω(S)0.008,ω(V)0.08。坯料尺寸为200 mm×1 080mm×11 000 mm。

控轧控冷试验在攀钢热轧板厂进行:粗轧开轧温度1 150℃,精轧开轧温度≤1 100℃,终轧温度<900 ℃。大梁板终轧后所采用的冷却方式是通过层流冷却系统来实现的,通过冷却集管的不同开闭组合,对大梁板进行不同冷却方式的控制。

沿钢板的横向截取试样,经研磨、抛光后用4%硝酸酒精溶液腐蚀,在LEICA Q550IW光学显微镜下进行金相组织观察。用LEICA Q550IW配带的分析软件测量铁素体晶粒的平均直径以及珠光体的含量。根据GB/T232-1999《金属材料弯曲试验方法》,沿轧制方向和垂直于轧制方向(横向)制取冷弯试样,并在轧制技术及连轧自动化国家重点实验室的成形压力试验机(配有V形模具弯曲装置)上进行了弯曲角度为120°的横向和纵向冷弯试验,以及在电液伺服万能试验机(配有支辊式弯曲装置)上进行弯心直径d=10a、d=0a,弯曲角度为180°的横向和纵向冷弯试验。

2试验结果及分析

2.1 显微组织

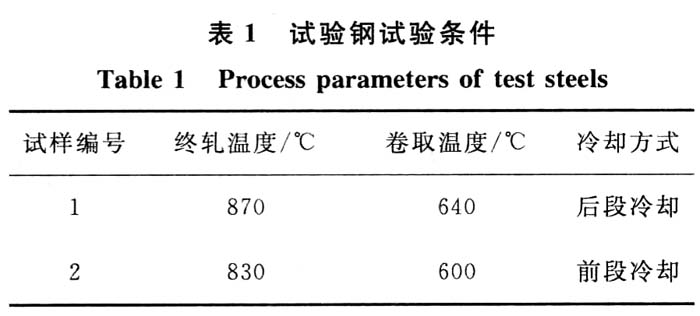

试验钢的试验条件如表1所示。表1中1号试样采用的是后段冷却 640℃卷取工艺,2号试样采用的是前段冷却 600℃卷取工艺。

图1为试验钢的显微组织。可以看出,采用后段冷却 640℃卷取工艺获得的铁素体晶粒大多较为粗大,其形态呈多边形和针状,铁素体晶粒的平均尺寸约为5.87 μm,珠光体的面积分数为7.88%,如图1(a)所示;采用前段冷却 600℃卷取工艺得到的铁素体晶粒呈多边形和近似的等轴状,较大的铁素体晶粒周围分布着较为细小的铁素体晶粒,由于小尺寸的铁素体晶粒占较大比例,所以其晶粒平均尺寸很小,约为4.24μm,珠光体的面积分数为7.07%,如图1(b)所示。此外,在透射电镜下观察到1号试样有贝氏体存在,短杆状碳化物断续地分布于铁素体板条问,其形态如图1(c)所示。

图2为试验钢的扫描电镜组织。从图中可以更清晰地看到珠光体的形态及分布:采用后段冷却 640℃卷取工艺获得的珠光体团块较大,且分布不均匀;而采用前段冷却 600℃卷取工艺获得的珠光体团块小,分布较为弥散。

2.2冷弯性能

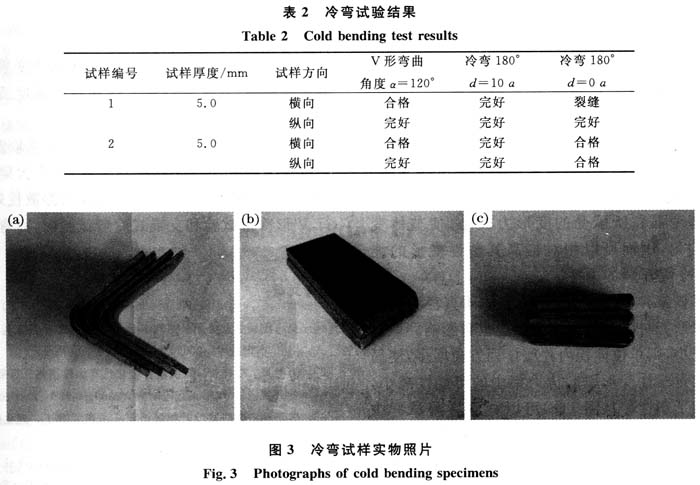

试验钢的冷弯试验结果如表3所示。图3(a)为V形弯曲120°后的冷弯试样照片,试样弯曲处的外表面没有肉眼可见的裂纹,故试样认为合格[3]。图3(b)、3(c)为d=0a、弯曲180°后的冷弯试样实物照片。从图3(b)可以看出,1号横向试样冷弯试验后,弯曲外侧发生开裂,弯曲外侧有一条裂缝。经测量,裂口的最大宽度为6 mm。从图3(c)中可以看出,1号纵向试样和2号横向、纵向试样弯曲后,弯曲变形处无缺陷。

3讨论

3.1工艺参数和冷却方式的影响

试验钢在低温奥氏体未再结晶区进行终轧,低终轧温度时的变形使奥氏体仅能发生部分回复,而不能发生再结晶,奥氏体呈扁平状,其晶内有较高的位错密度和大量的累积应变能。同时,奥氏体晶内形成了很多的变形带,变形带将奥氏体分割成几个区域[4],即相变前的奥氏体晶粒碎化。而位错、变形带等缺陷可以成为铁素体形核有效的位置,因而铁素体不仅可以在奥氏体晶界形核,而且还可以在奥氏体晶内形核,从而增加了铁素体的形核位置。试验钢2和试验钢1的终轧变形量相同,但试验钢2的终轧温度比试验钢1低40℃,所以试验钢2终轧后,奥氏体的回复程度较小,其应变累积效果更好。相比之下,对于试验钢1,由于位错的松弛,使形变奥氏体的有效晶界面积减少。

试验钢终轧后进入层流冷却区,通过冷却集管的不同开闭组合,对试验钢进行不同冷却方式的控制。试验钢1终轧后采用的是后段冷却工艺,试验钢2终轧后采用的是前段冷却工艺。前段冷却是试验钢终轧后快速冷却到目标卷取温度的冷却工艺,而后段冷却则是试验钢终轧后空冷一段时间,而后才使其冷却到目标卷取温度的冷却工艺。也就是说,前段冷却增加了γ→F P的驱动力,加速了相变过程,使得铁素体晶核没来得及完全长大,相变过程就已经结束了,而后段冷却给铁素体晶核的长大提供了较长的时间,使铁素体晶粒相对较大。

试验钢在低温奥氏体区的变形,使奥氏体再结晶受到抑制,因而奥氏体晶粒内部的位错密度增加,亚结构发达[5]。这些缺陷在贝氏体相变过程中将会阻碍贝氏体板条的长大或抑制贝氏体的形成。此外,终轧后的快速冷却也有助于保留变形引入的位错,这也抑制了贝氏体的形成。这就是终轧温度为870℃ 后段冷却、低温奥氏体区应变累积效果较差的1号试样发现贝氏体,而终轧温度为830℃ 前段冷却、低温奥氏体区应变累积效果较好的2号试样却没有发现贝氏体的具体原因。

3.2显微组织对冷弯性能的影响

从图1、图2可以看出,1号试样组织中的铁素体晶粒尺寸相差较大,珠光体团块较为粗大、分布的弥散程度不高,而2号试样组织中的铁素体晶粒则相对要细小些,晶粒大小分布也较为均匀,而且珠光体团块较小,分布也较为弥散。

在相同外力的作用下,细小品粒的晶粒内部和晶界附近的应变度相差较小,变形较均匀,相对来说,因应力集中引起开裂的机会也较少,这就有可能在断裂之前承受较大的变形量。由于细晶粒金属中的裂纹不易产生也不易传播,因而在断裂过程中吸收了更多的能量,即表现出较高的韧性[6]。也就是说,具有细小铁素体的试验钢在塑性变形过程中,产生形变的晶粒数目较多,相应地每个晶粒所承受的变形力较小,整体变形较为均匀,因而可以相对提高其塑性变形的能力,减少冷弯开裂的发生。

除了铁素体晶粒尺寸外,珠光体团直径和贝氏体的组织形态对试验钢的冷弯性能也有影响。珠光体团直径小,则单位体积内片层排列方向增多,使局部产生大量塑性变形引起应力集中的可能性减小,因而改了塑性。从图1(c)可以看出,1号试样中贝氏体的碳化物呈短杆状平行分布于铁素体板条之间,铁素体和碳化物分布有明显的方向性。这种组织状态使铁素体条间易产生脆断,铁素体本身也可能成为裂纹扩展的路径。

综上所述,1号试样组织中的铁素体晶粒较为粗大,珠光体团块直径大,并有贝氏体硬脆相的存在,塑性变形时使局部引起应力集中的可能性增大,而2号试样组织中的铁素体晶粒较为细小,珠光体团块直径也小,使塑性变形能力增大。这是1号试样进行弯心直径d=0a,弯曲角度为180°的横向冷弯试验时出现裂缝,而2号试样却是完好的重要原因。

4 结论

(1)终轧温度是影响变形奥氏体应变累积效果的重要参数,而轧后冷却方式和卷取温度最终决定了组织中各相的数量、形态及分布。

(2)采用较低的终轧温度830℃、卷取温度600℃以及前段冷却的轧后冷却方式,汽车大梁板的铁素体晶粒细小均匀,珠光体团块小、弥散性好,在进行V形冷弯试验和支辊式冷弯试验时,冷弯性能良好。

参考文献:

[1] 吴刚,史志勇.本钢汽车大梁板系列产品开发与应用研究[J].本钢技术,2006,2:15.

[2] 万兰凤,冷祥贵.铌钛微合金化汽车大梁用热轧板带BM510L的开发[J].汽车工艺与材料,2005,4:12.

[3] 陈训浩.弯曲试验的质量评定及注意事项[J].理化检验-物理分册,1995,31(4):35.

[4] Imao Tamura,Hiroshi Sekine,Tomo Tanaka,et al.Thermo-mechanical Processing of High-Strength Low-alloy Steels[M].London:Butterworths,1988.

[5] 刘东升,王国栋,刘相华,等.P20钢奥氏体连续冷却时的相变规律[J].金属学报,1998,34(3):271.

[6] 崔忠圻.金属学与热处理[M].北京:机械工业出版社,2003.

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页