带钢平整轧制过程中色差综合控制技术的研究

来源:李秀军, 白振华, 李亮亮, 马 辉 |浏览:次|评论:0条 [收藏] [评论]

带钢平整轧制过程中色差综合控制技术的研究

李秀军1, 白振华2, 李亮亮2, 马 辉2

(1.宝山钢铁股份有限公司冷轧薄板厂,上海200431; 2.燕山大学机械工程学院,河北秦皇岛066004)

摘要:针对平整轧制过程中的带钢表面色差缺陷问题,经过大量的现场试验与理论研究,充分结合平整机组的设备与工艺特点,以6辊UCM机型的平整机组为研究对象,在研究了色差产生机理的基础上,分别建立了带钢与轧辊表面色差模型,给出了相应的带材色差影响函数、轧辊色差影响函数以及色差综合控制目标函数,最终形成一套完整的适合于平整机组的色差综合控制技术,并将其应用到宝钢冷轧薄板厂1220DCR机组的生产实践,取得了良好的使用效果,具有进一步推广应用的价值。

关键词:平整;色差;轧辊;控制

中图分类号:TG335.21 文献标识码:A 文章编号:0449—749X(2009)11_0060—04

在平整轧制过程中,由于带钢表面轧制力与伸长率的分布不均匀,使得带钢或者轧辊表面粗糙度出现局部不均匀,造成其反光性的差异,从而在视觉上表现为色差。色差缺陷的出现,大大地降低了产品的表面质量,使得产品不得不降级处理,给企业造成较大的经济损失。以往,对于色差的治理,往往依赖现场经验,并且将轧辊与带材孤立开来分别治理,因此效果不佳。

1 带钢与轧辊表面色差模型的建立

色差分带材表面色差与轧辊表面色差两种,而且带材表面色差与轧辊表面的色差是互相作用的,既有可能出现因为轧制力局部过大而使得带材表面先出现色差影Ⅱ向轧辊,也有可能是因为轧辊辊间接触压力不均匀,局部过大,先在轧辊表面出现色差,而后影响到带钢表面。为了保证生产出合格的产品,带材与轧辊表面都不允许出现色差问题,两者必须综合治理。

1.1 带钢表面色差模型的建立

在轧制过程中,之所以在带钢表面出现色差,其主要原因为带钢表面粗糙度出现局部不均匀,造成其反光性的差异。而带钢表面之所以会出现粗糙度局部不均匀的问题,其主要原因是带钢表面轧制力与伸长率的分布不均匀。根据现场跟踪可以知道,色差的出现往往是逐步的,开始一点点,然后逐步扩散,随着轧制的进行色差条将会越来越多。这样,带钢表面色差产生的过程可以这么简单地表述:起初,由于某种原因在带钢横向方向出现轧制力或者伸长率局部过大,造成该部位粗糙度过大,出现微量色差。随着轧制的进行,由于色差部位粗糙度大,因此该部位摩擦因数就大,这样进一步加大了该部位的轧制力与伸长率;由于该部位轧制力及伸长率的增大,使得粗糙度更加增大,色差更加明显,摩擦因数更大。这样恶性循环,逐步加码,从而造成色差条由小到大,逐步展开。

根据现场观察可以知道,平整轧制过程中在色差部位往往伴随着一定的浪形,因此治理表面色差与治理板形缺陷问题并不矛盾,可以统一协调治理。为了定量地描述色差出现的概率,建立轧制力及伸长率对带材色差综合影响的数学模型,特提出一个带材色差影响函数,可以用下式来表示:

式中,X为所有影响板形与轧制力横向分布的因素[1];k0为标准变形抗力;k为带材的实际变形抗力;i为带材的横向条元;n为带材总的横向条元数;q′i为带材平整过程中轧制力的横向分布值;σli为带材平整过程中前张力的横向分布值,直接表征板形;Tl为带材的平均前张力;α为加权系数,一般α=0.6。

针对平整机组的设备与工艺特点,结合大量的现场实际数据跟踪,得出带材色差出现的临界条件为带材色差影响函数小于0.25,即

Fs(X)≤0.25 (2)

1.2轧辊表面色差模型的建立

根据大量的现场试验与理论研究可以知道,平整机组在轧制过程中轧辊表面之所以出现色差问题,其主要原因是辊间压力分布严重不均匀,出现较大的尖峰分布而引起的。对于UCM机型的平整机组而言,造成这种辊间压力严重不均匀的原因主要有以下4个:①轧辊辊型设计不合理;②轧辊异常磨损,出现局部高点;③轧辊热辊型;④中间辊窜动量不合适。

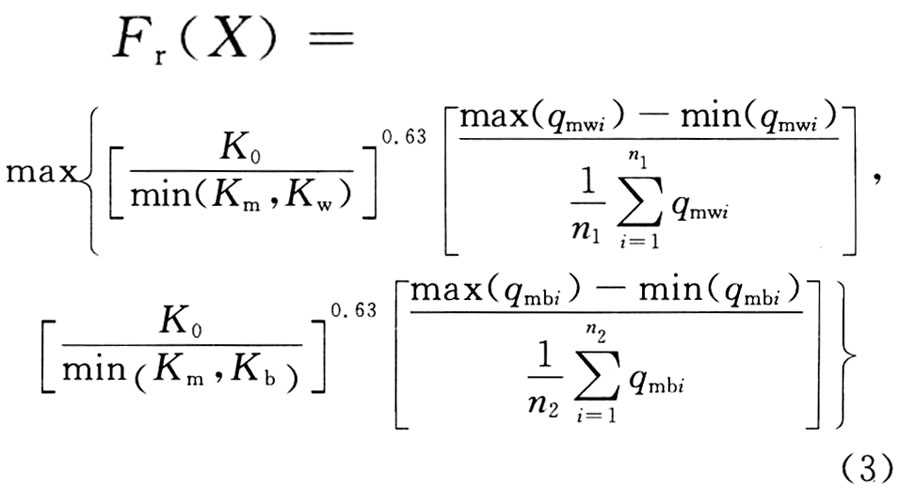

同样,建立辊间压力及轧辊特性对轧辊色差影响的数学模型,特提出一个轧辊色差影响函数,可以用下式来表示:

式中,X为所有影响辊间压力横向分布的因素[2-3];K0为标准轧辊表面硬度;Kw为工作辊表面实际硬度;Km为中间辊表面实际硬度;Kb为支撑辊表面实际硬度;i为带材的横向条元;,n1为工作辊与中间辊之间接触部分总的横向条元数;n2为支撑辊与中间辊之间接触部分总的横向条元数;qmwi为带材平整过程中中间辊与工作辊辊间压力的横向分布值;qmbi为带材平整过程中中间辊与支撑辊辊间压力的横向分布值。

针对平整机组的设备与工艺特点,结合大量的现场实际数据回归处理,得出轧辊色差出现的临界条件为轧辊色差影响函数小于0.46,即

Fs(X)≤0.46 (4)

2 带钢平整轧制过程中色差综合控制技术的开发

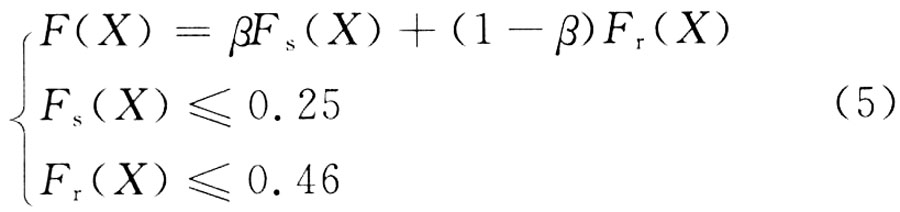

在平整轧制过程中,无论是轧辊表面还是带材表面,色差都是不允许的。因此,治理色差必须对轧辊与带材表面进行综合治理,保证轧制过程中轧辊与带材表面都不出现色差问题。为此,针对UCM平整机组的设备与工艺特点,特提出一个色差综合控制目标函数,用下式来表示:

式中,β为加权系数。

实际上,根据轧制原理中6辊轧机的金属变形模型与辊系弹性变形模型可以知道,影响平整机组板形、轧制力及辊间压力的主要因素有工作辊与中间辊弯辊力Sw、Sm,中间辊窜动量δ,机架轧制力设定值P,机组的前后张力T0、T1等。这就是说,板形、轧制力及辊问压力影响因数X可以用下式来表示:

X=﹛Sw,Sm,δ,P,T0,T1﹜ (6)

这样,通过式(6)就可以把平整机组色差综合控制问题转换为寻求一个合适的板形、轧制力及辊间压力影响因数X=﹛Sw,Sm,δ,P,T0,T1﹜,使得F(X)最小,采用powell法就可以很快得出相关结果。

3 色差综合控制技术在现场的应用

宝钢冷轧薄板厂1220DCR机组为了治理平整轧制过程中产品的色差问题,提高产品质量,与燕山大学合作,利用本文所介绍的相关数学模型,共同开发出《宝钢1220DCR机组色差综合控制软件》一套,并将其投入到现场使用,大大降低了现场色差缺陷的发生率,取得了良好的使用效果。

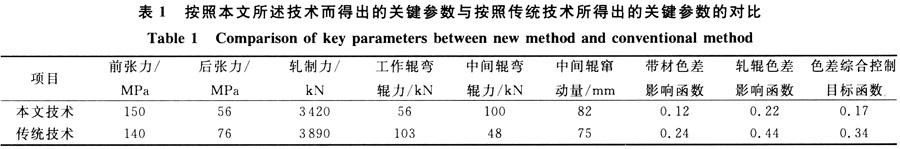

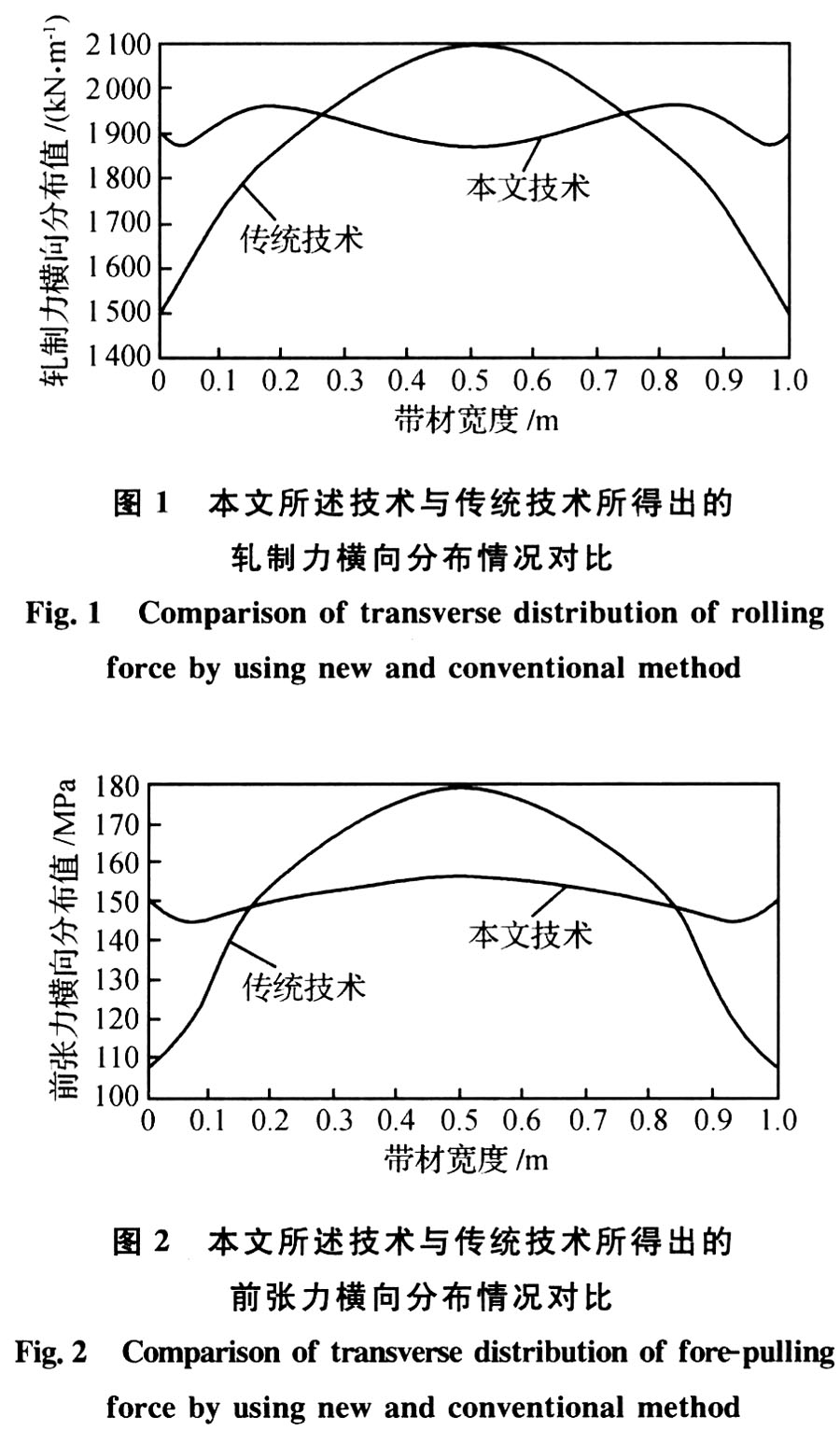

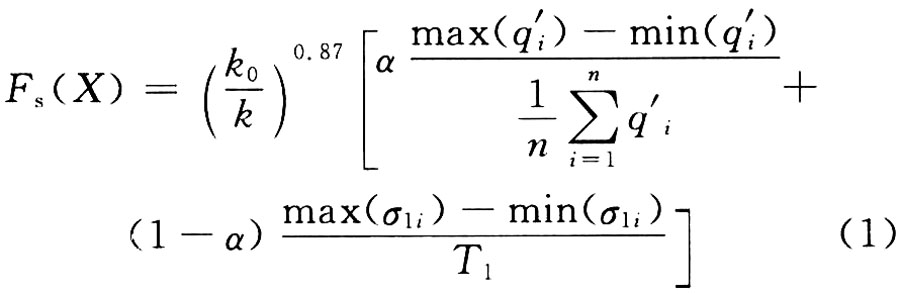

为了进一步定量说明本文所述技术的效果,现以厚度为0.8 mm、强度为260 MPa、伸长率为0.8%的焊管钢为例,表1分别列出采用本文所述技术而得出的轧制工艺参数的设定值与采用传统技术给出的设定值。比较结果如图1~3所示。

通过图1可以看出,采用本文所述技术,带材出口轧制力横向分布要比采用传统技术均匀得多(前者最大值为1 962 kN/m、最小值为1 862 kN/m,差值仅为100 kN/m;而后者最大值为2 109 kN/m,最小值为1 509 kN/m,差值达到600 kN/m),说明采用本文所述技术大大提高了轧制力的均匀程度,降低了带材表面色差缺陷发生的概率,轧制力横向分布不均匀度从600 kN/m降低到100 kN/m,下降了83.33%。

通过图2可以看出,采用本文所述技术,表征板形指标的带材前张力横向分布要比采用传统技术均匀得多(前者最大值为159 MPa、最小值为145MPa,差值仅为14 MPa;而后者最大值为177 MPa,最小值为107 MPa,差值达到70 MPa),说明采用本文所述技术大大提高了板形质量,前张力不均匀度从70 MPa降低到14 MPa,下降了80%。

通过图3可以看出,采用本文所述技术,辊间压力横向分布要比采用传统技术均匀得多(前者最大值为7 182 kN/m、最小值为6452 kN/m,差值仅为730 kN/m;而后者最大值为7 583 kN/m,最小值为6 183 kN/m,差值达到1 400 kN/m),这个说明采用本文所述技术大大降低了轧辊色差的出现概率,辊间压力不均匀度从1400 kN/m降低到730 kN/m,下降了48.6%。

4 结论

(1)针对UCM平整机组的设备与工艺特点,首次提出带材色差影响函数、轧辊色差影响函数以及色差综合控制目标函数等新概念。

(2)建立了一套适合平整轧制的带钢表面色差综合控制技术,通过对平整机组工作辊与中间辊弯辊力、中间辊窜动量、轧制力设定值、前后张力等工艺参数的综合优化,达到综合治理机组平整过程中带钢及轧辊表面色差的目的。

(3)本文所述技术经过现场使用,大大降低了现场色差缺陷的发生率,取得了良好的使用效果,具有进一步推广的价值。

参考文献:

[1] 白振华.薄带平整轧制时轧制压力模型的研究[J].机械工程学报,2004,40(8):63.(BAI Zhen-hua.Research on the Rolling Force Model in Strip Leveling[J].Chinese Journal of Mechanical Engineering,2004,40(8):63.)

[2] 白振华,杨 杰.宝钢平整机板形技术研究[J].宝钢技术,2003.(1):48.(BAI Zhen-hua,YANG Jie.Research of Shape Control Technique About Baosteel 1550 CAL Planishing Mill [J].Baosteel Technique,2003,(1):48.)

[3] 白振华.带钢平整机板形控制技术的开发研究[D].秦皇岛:燕山大学,2002.1.

- 上一篇:武钢冷轧链条用钢的开发与应用 下一篇:冷轧无取向电工钢装备水平与关键技术

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页