中厚板厂冷床控制理论的研究与应用

来源:赵大东, 王昭东, 付天亮, 吴 迪, 王建平 |浏览:次|评论:0条 [收藏] [评论]

中厚板厂冷床控制理论的研究与应用

赵大东1, 王昭东1, 付天亮1, 吴 迪1, 王建平2

(1.东北大学轧制及连轧自动化国家重点实验室,辽宁沈阳110004; 2.唐山中厚板材有限公司,河北唐山063100)

摘要:针对钢板在冷床区的温度控制和行进路线进行了研究。使用二维热传导模型计算钢板冷却到目标温度需要的时间。提出了冷床等效损失的概念,并以此作为优化钢板行进路线的重要参数来制定冷床控制策略。结果表明,在设定冷却时间和控制策略情况下,终冷温度满足生产要求,减少了堵钢次数,提高了生产效率。

关键词:中厚板;冷床;温度模型;等效损失;行进路线

冷床是中厚板生产线的重要设备,其功能是将高温热矫后的平直钢板均匀冷至常温送往剪切线,并起到缓冲轧机与剪切线之间生产能力不平衡的作用[1-2]。冷床冷却后钢板温度过高时,易发生剪切缺陷,检查修磨钢板的劳动条件差,超声波探伤的灵敏度将大大下降,如果处在蓝脆温度范围内,还会出现脆性断裂而影响剪切质量;温度过低时所需的冷却时间大大延长,影响生产效率。从生产实践经验来看,在一段时间内厚规格钢板的通过量较多或钢板路径安排不合理时,会出现堵钢的情况,即由于冷床上空间不足,钢板在冷床输入辊道上等待,进而影响到整个中厚板生产线的生产节奏。因此,对冷床上钢板的温度控制和行进路线的研究具有重要的现实意义。

1 设备布置

某厂冷床设备布置如图1所示。该冷床为滚盘式,并列式布置,采用自然冷却方式,用于厚度小于50 mm钢板的冷却。通过的钢板宽度范围1550~3350min,长度范围5000~41000mm,钢板按照长度和厚度进行分类,分别进入1号和2号冷床。单个冷床分成左右两侧,两侧可以联动或单独运行,每侧分成4段,单独驱动。冷床的上料和下料装置为运输链式,分别为4组,可在钢板长度不同的情况下单独或组合使用。

整个冷床共布置热检9个,冷检9个,用于跟踪钢板在输入和输出辊道上的位置。

2 控制要求

控制要求主要有两个方面,温度控制和行进路线控制。

2.1 温度控制

钢板经过热矫直后的温度在650~850℃范围内,要求在冷床上均匀冷却至200℃或以下。

剪切温度过高,钢板强度低,容易发生剪切变形和毛刺等剪切缺陷;温度过低,卡钢频繁,且边部质量易发生分层[3]。在温度过高而影响剪切质量时,可以适当调整剪刃间隙,试验表明,钢板在150~180℃时,有较宽松的间隙和重叠量调整搭配值,剪切质量可以保证。

某些钢种在200~300℃时颜色发蓝而脆性增加的现象称为蓝脆。在此温度区间塑性较低而脆性增大,针对这些钢种剪切时应避开蓝脆区间[4]。

当温度过高时,使得后面钢板检查修磨的工作条件变差。

根据文献,k值为超声纵波通过有机玻璃射到钢工件表面进入钢中的横波折射角的正切值,探头k值随温度升高而增大,随温度的降低而减小,且k值越大,随温度升高的增大越快。当温度波动过大时,使得k值变化过大,影响超声波探伤的灵敏度,因此必须控制钢板温度的波动范围[5]。

2.2行进路线控制

钢板进入冷床输入辊道后,根据钢种和尺寸规格,有多种行进路线选择。行进路线的控制有2个目标,充分利用冷床空间和减少钢板在输入辊道上的等待时间。

3 控制策略

3.1 温度模型

3.1.1导热方程的建立

钢板厚度和宽度方向上的二维导热过程,采用以下导热方程:

∂T/∂x=∂T/∂y=0,τ≥0,x=0,y=0

式中T为钢板表面温度;λ为钢板热传导率;ρ为钢板密度;c为比热;τ为时间;Φ(T)为断面初始温度分布;q为单位体积内发热量;h为钢板厚度;b为钢板觅度。

3.1.2热辐射

钢板表面热辐射产生的热流密度qr可表示为:

式中ε为钢板的黑度;o为热辐射常数;Ts为钢板表面温度;Ta为环境温度。

钢板黑度的准确设定对热辐射造成的温度变化起着决定性作用。轧件的黑度与氧化铁皮、表面温度及表面的粗糙度有关,根据现场条件取0.65。

3.1.3热对流

钢板表面对流产生的热流密度qc可表示为:

qc=hc(Ts-Ta) (3)

hc为对流换热系数。

3.1.4模型求解

认为钢板冷却过程为无内热源的非稳态导热过程,导热方程采用完全隐式有限差分法求解。

3.2控制策略

3.2.1上料规则

根据冷床宽度和钢板长度范围,上料区间划分如表1所示。

钢板上冷床时,根据设备情况和物料跟踪的需要,需要满足如下规则:

1)为了减少剪切区不同规格钢板之间的调整周期并简化跟踪过程,同一批次的钢板必须在同一冷床上。

2)单个冷床同一排的A、B两侧可以放置长度不同的钢板,但单独一侧必须放置长度相同的钢板。

3.2.2 目标函数及约束条件的确定

设钢板即将进入冷床上料区间m的组合形式为Sm,其等效宽度为Bm长度为L,Lum为本批次钢板上冷床之前冷床已被占用的长度。钢板之间的间隔为Bs。即将进入冷床钢板批次Bi共包含ni(k=1,2,3,…,ni)块钢板,钢板的长、宽、厚分别为li、bi、hi,冷却到设定温度所需的时间为ti,tck为该批次第尼块钢板在冷床上的预计停留时间。

在这里使用冷床等效损失来衡量冷床的利用情况,冷床等效损失μm定义为一个批次的钢板通过冷床的过程中,冷床上空闲(浪费)面积与时间的乘积。冷床效率损失有4种情况。

1)钢板长度与组合形式的乘积小于上料区间等效宽度,空闲区域在钢板处于冷床上的整个时间段内都有冷床等效损失:

冷床上所有钢板的宽度及钢板间隙之和不能超过冷床长度,所以限制条件为:

Lum=-Le ni(bi Ls)≤l (10)

从冷床尾部算起找到所有满足剩余停留时间小于tir的钢板,设包含x个批次和第x 1个批次的前y块钢板,计算这批钢板下冷床之后腾出的冷床空间:

ws为剪切区每小时的产量。

3.2.3控制策略的实现

当一个批次钢板进入冷床时,控制策略的制定步骤如下:

1)计算钢板冷却到指定温度所需的时间。

2)根据钢板长度和限制条件选择上料区间,并计算相应的等效冷床损失,选择冷床等效损失最小的上料区间上料。

3)钢板下冷床时,修正所有剩余钢板的预计下冷床时间。

4 软件实现

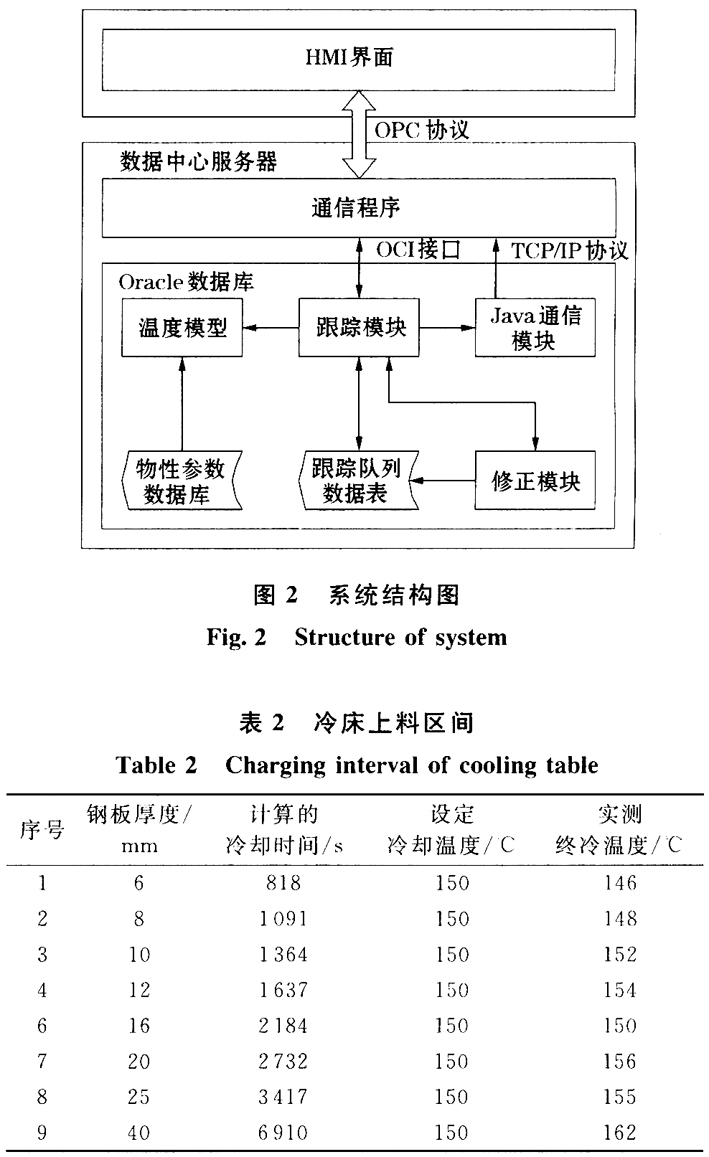

该系统整合于原有的全线跟踪系统中,采用存储过程来实现控制策略,软件系统结构如图2所示。

5 应用效果

以Q345B钢种为例,初始温度在660~700℃之间,设定终冷温度为150℃,取不同厚度情况下的钢板10块,计算值与实测终冷温度平均值如表2所示。

可以看出,钢板实测温度与设定温度误差不超过12℃,满足生产控制要求。

系统投入运行后,减少了由于剪切缺陷导致的钢板不合格情况,同时钢板等待上冷床的情况减少了35%,提高了冷床的生产效率。

6 结论

1)钢板温度模型满足预报钢板终冷温度的精度要求。

2)以冷床等效损失为重要参数并考虑平衡分布来优化钢板行进路线,提高了冷床的生产效率。

参考文献:

[1]陈瑛.中厚钢板冷床的选择[J].宽厚板,2002.8(4):27.

[2]丁嘉庆.中厚板冷床的选择[J].冶金管邢.2008(6):57.

[3]陈伟.滚切式双边剪剪切45号钢剪刃间隙调整公式探讨[J].南钢科技与管理,2008(1):25.

[4]高德红,孙复森.中板斜刃剪剪切质量问题及解决办法[J].轧钢,2000。17(5):61.

[5]曹广权.温度对超声波探伤灵敏度和缺陷定量定位的影响[J].焊管,2003,26(1):52.

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页