国外冷轧汽车板的发展趋势

浏览:次|评论:0条 [收藏] [评论]

国外冷轧汽车板的发展趋势

汽车面板部件要求具有很好的表面质量、成形性、张紧刚性、延伸性、抗凹陷性、耐蚀性等,结构部件要求成形性、刚性、碰撞能量吸收能力、疲劳耐久性、耐腐蚀性、焊接性等,行走部件要求成形性、刚性、疲劳耐久性、耐腐蚀性、焊接性等,而增强部件则时碰撞能量吸收能力、焊接性等要求较高。汽车板的发展趋势有:(1)减重节能,大量采用高强度钢板,特别是以双相钢和。TRIP钢(Transformation Induced Plasticity,相变诱发塑性钢)为代表的先进高强度钢板系列;(2)提高耐蚀性,大量采用镀锌钢板;国外冷轧汽车板的发展趋势(3)大量采用激光拼焊和激光焊接等新技术。

1冷轧板形和尺寸公差

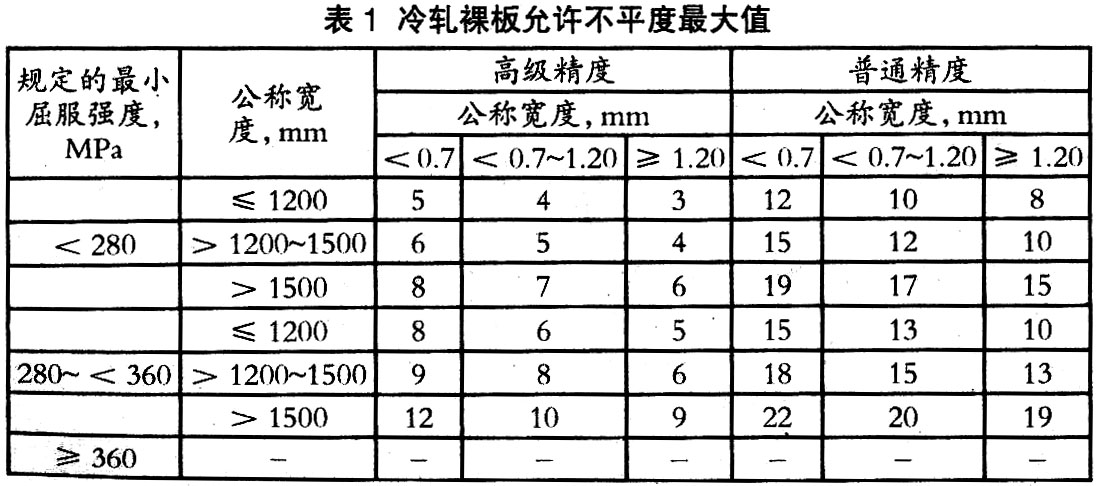

板形,就冷轧带钢而言,通常指板面平直度,亦即带钢相对一平坦平面的偏离程度,其实质是指带钢内部残余应力的分布程度。冷轧带钢产品存在明显的浪形与瓢曲等板形缺陷时,会影响用户放样下料、自动进料或材料的利用率,更为严重的是切成的板材无法使用。冷轧汽车裸板不平度的一些具体要求可见表1。尺寸公差中,厚度偏荠是最重要的指标:钢板超厚会导致板材在模具内卡钢;钢板超薄会使零件在冲压成形后达不到应有的刚度。有的汽车厂对厚度公差没有明确要求,但有些车型的零件明确要求正公差或负公差,如有些车型顶盖要求正公差(0, 0.06mm),发动机罩外板要求正公差( 0.02, 0.06mm),后门板要求正公差(0, 0.08mm),但发动机罩内板要求伍公差(0,—0.06mm)。近年来,一些汽车厂要求将钢板厚度全部稳定控制在目标值±40μm之内,有的汽车厂甚至提出了将钢板匣度全部稳定控制在罔标值±20μm之内的要求。

2冲压成形性和抗凹陷性

冲压成形性是汽车板的最基本要求。汽车向着高速、节能、减少排放、增加安全性、舒遣性方向发展,车型设计日趋流线型、艺术化,为了增加整车刚性、减少零件数目,将几个零件复合成一个零件,要求钢板的冲压性能越来越好。在减重节能的要求下,汽车内外板厚度在不断减薄的同时,还必须确保具有优良的深冲性能、良好的抗凹陷能力和足够的强度,避免在制造和使用中产生凹陷,并有一定的防冲撞能力且在撞击时能吸收更多的能量。其主要力学性能要求有:高的塑性应变比r值、低的平面各向异性△r值、高的应变硬化指数n值、高的延伸率δ值、低的屈强比σs/σb和低的时效指数(AI=0)等,对于烘烤硬化钢还要求适当的烘烤硬化值(BH=40MPa左右)。在冲压成型时,无开裂、颈缩、起皱等缺陷。

3表面质量和涂装性能

表面质量是衡量板带质量水平的重要方面,对汽车板尤为重婴,它的优劣直接影响到车身的油漆质量和鲜映性(涂膜的漫反射程度)。表面质量应包含钢板表面缺陷状态,清洁度及表面形貌三个部分。

钢板表面状态应为:表面均匀光滑,不存在孔、凹坑、锈斑、擦划伤和压痕等对使用有害的缺陷,在汽车厂经磷化或电泳底漆等预处理后表面无污点。按照原德国DIN1623标准,钢板表面状态分为“O3”和“O5”两个级别。一般冲压用汽车板要求“O3”级,轿车外覆盖件要求“O5”级。

清洁度是指钢板表面受污染的程度,它影响钢板清洗工序和冲压等生产工艺,严重时也影响冲压件表面质量。

钢板表面形貌主要体现在对钢板表面粗糙度的要求上,常用的粗糙度指标有中心线平均粗糙度Ra值(又称表面粗糙度算术平均值或平均表面粗糙度)、最大峰谷距Rmax值、峰值数PC或PPI值和波纹度WCa值。汽车板,特别是汽车外板,可能要经过除油、清洗、活化、磷化、干燥、涂漆和烘烤等表面处理,涂漆通常包括电泳漆、中间漆和面漆,其质量影响汽车漆膜的光洁度、折光度和耐腐蚀寿命等。研究表明冷轧钢板表面波纹度,即表面轮廓长波组分的大小是影响涂漆后汽车外板表面象清晰度阶芒要因素。有些轿车对冷轧汽车外板表面粗糙度的要求为:Ra 0.7μm~1.3μm,Rmax≤12μm,PC≥60,WCa≤0.6μm。

4焊接性能和耐蚀性能

汽车在制造过程中采用多种焊接形式,但点焊仍是最主要的焊接方法。电阻点焊生产效率高、易于实现自动化,是汽车生产中常用的一种焊接方法。冷轧汽车板一般为低碳当量型钢板,焊点疲劳寿命、电极疲劳寿命等焊接性能指标都较好。在耐蚀性能方面,冷轧汽车板在表面处理期间不能生锈。汽车板对耐蚀眭能的要求不断提高,日本、美国、欧盟等国家对汽车板提出要求十年耐穿孔腐蚀,五年耐外表面腐蚀。冷轧裸板涂装后的耐蚀性能也较难达到这一要求,这也促使许多汽车厂改用镀锌板。

5冷轧汽车板的发展

冷轧汽车板的发展经历了一个从低深冲到高深冲,从低强度到高强度,从氮氢罩式退火炉生产到连续退火炉或全氢罩式退火炉生产的发展过程,而且从等厚等强常规焊接逐步向差厚差强激光拼焊方向发展。

从冲压性能看,冷轧汽车板由沸腾钢、低碳铝镇静钢逐步发展到IF钢,从冲压级别(DQ)逐步发展到深冲级别(DDQ)、特深冲级别(EDDQ)和超深冲级别(SEDDQ)。随冲压级别的提高,冷轧板的r值和延伸率都在大幅提高。

过去冷轧高强钢板主要通过加磷来生产,近年来由于真空脱气(RH)技术的发展,可以在生产IF钢的基础上,生产具有超深冲性的BH(Bake Hardening,烘烤硬化)钢板,通过连续退火也可以生产中高级别的冷轧TRIP钢。NKK公司通过有利于制造超高强度钢板的水淬连续退火设备已使980MPa、1170MPa级别超高强度冷轧钢板商品化,并纳入汽车用材中,而且开发了1370MPa和1560MPa级超高强度冷轧钢板。

从退火方式看,汽车板连续退火或全氢罩式退火炉退火将逐步取代氮氢罩式退火炉退火。连续退火工艺与罩式退火工艺相比,具有均热温度高、冷却速度快、过时效处理等优势,用连续退火生产汽车板有:(1)产品质量好,板形平直,表面清洁,性能均匀;(2)成材率高,不会产生罩式退火易出现的粘结、折边等缺陷;(3)品种多样化,除了能生产罩式退火炉的全部品种外,还有生产高强度板等优点。氢的热传导系数高,在740℃时氢的热传导系数为氮的6.5倍,且氢的动力粘度只有氮的50%,在强对流型的罩式退火炉中采用纯氢作保护气体,可以提高钢卷加热和冷却速度40%~50%,由于其冷却速度快,生产烘烤硬化钢时也可显著提高烘烤硬化钢的BH值,而且,全氢罩式退火炉退火能获得虎质表面的带钢,总的能耗也较少。

从焊接方面看,激光焊接和激光拼焊发展较快,已取代了部分常规焊接。激光焊接具有热量注入低、变形小、焊接速度快、焊缝强度高、重复性好并易于进行异种金属焊接等独特优点,在汽车工业中已成为标准工艺。激光拼焊用于车身面板的焊接可将不同材料种类、厚度、强度和具有不同表面涂镀层的金属板焊成毛坯,然后再进行冲压,这样制成的面板结构能达到最合理的金属组合,可以使毛坯根据重量和功能进行优化,从而降低材料消耗、装配时间和设计量。汽车上使用激光拼焊板,可提高装配精度和碰撞眭能,降低机加工量、模具工装数、人工和生产成本,并拓宽产品设计潜力,同时对钢厂无法生产的超宽料可以通过激光拼焊来实现。激光焊接变形小,省去了二次加工,加速了用冲压零件代替锻造零件的进程。采用激光焊接,可以减少搭接宽度和一些加强部件,还可以压缩车身结构件本身的体积,仅此一项车身的重量可减少约56kg。

- 上一篇:电镀锡板表面条状缺陷成因分析 下一篇:实现高水平基础上的关键突破

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页