沙钢1700mm热连轧机的升级换代

来源:周善良,吴亚东,毛一标 |浏览:次|评论:0条 [收藏] [评论]

摘 要:沙钢集团公司从国外引进的1700mm热连轧二手板卷生产线,采用先进的生产工艺技术和自动化控制系统进行了重建和升级2次改造,目前已达到第4代热连轧生产线水平,年产量近420万t,合格率达99.49%。

关键词:热轧板带轧机;二手设备;技术改造

中图分类号:TG333.71 文献标识码:B 文章编号:1003—9996(2008)030038—04

1 前言

2002年沙钢集团公司将德国多特蒙德蒂森·克虏伯公司的一条长流程生产线整体引进,重建中,其轧钢部分的1700mm热连轧生产线由武汉钢铢设计院负责工厂设计,整个机电设备的修、配、改安装,由中国机械工业第三安装工程公司负责。采用了VAI先进的工艺设计和ABB的传动控制系统,对生产线进行了升级换代的改造,并于2005年6月热调试出卷,成为沙钢品种结构调整的重要里程碑,填补了江苏省没有热卷生产线的空白。

2生产线原况

原生产线于20世纪60年代建成投产,投产后进行了多次技术改造,特别是1990年对生产线的基础自动化和精轧机主控计算机进行了更新,形成了月产30万t的能力,可生产厚1.5~20mm、宽600~1550mm、最大卷重32t的热卷板。产品主要有管线钢板、冷轧基板、集装箱板、船用钢板及汽车板等。

2.1 工艺设备

原生产线的工艺设备主要有:4座加热炉(1座步进式、3座推钢式),3架粗轧机(1架单向双辊轧机,2架往复式四辊轧机),7架精轧机,带冷却段的输出辊道及3台四辊地下卷取机。

2.2 工艺流程

主要工艺流程:板坯入炉→加热→除鳞→1#双辊轧机轧制→2#四辊轧机往复轧制→3#四辊轧机轧制→测量→飞剪剪切→除鳞→7架连轧机连轧→钢板测量→层流冷却→卷取机卷取→打捆→称重标记→入库。

2.3 生产指标

原生产线1999年停产,停产前最高日产量为14969t,最高月产量为342098t,最高年产量为375.1866万t。

3 重建过程中的改造项目及效果

原生产线自2002年迁至沙钢后,在VAI和ABB公司的技术支撑下,沙钢进行了更新换代的优化改造。改造采用设计供货一次完成、分步实施的方案。特别是在工艺布置上,根据国内外的先进经验,对原有的工艺布置进行了优化,并对影响产品质量的设备全部进行了更新换代,主要内容有:

(1)采用了热送热装技术,所有加热炉全部改为步进式;

(2)取消了3#粗轧机,精轧机组新增HAGC、弯辊、工作辊轴向横移等系统;

(3)高压水除鳞装置、层流冷却系统全部更新;传动、自动化系统全部升级换代;

(4)大型仪表(如测厚仪)全部更新;

(5)设置VAI—Q质量预报系统。

改造后的工艺流程:冷、热装板坯→加热→除鳞→粗轧V1→粗轧V2→切头(尾)→除鳞→精轧→层流冷却→卷取→(检查)→打捆→称重→喷印→钢卷运输→堆冷→入库。

3.1 加热炉

将原推钢式加热炉改造成步进梁式,且与炼钢车间通过辊道直接相连,实现了送热热装。

加热炉燃料为焦炉煤气。每座加热炉加热能力:冷装时为300t/h,热装时为380t/h。板坯出炉温度为1100~1260℃。

3座步进梁式加热炉改造完成后,每年产能约为450万t。主要钢种为低碳钢、结构钢、低合金结构钢、电工钢(硅含量最高为3.5%)、管线钢(X80)、铁素体不锈钢(409ASTM)以及奥氏体不锈钢(AISI304)。板坯入炉温度为200~800℃,最高出炉温度为1250℃。板坯厚度为220mm,板坯长度为1000~12500mm,带钢厚度为、1.5~20.0mm,宽度为900~1550mm,卷重可达32t。

3.2 除鳞系统

为了提高除鳞效果,采取了以下措施:

(1)淘汰了原高压水系统,兴建了一个全新的高压水系统,增加了一次除鳞和精轧机前除鳞压力,除鳞系统压力由原10MPa提高至20MPa,工作压力为18MPa。高压水除鳞泵站由3台2700kw的高压泵组成(其中1台为备用泵)。泵站还包括2套高压蓄能器,每套容量为1000L。

(2)更新了除鳞装置的喷射梁,优化了除鳞参数(至轧件的距离、喷射的角度和类型、外罩、冲击压力等),从而很好地保证了除鳞效果。

(3)一次除鳞装置(即板坯除鳞)配置有2套喷淋集管,每套各有一个上喷射梁和一个下喷射梁。除鳞装置位于两个粗轧机架的入口侧。精轧机前的除鳞系统包括2组新的喷射梁。精轧F0和F1机架之间安装了除鳞装置,以减少第1个精轧道次后的再生氧化铁皮。

3.3 粗轧机V2

粗轧机改造内容包括:

(1)机架前附带一对立辊S2;

(2)配有电动 液压压下装置及液压换辊系统;

(3)配有液压平衡装置和液压 电动侧压装置;

(4)配有相应的轧辊冷却装置和机架间除鳞装置;

(5)采用先进的二级计算机控制系统,主要功能有:液压自动厚度控制(HAGC)、自动宽度控制(AWC)、短行程控制(SSC)。

同时,为了利用V2主传动的最大速度,对粗轧区域现有的辊道进行了提速,以便缩短粗轧区的板坯传输周期。

3.4 7机架四辊连轧机的改造

对原精轧机进行了全面改造,以达到提高产品质量、提高设备作业率和轧制灵活性等目的。改造主要包括以下内容:

(1)在F1~F6机架上新增了HAGC系统,新安装了工作辊和支撑辊弯辊系统,并改进了工作辊换辊系统;

(2)在牌坊窗口和F0~F6轴承座上新安装了精密导向装置;

(3)在F1~F6机架上新安装了工作辊轴向横移系统;

(4)对机架配管进行了改造。

3.4.1 HAGC

将F1~F6机架原机电式辊缝调节系统改造成长行程HAGC压下调整,主要用于辊缝设定、厚度控制和轧机过载保护。改造后大大提高了调整速度和精度。

由于上支撑辊轴承座与机架上横梁之间位置有限,HAGC缸安装于机架窗口外。从HAGC缸到轧辊轧制力的传递通过一根加长杆实现。该加长杆由一个接到活塞螺母上的张力套筒进行导向,HAGC缸的油缸压力≤16MN,活塞直径为Φ1030mm,活塞杆直径为Φ370mm,行程240mm。

F1~F6机架两个长行程液压缸缸体、活塞、端盖由合金调质钢做成。活塞和活塞杆的密封为特殊设计。位置传感器和压力传感器的零件、支架、接线盒及电缆保护装置等均为不锈钢件,每个辊缝设定液压缸的中心位置都装有一个位置传感器;同时,液压集成块直接安装在HAGC液压缸上。通过改造,7机架液压换工作辊时间为10min,轧制速度高达17.8m/s。

3.4.2工作辊弯辊和轴向横移系统

F4~F6机架安装了新的工作辊弯辊、轴向横移系统后,对改善板形(凸度和平直度)、提高质量起到了很大作用,同时也增加了轧辊上机时间,提高了单位产量。相应的轴向横移制度优化了工作辊的磨损行为。特别是大大简化了热装工艺的轧制计划。轴向横移由布置在操作侧(OS侧)的液压缸完成,其轴向横移行程为±100mm。

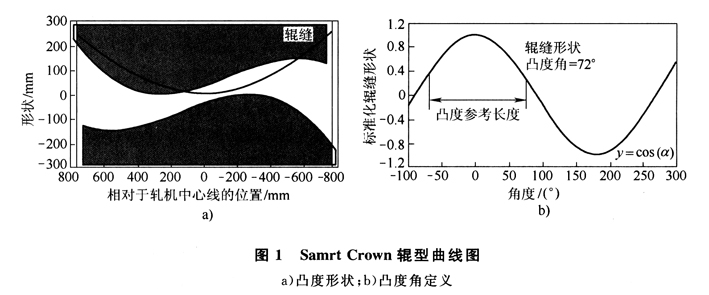

工作辊采用了VAI新开发的Smart Crown型凸度控制技术,即通过工作辊的轴向横移来调整有载和元载辊缝凸度,从而调整带钢板形或补偿来料凸度。Smart CrOWn凸度是正弦函数和直线型函数的合成,见图1a,其系数的选取使得在任意轴向横移位置无载辊缝总是余弦形状。因此,连续轴向横移即可连续调节辊缝形状。

辊缝形状可用余弦函数表示。无载辊缝凸度相应于余弦曲线最高点附近的一个区域,辊身边缘的位置相应于一个特定的角度,称之为“凸度角”,见图1b,由此辊缝形状得以改变,使高阶形状偏差得以避免。

Smart CrOWn工作辊凸度的主要优点:

(1)与工作辊弯辊相比,显著扩大了凸度和平直度控制范围;

(2)可用统一辊凸度替代所有传统辊凸度;

(3)轧制规程更加灵活。

轧辊每端的弯辊力,F0机架最大为2000kN,F1~F6机架最大为1200kN。弯辊块固定安装在轧机窗口上,用以承载弯辊缸、支撑辊平衡缸、工作辊换辊提升缸。采用改进的Smart CrOWn辊型,配合工作辊轴向横移系统使得板形进一步优化,从而提高了产品质量。

3.4.3 活套

活套采用电力驱动,最后一个活套带压力传感器,以便实时调整带钢平直度。

3.4.4板形测量系统

板形仪布置在最后一架精轧机后,为非接触式X射线测量系统,带C形框设计,利于在高速轧机上连续操作,以实现板形的在线实时控制。

3.4.5带钢层流冷却系统

带钢的精确冷却是获得所要求力学性能的决定性因素。由于原带钢冷却系统不能满足产品质量要求,因此采用了新的层流冷却系统。同时,对原有的冷却模型、控制策略、冷却能力不足等问题进行改进。采用全新的二段控制,实现前馈控制和反馈控制有机结合,提高了卷取温度的命中率。

3.5 自动化控制系统的优化改造

对生产线的自动化系统进行了彻底改造,提高了自动化装备水平。改造的主要内容包括:

(1)所有直流电机改为变频控制;

(2)利用ABB Adnant型控制器实现了顺序控制;

(3)将VAI开发的Vantage高速控制器用于自动厚度控制和平直度控制的快速响应;

(4)利用神经网络技术对支撑辊进行偏心补偿;

(5)采用VAI的高精度轧制力模型综合控制沿整个辊缝弧形的压力分布;

(6)引进VAI—Qstrip质量预报系统,提前预知轧件的微观结构,实现对产品的力学性能预报;

(7)安装了液压辊缝调节、弯辊和工作辊轴向横移等执行机构,提高了产品质量并实现了生产线的高效作业。

2006年,沙钢热轧厂投产后的第1年产量便达到325.8万t,产品覆盖25个系列钢种、790多种规格。产品合格率达到99.1%。焦炉煤气消耗78.98m3/t,主辅机电耗83.55kW·h/t,设备运转率85.68%,创造了较好业绩。在质量管理上,质量六大指标有5项突破99.7%,达到国内一流水平。在稳定冷轧基板等附加值较高品种质量的同时,加强新品种开发,成功开发了X42、X52、X60、:X65、X70管线钢、无取向硅钢及IF钢等。

4投产后的升级改造

重建改造取得了很好的效果。投产后进行了第2次升级改造。

4.1 加热炉

2006年8月15日亚洲最大的双蓄热式加热

炉(3#炉)投入使用,原料使用高、转炉混合煤气,扩展了原放散的低热值燃料的使用范围,并且,比用传统技术加热至少节能20%;因炉内炉气横向流动,故板坯加热温度均匀;另外,因炉内贫氧燃烧,可避免高温NOx,的大量生成,故烟气中NOx大为减少,有利于保护环境。

4.2利用大修完成全部改造

由于有大量的生产备件(如轧辊)要利用,所以采用设计上一次完成而改造分期实施的方案。2007年4月利用大修完成了如下改造项目:

(1)F0机架改造成液压AGC。HAGC油缸压力≤25MN,活塞直径为Φ1100mm,活塞杆直径为0370mm,行程360mm。

(2)F1~F3机架工作辊轴向横移系统改造;

(3)F0~F3{机架弯辊系统改造;

(4)精轧机提速改造;

(5)3#炉燃烧系统炉压不稳改造;

(6)中间辊道提速改造(改为交流变频);

(7)打捆机改造:新增1台周向打捆机(周向3道);

(8)喷印机改造:新增1台智能型机器人喷印机。

5升级改造效果

在严密组织生产、强化设备管理和维护、进一步加大对重点指标的攻关力度情况下,第2次升级改造后各项指标有了历史性飞跃,单班产量达5823.95t,日产达16403.55t,月产达36.9万t,产品合格率达99.49 9/6。2007年产量达420万t。

6 结语

沙钢1700ram热连轧机的现代化改造,坚持高起点、高标准、高要求、低投入,整体规划,分步实施,以完成一步,达标一步的原则改造,获得了成功。经过2次改造后,1700mln热连轧机的工艺、装备更加合理,整体工艺装备已达到第4代热连轧生产线的水平,既实现了生产快节奏,又提高了产品精度,并扩大了轧机的品种范围,为今后开发高强度、高品质钢材打下了基础,同时也为沙钢实现建设精品板材基地和具有国际竞争力的现代化企业目标,适应国内外市场日益发展的竞争形势要求,打下了良好的基础。

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页