高效灵活的下一代连铸技术

浏览:次|评论:0条 [收藏] [评论]

一、引言

连铸的起源可以追溯到19世纪80年代中期。随着S.Junghans结晶器振动技术开发和20世纪50年代Iain Halliday引入的“负滑脱”概念,使连铸达到实现的可能性,并连铸机生产率提高。

Iain Halliday在1961年美国底特律召开的AIME会议上表示,一台连铸机在不停机的情况下每年仅可以生产100万t板坯,这在当时连铸领域已成为发展极限。当时以及此后的40多年,没有人对此提出疑问。如今,连铸机年产能力已达到每流100万t~150万t,并且80%以上钢铁联合企业都能达到这样的生产能力。

西门子奥钢联研究了使连铸机生产能力突破每流年产200万t大关的关键问题,并且开发了若干关键技术,并最终达到这一目标。

二、连铸机生产发展趋势

如今,浇铸厚度200mm~250mm的板坯连铸,标准传统拉速通常为1.0m/min~1.5m/min。这使生产率达到每流约200t/h。冶金通常据此设计,并且采用了众所周知的如浸入式水口和快速更换中间包技术。薄板坯连铸机的拉速要比板坯拉速快3~4倍,才能达到同样的生产率。然而,更高的生产几乎是不可能的,因为这将受到连铸机的物理和冶金性能的限制,尤其是中厚板坯铸机更不可能了。

除了这些连铸机设计和冶金学方面的限制外,从经济效益考虑,表明提高连铸机的生产率,将会使生产成本降低,并缩短ROI(投资回报率)周期。这对投资人很有吸引力,因为产量的提高,并没有以牺牲质量或运营能力为代价。一个重要的因素是增加了钢在结晶器内的时间,并且连铸机的利用率最大化对产量的持续提高起着至关重要的作用。

如今2/3以上的板坯连铸机具有在线调宽功能,从而使提供的板坯可按照轧制宽度规程进行生产。研究表明,一些连铸机在连浇炉次少的情况下,很少使用在线调宽功能或调整轧机压力来适应用户对多规格宽度的要求。然而在其他情况下,进行长时间多炉连浇并全面使用在线调宽功能。

目前,70%以上的板坯连铸机不具备厚度调节能力。大多数连铸机只用单一厚度作为“最佳”厚度,甚至虽然设备可以根据轧制要求,生产“最佳”浇铸厚度板坯,以满足严格的轧制工艺要求(例如高碳钢可获得热轧机需要的厚度)或最佳冶金性能(例如中厚板的压下率)。亚洲新建的连铸机大多都具有厚度自动调节功能。

以上说明,通过改进连铸机的灵活性和全面利用机器的操作性能,连铸机的生产能力存在大幅度提高的潜力。

三、经济效益方面的考虑

在解释连铸机单产达到400万t/a的工艺方案之前,西门子奥钢联对两种连铸机进行了研究,以便对典型案例进行比较,从而有利于操作人员对新投资进行选择:第一个案例是投资建设两台双流连铸机,第二个案例是安装一台双流高生产率连铸机。

案例l:投资建设两台双流连铸机(旧厂改造)

假设某厂家两台双流板坯连铸机,每台年产量为200t/年。设备的维修和生产成本都高于现代化板坯连铸机,并且产品质量无法完全达到目前的市场要求,操作活性也比较低。

如果用现代大生产率板坯连铸机来取代这样的旧连铸机将具有下列优势:

·一台连铸机的产能就可达到400万t/年

·操作成本低

·维修成本低

·收得率高

·产品质量改进

·生产灵活性提高

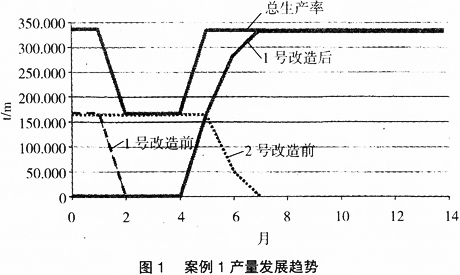

图1示出连铸机更换期间对生产的影响。在新建年产400万t连铸机产量增长期间,原有的旧连铸机将因不再增加钢水量而使产量下降。

连铸机的替换用时为3个月,约减产50万t,特别是在现有旧连铸机位置上换置新连铸机的情况下,生产将完全停下来。实际操作时,将通过在连铸机更换前的加紧生产或板坯的售价来减少这种损失。评估模型中输入的参数见表1。

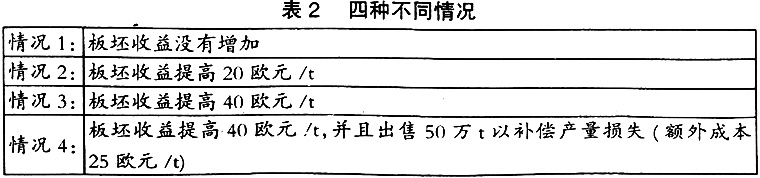

输入到模型中的附加数字是因为产品质量更高而获得更高的效益,如改进产品的表面质量,以及板坯内部组织更均匀。考虑了四种不同的情况,见表2。

图2示出随着销售收益的提高,相对于现有设备的新投资出现额外的现金流。收支平衡点处于现金流与0线的交点处。

由于产品质量提高和板坯售价提高,投资将会较快到回收,一般不超过两年。如果通过增产和/或出售板坯使销售收益损失降低,那么偿还期将进一步缩短。

案例2:投资建设两台双流连铸机与建设一台高生产率双流连铸机对比(新建厂投资)

对于新建厂投资,必须在建设两台年产200万t的双流连铸机,还建设了一台年产400万t高生产率双流连铸机之间做出抉择。假定这两种情况都可以在满负荷生产的情况下确保生产灵活性用于计算ROI(投资回报率)的参数见表3。

图3表明,一台年产400万t的连铸机的生产成本大大低于两台连铸机。还可以看到,与两台连铸机相比,高生产率连铸机在年产量为230万t时,即可达到方案收支平衡点。高生产率连铸机的偿还期比两台双流连铸机的偿还期缩短37%。

四、提高生产率及灵活性的方案

如果设计高生产率连铸机(例如300t/h·流),传统方法有:

·提高中间包容量;

·优化结晶器流量;

·调整铸坯厚度;

·增加冶金长度;

·技术软件包。

连铸机灵活性方面的考虑出于延长钢在结晶器内的停留时间,从而达到提高生产率的目标。除此之外,西门子奥钢联通过引入以下新技术提高生产率。

·按铸坯厚度要求用SIMETAL智能结晶器技术快速调节窄面,同时采用SIMETAL智能弯曲技术和SIMETAL智能扇形段技术

·用SIMETAL 3D喷雾技术改进铸坯宽面冷却

·采用全动态轻压下技术及导辊辊缝控制技术

·采用高效能的二级模型控制

·采用SIMETAL连接及浇注理念及SIMETAL LiquiRob技术(浇注的机器人)以消除人工误差

五、提高生产率的新方法

1、厚度要求

厚度要求——SIMETAL智能结晶器与窄面的在线可更换性、SIMETAL智能弯曲技术软件包、以及SIMETAL智能扇形段的严格设计相结合,从而在重新浇注时能够快速更换窄面,并在非常短的时间内实现远距离调节导辊辊缝,最终达到快速调节板坯厚度的目的。

带有可更换窄面的SIMETAL智能结晶器的特点是,重量轻且具有刚性、带有少量可更换部件的罐式结晶器设计。新的快速更换窄面允许在铸机内调整板坯厚度。当具有SIMETAL动态结晶器和调宽系统时,快速和自动板坯宽度改变是可能的,且无需降低浇拉速度,从而缩短了过渡板坯的长度。

SIMETAL智能弯曲技术和远程调节第一扇形段技术保证能够快速改变铸坯厚度,从而为生产者提供了巨大的生产利润,并使连铸机可以频繁改变板坯厚度,同时具有很高的生产率。这个成熟技术已用于生产,并将用于未来的连铸机中。

SIMETAL智能扇形段¾除了在浇注炉次间远程调节铸坯厚度外,SIMETAL动态导辊轻压下还融合了SIMETAL智能动态冷却模型。

六、采用SIMETAL 3D喷雾法冷却

一种新的重要技术对于在高拉速条件下、大范围的宽度调节和多钢种情况下,优化产品质量起着重要的作用,并且也是西门子奥钢联具有专利权的宽面完全动态喷雾调节系统。

SIMETAL 3D喷雾系统的研发是为了确保板坯得到最佳冷却,与此同时还要避免板坯中心出现过冷。

具有良好的保护性的SIMETAL 3D喷雾系统安装在可移动支架上,其位置由液压缸控制从而可沿着板坯宽度进行连续地可调节式移动,确保沿板坯宽度方向水雾分配最佳化。此技术已在亚洲大产能连铸机上得以应用,并还得到进一步推广。

七、消除人为错误

为了使产量迅速提高和减少人为事故,西门子奥钢联开发出SIMETAL连接及浇注方案,以及SIMETAL LiquiRob系统(浇铸平台机器人)。SIMETAL Connect & Cast(连接及浇注)方案是设备迅速投产的基础。

从项目开始至完成的整体化工程处理及过程是优化设备设计、设备及系统整体化及可靠的过程操作的关键。正如在许多企业所演示的,可以在非常短的时间就可以获得标称产能。

采用SIMETAL LiquiRob系统,取得专利权的工程方案在可靠的工业机器人的支持下,使浇铸人员可以在安全距离下对整个连铸过程进行监测。每次操作任务具有准确的再现性并且可以自动记录机器人执行的所有任务从而提高了铸坯质量,并且使质量得到全程控制。第一个SIMETAL LiquiRob系统已于2007年投入使用。

八、结论

西门子奥钢联研究了新型板坯连铸机的经济效益,这种新型连铸机的高生产率是通过延长钢水在结晶器内的停留时间及提高拉速获得。新型连铸机可以安装在现有企业和新建企业,通过ROI(投资回报率)和降低生产成本都可以获得巨大的经济效益。

新型连铸机需要有更长的冶金长度,以提高拉速,新的软件包类似于SIMETAL 3D喷雾系统、SIMETAL动态轻压下系统、SIMETAL LiquiRob等结合西门子奥钢联的SIMETAL连接及浇注理念,从而能够按求“即时”要进行厚度调节,以提高操作灵活性,生产出具有顶级质量的板坯。

延伸阅读

- 上一篇:第一页 下一篇:沉铅法测定连铸方坯液相穴长度的研究

加入收藏

加入收藏

首页

首页