ML08AI冷镦钢连铸坯质量的研究

来源:梁福斌, 刘新生 河北理工大学冶金与能源学院 |浏览:次|评论:0条 [收藏] [评论]

摘要:利用转炉冶炼生产ML08A1冷镦钢,通过冶炼工艺的优化,改善了钢中非金属夹杂物的形态和行为,提高了钢的质量。还对ML08A1冷镦钢连铸坯进行了必要的检测分析,并对其中非金属夹杂物的形态与行为做了深入的研究。提出了改善产品质量的措施和提高钢的纯净度的手段和方法。

关键词:冷镦钢;连铸坯;夹杂物;组织与性能

ML08A1冷镦钢属于低碳低硅铆螺钢,冷镦是指在常温下利用金属塑性成型的。采用冷镦工艺制造紧固件,不但效率高、质量好,而且用料省、成本低。但是冷镦工艺对原材料的质量要求较高。在ML08Al冷镦钢的标准中对于工艺性能的要求除钢中碳、硅含量都很低外,对其它的化学成分也有十分严格的要求,同时要求具有良好的塑性和表面质量,冷顶锻性能好,夹杂物含量低。

真空精炼处理装置是实现连铸冷镦钢的关键技术手段。但是,这一技术所需设备投资大,工艺复杂,处理成本高,在国内很难为一般厂家所采纳。笔者开发出转炉冶炼一钢包炉精炼、钢包吹Ar、喂线、成分微调一方坯连铸的工艺流程生产冷镦钢,收到了较好的效果。

在无真空处理的条件下铝是最好的脱氧元素。但过高的[Al]将恶化钢水的可浇性,使水口堵塞,特别对使用小型水口的小方坯连铸来说,钢水可浇性不好,很容易导致浇注时中间包水口结瘤堵塞。这是由于AI2O3在水口壁上附着粘结,以及钢液与水口耐火材料之间发生的化学反应造成的。导致拉速降低乃至中断。另外,水口内的粘附物一旦被冲掉,会造成大量钢水涌出,引起结晶器液面波动,水口粘附物也随之进入结晶器钢水内,会严重影响连铸坯的质量,甚至造成废品。通过改进工艺措施,合理地解决了低碳、低硅、高铝ML08A1冷镦钢小方坯连铸中包水口结瘤的问题,使产品质量得到保证。

1 生产工艺及实验方案

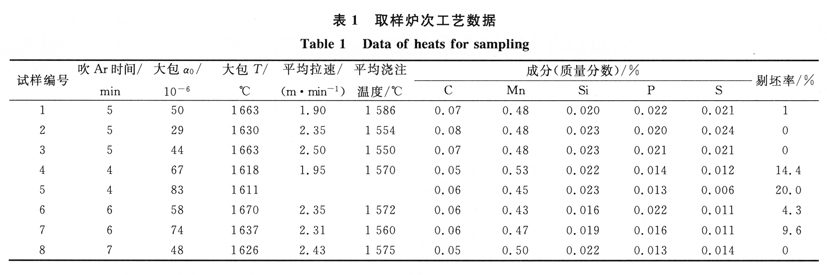

ML08A1冷镦钢的生产工艺流程为:150 t转炉冶炼→钢包炉精炼、钢包吹Ar并用MnAl、FeMn、SiCaBa合金和喂CaFe线、CaAI线进行脱氧和合金化→135mm×135mm小方坯连铸一高速线材轧制→成品盘条。ML08A1冷镦钢成分(质量分数,%):C 0.005~0.100,Si≤0.10,Mn 0.30~0.60,P≤0.035,S≤0.035,Alt≥0.020。实验共选取8炉次有代表性的连铸坯试样。对铸坯的凝固组织结构、铸坯的气孔和非金属夹杂物进行检验分析。取样炉次的工艺参数见表1。

1.1转炉和精炼

铁水条件要求:铁水温度≥1 300℃、ω(S)≤0.035%、ω(P)≤0.100%;吹炼过程要求:以脱磷为主要目标,要求全程化渣,炉温平稳上升;终点成分要求:ω(C)≥0.04%,以便降低钢中初始氧含量,ω(S)、ω(P)≤0.020%;杜绝过吹、后吹或重吹,严格挡渣,控制转炉下渣量,控制钢包渣厚≤50 mm。降低钢中原始氧含量,控制ω([O])≤80×10-6。采

用复合脱氧技术,出钢温度控制在1 625~1 645℃。

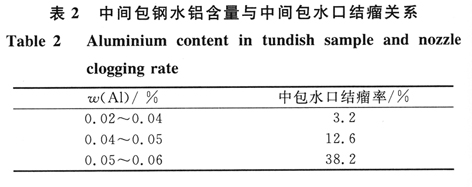

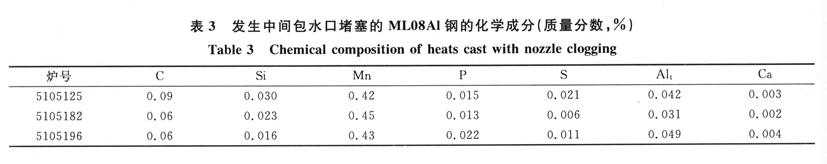

钢包炉精炼要求造好白渣,炉渣碱度R=3~4,ω(CaO)在60%左右,终渣[ω(FeO) ω(MnO)]≤1%,确保炉渣有良好的流动性和还原能力及精炼效果。含Al钢水通过钙处理,可以较好地防止水口堵塞。实践表明含Al钢水钙处理时钢水中的钙铝比大于0.1时,可使钢中高熔点的A12O3与CaO变性生成低熔点低密度的12CaO·7Al2O3(熔点1 455℃,密度2.83 g/cm3),从而消除水口结瘤。如果钙加入量不足,则容易生成高熔点的铝酸钙CaO·6Al2O3、CaO·2Al2 O3(熔点1 750℃以上),会导致水口堵塞,因此钙的加入量要适当,才能达到所需的效果。确保钢水的钙化处理,并有适量的游离钙存在于钢中,使Al2O3改质为铝酸钙,以减少夹杂物的危害。理论计算表明1 873 K时,在12CaO·7Al2O3状态下,加钙时应避免生成CaS,钢水中ω(S)要低于0.017%,为此加钙前要控制钢中的T[O]含量和硫含量,钢水还原良好,保证钢中的ω(S)要低于0.015%。此外钢中酸溶铝的控制也会直接影响钙处理的效果。钢中酸溶铝过高或过低,都会引起夹杂物含量增加从而影响钢的质量甚至造成水口结瘤。资料表明,钢中酸溶铝含量控制过低会增加钢中的氧含量,使氧化物夹杂增加,而钢中酸溶铝含量控制过高,又容易导致与渣中的氧结合,还原渣中的SiO2和MnO等化合物,使钢液中聚集的Al2O3增加。因此要合理地控制酸溶铝的含量。实验结果表明,钢中酸溶铝的含量控制在0.02%~0.04%为宜。2005年10月在生产ML08Al冷镦钢的初期,在3个浇次3炉钢由于中间包水口频繁结瘤堵塞,导致连铸机停浇,主要是由于钙和铝的含量控制不当造成的,表2为中间包钢水铝含量与中间包水口结瘤的关系。表3为发生中间包水口堵塞的ML08Al钢的化学成分。由表2和表3可看出只有铝和钙的加人量适当才能使生产顺利进行。

在吹氩站喂铁钙线进行钙处理的同时应进行吹氩搅拌,吹氩压力控制在0.6~1.0 MPa,喂铁钙线的速度是喂线工艺的关键参数,喂线过快或过慢都将影响钙处理结果。经实践检验,最佳铁钙线的喂人速度为3.0~5.0m/s。喂线处理后,将氩气流量调小,保证钢水在包内轻微运动,弱吹时间控制在3~5 min。

1.2 连铸

严格执行中问包烘烤工艺,保证中间包烘烤时间与烘烤温度;中问包烘烤结束后,检查中问包工作层耐火材料是否脱落,以防止钢水污染,确认正常后进行浇钢;中间包加入碱性钢水覆盖剂,防止钢水二次氧化,同时又能够吸收钢中的非金属夹杂物。

采用铝碳质浸入式水口保护浇注,防止钢水二次氧化,减少钢水温度损失;钢包到中间包采用长水口加氩气密封保护钢水,长水口处钢水不能暴露。控制中间包钢液温度1 555~1 575℃,同时稳定控制中间包液面高度以稳定拉速,保证连铸坯内部质量。

2 铸坯的凝固组织

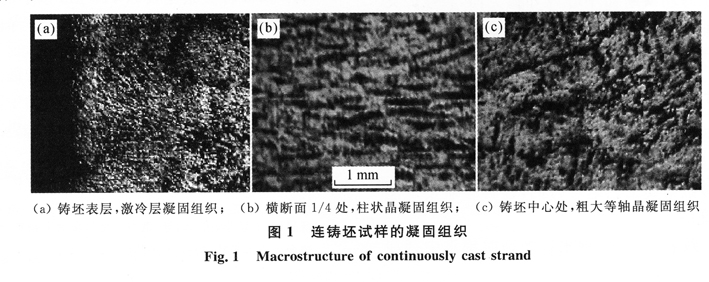

对铸坯进行取样分析检测连铸坯的凝固组织,在铸坯横断面的浸蚀试样观测到铸坯激冷层一般在1.5~3.5 mm之间,柱状晶一直生长到接近铸坯中心,中心等轴晶区宽约8~15 mm,见图1。并且随铸坯气孔量增多冷却强度降低,柱状晶粗化。与一般铸坯的凝固组织相比较,本钢种铸坯凝固组织的柱状晶相当发达,几乎达到穿晶状态。这主要是由于钢的成分中合金元素含量低,并且铸坯断面小,冷却速度快,使凝固过程中溶质元素偏析低,有利于柱状晶生长。

3 铸坯中的非金属夹杂物

冷镦钢是用于制造各种紧固件的主要原材料,其盘条须经用户多次拉拔深加工,从而要求生产的钢材具有良好的拉拔冷镦性能,即均匀的材料性能,良好的塑性和冷加工性能。为了保证这些性能,要求钢材具有较高的纯净度,尤其是钢中大于50μm的大型夹杂含量要低。因此有必要对本钢种中的夹杂物进行较深入的研究,以便于生产过程中控制其产生。

大型夹杂物是影响冷镦钢拉拔深加工的主要危害之一,用大样电解法制取钢中非金属夹杂物,将取得的较大夹杂物用电镜进行能谱分析。

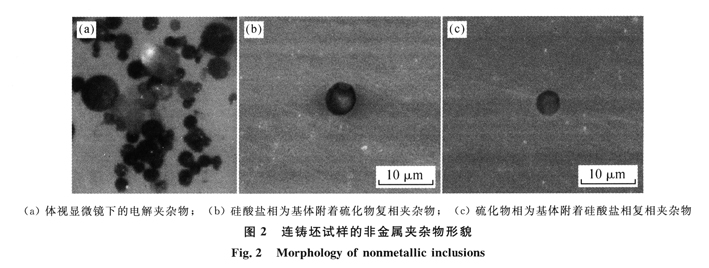

分别电解8炉钢的连铸坯试样,制取的夹杂物基本相同。其钢中大型夹杂物平均值为1.083mg/(10 kg)。由于5号试样氧含量高,其夹杂物类型更复杂,故以5号试样为例,体视显微镜拍摄的电解夹杂物照片见图2(a),可见到3种主要夹杂物,并分别作能谱分析:①透明球状夹杂物,颜色逐渐由无色透明到淡黄色或淡紫色。无色透明者为较纯的SiO2相,颜色较淡者为铁锰硅酸盐相;②灰白色不透明无光泽球状夹杂物,为复杂硅酸盐相;③不透明深灰色到黑色有光泽球状夹杂物,是复杂玻璃相。

3.1 夹杂物的金相研究及能谱分析

采用金相法观测连铸坯的非金属夹杂物,选择典型夹杂物用电镜进行能谱分析。

金相观察的主要夹杂物类型:第1种,二氧化硅和铁锰硅酸盐球状夹杂物,为简单硅酸盐类夹杂物;第2种,深灰色复杂硅酸盐夹杂物;第3种,硅酸盐与硫化物复相或双相夹杂物,有以硅酸盐相为基体附着硫化物的复相夹杂物,见图2(b),也有以硫化物相为基体附着硅酸盐的双相夹杂物,见图2(c);第4种,铁锰氧化物固溶体夹杂,大多<3μm,主要存在于5号试样中,其它炉号未见,电解的夹杂物中未见此种夹杂物,主要是由于它颗粒小,制取过程中被水冲走。

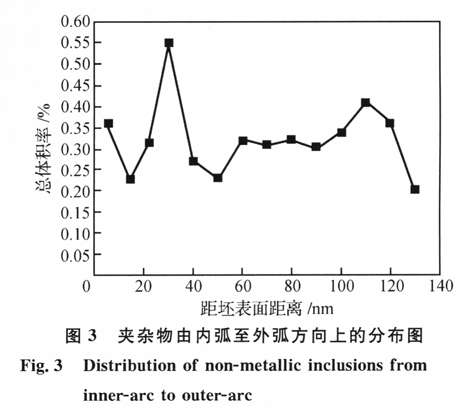

为了避开内弧侧夹杂物聚集的影响,在横断面上垂直内外弧方向上的铸坯中心取样。抛光试样在500倍显微镜下每处观测100个视场,用网格记点法测定夹杂物所占体积率。根据观测将夹杂物分为上述4种类型和3种粒径范围,在ø10μm以下、ø10~ø20μm和ø20μm以上(观测到ø30 μm以上的大型夹杂物很少,所见最大夹杂物约ø100μm)。

3.2夹杂物观测结果及分析

(1)ML08Al冷镦钢连铸坯中主要夹杂物有3种:第1种,二氧化硅和铁锰硅酸盐球状夹杂物;第2种,复杂硅酸盐夹杂物;第3种,硅酸盐与硫化物复相或双相夹杂物。

第1种夹杂物主要是钢水氧化产物。

第2种夹杂物主要是钢水氧化产物和脱氧产物的融合物。

第3种夹杂物的形成是由于氧含量较高,使S在铁中的溶解度降低,因此在凝固过程的较高温度下就开始沉淀。硫化物的析出和钢的脱氧产物液态铁锰硅酸盐的析出同时进行,就形成硅酸盐与硫化物相复合夹杂物。而由于偏晶反应的结果形成一种球形的硫化物中含有氧化物的溶液,当温度下降时夹杂物中先是硫化物从硅酸盐中析出,而后是氧化物沉淀,固态下是一种双相夹杂物。当钢水氧含量高,硅含量很低时(如5号样炉次ω(Si)=0.006 %),将出现大量的铁锰氧化物固溶体夹杂。钢水含氧高还可造成对耐火材料的侵蚀,产生含Zr的复杂硅铝酸盐夹杂。

(2)由7个炉次3种夹杂物平均在3个粒径范围和总量上的体积率分布中,第1和第2两种夹杂物在3个粒径范围都有分布,第3种夹杂主要以ø10μm以下的状态存在,且大多<3μm,它的各尺寸平均体积率之和最高,即夹杂中它的含量最高。但大型夹杂以第1种最多,第2种次之。

(3)在铸坯横断面中心垂直内外弧方向上,由表层至铸坯中心的各炉夹杂物总含量的体积率分布是随机的。但随钢水氧含量的增高,其各部位夹杂物总量有升高的趋势。

(4)在铸坯横断面中心内外弧方向,7号炉夹杂物总含量的体积率的分布在内弧侧距坯表面约30 mm处最高,它的体积率为0.55 %,见图3。

4 结论

(1)采用氧气顶、底复吹转炉冶炼和LF钢包精炼炉精练后经135 mm×135 mm方坯连铸生产ML08Al冷镦钢其工艺是可行的,连铸坯质量是能够得到保证的。

(2)实践表明含A1钢水钙处理时钢水中钙加入量要适当,才能达到所需的效果。确保钢水的钙化处理,并有适量的游离钙存在于钢中,使A12O3改质为铝酸钙,以减少夹杂物的危害。

(3)铸坯中主要夹杂物有3种,即二氧化硅和铁锰硅酸盐球状夹杂物;复杂硅酸盐夹杂物和硅酸盐与硫化物复相或双相夹杂物。当钢水氧含量高,硅含量很低时出现大量的铁锰氧化物固溶体夹杂。钢水含氧高还可造成对耐火材料的侵蚀,产生含Zr的复杂硅酸盐夹杂。

(4)第3种夹杂主要以ø10μm以下的状态存在,它在铸坯中的氧含量高时大量出现。但大型夹杂以第1种最多第2种次之。

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页