转炉一精炼一连铸过程钢中氧的控制

来源:蔡开科 北京科技大学冶金与生态工程学院 |浏览:次|评论:0条 [收藏] [评论]

摘要:本文概要论述钢中氧的重要性,分析了炼钢一精炼一连铸过程中影响钢水氧含量的因素及降低钢水总氧的工艺技术,介绍了钢包精炼、RH处理和中间包钢水总氧预测模型。

1 钢中的氧一钢洁净度的量度

炼铁是一个还原过程:

高炉内加入还原剂(C、CO)把铁矿石巾的氧(Fe3O4、Fe2O3)脱除,使其成为含有C、Si、Mn、P、S的生铁。

炼钢是一个氧化过程:

把纯O2吹入铁水溶池,使C、Si、Mn、P氧化变成不同含碳量的钢液,

当吹炼到终点时,钢水中溶解了过多的氧,称为【O】镕或a[O],出钢时,在钢包内必须进行脱氧合金化,把[O]溶转变成氧化物夹杂,可用[O]夹杂表示,所以钢中氧可用总氧T[O]表示为:

T[O]=[O]溶 [O]夹杂

出钢时:钢水中[O]夹杂→0,T[O]=[O]溶;

脱氧后:根据脱氧程度的不同[O]溶→0,T[O]=[O]夹杂。

因此,可以用钢中总氧T[O]来表示钢的洁净度,也就是钢中夹杂物水平。钢中T[O]越低,则钢就越“干净”。

为使钢中T[O]较低,必须控制:

降低[O]镕:控制转炉终点a[O],它主要决定于冶炼过程;

降低夹杂物的[O]夹杂:控制脱氧、夹杂物形成及夹杂物上浮去除一夹杂物工程概念(Inclusion Engineering)。

随着炉外精炼技术的发展,钢中的总氧含量不断降低,夹杂物越来越少,钢水越来越“干净”,甚至追求“零夹杂物”,钢材性能不断改善。

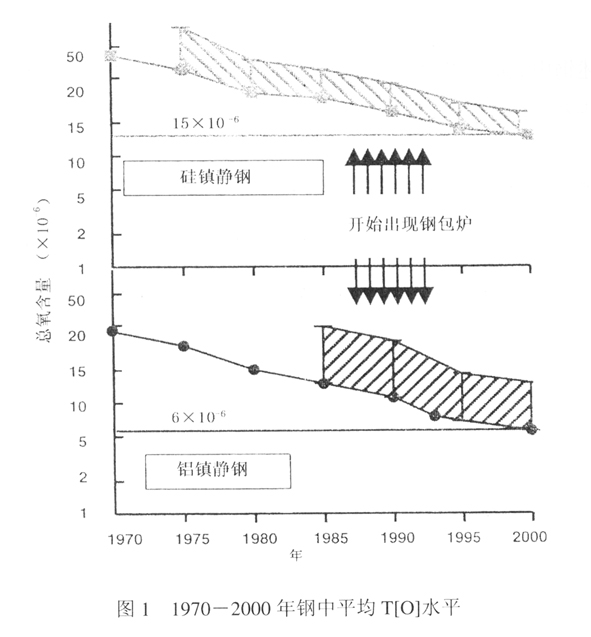

◆ 1970—2000年钢中T[O]演变如图1所示。由图可知,由于引入炉外精炼,对硅镇静钢,T[O]可达15~20ppm,对铝镇静钢,T[O]可达到<10ppm。

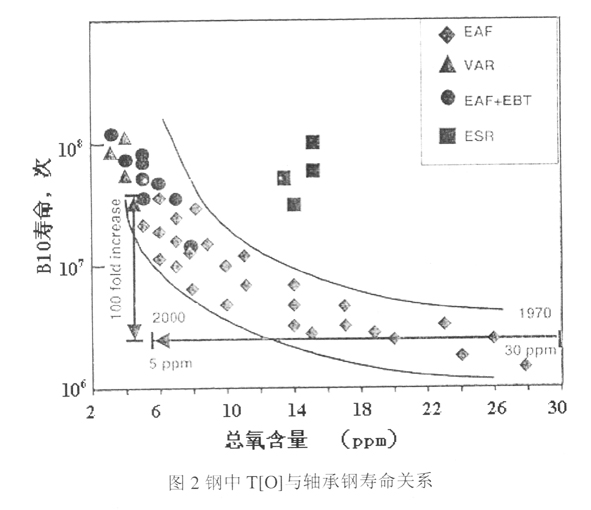

◆ 轴承钢T[O]由30ppm降到5ppm,疲劳寿命提高100倍如图2所示。总氧含量 (ppm)

◆ 钢中T[O]与冷轧板表面质量存在明显对应关系

美国Weirton公司生产0.15mm厚薄板,在DTR生产线上检查120个板卷发现:

T[O],ppm 质量指数

15~20 81

21~25 72

26~30 68

>30 35

T[O]越低,冷轧板质量越好,T[O]在40~l00ppm时废品率非常高。

◆ 川崎Mizushima把中间包T[O]作为钢水洁净度标准,生产试验表明:

中间包钢水T[O]<30ppm 冷轧薄板不检查,用户接受

T[O]=30~55ppm 冷轧薄板需检查

T[O])55ppm 冷轧薄板降级使用

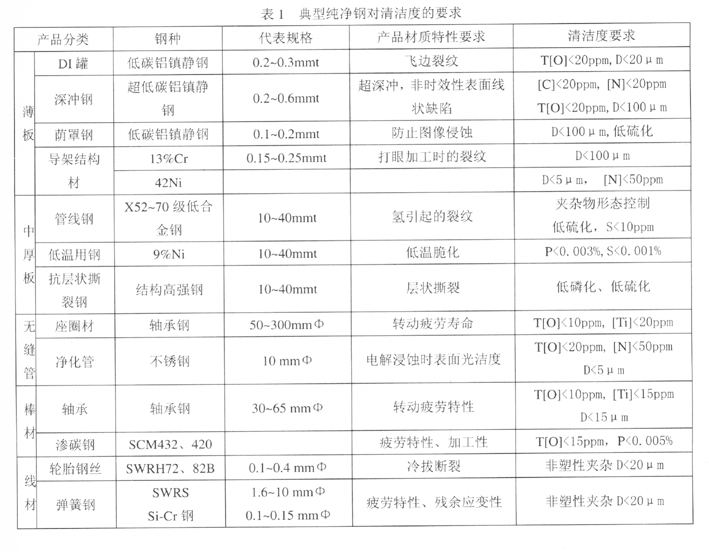

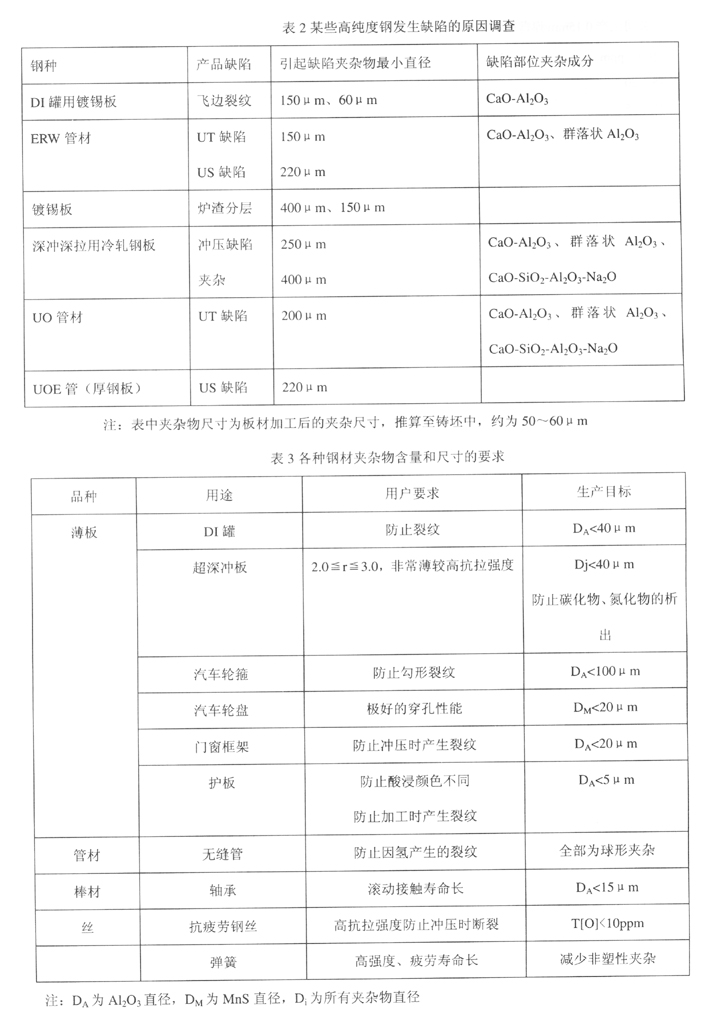

产品质量缺陷不仅与钢中总氧T[O]有关,还与夹杂物种类、尺寸、形态和分布有关,如表1、表2、表3所示。

由以上数据表明:

· 钢中T[O]低,说明钢中夹杂物数量少,钢水较“干净”

· 洁净钢是一个相对概念,钢中T[O]控制到什么水平,决定于钢种和产品用途;

· 产品质量不仅要控制夹杂物数量,而且夹杂物的形态、尺寸和分布也要得到控制。

那么如何控制钢中T[O]呢?

2.转炉终点钢中氧的控制

T[O]=[O]溶 [O]夹杂

出钢时:[O]夹杂→0,T[O]=[O]溶

生产统计表明,终点[O]溶(a[O])决定于

(1)终点[C]

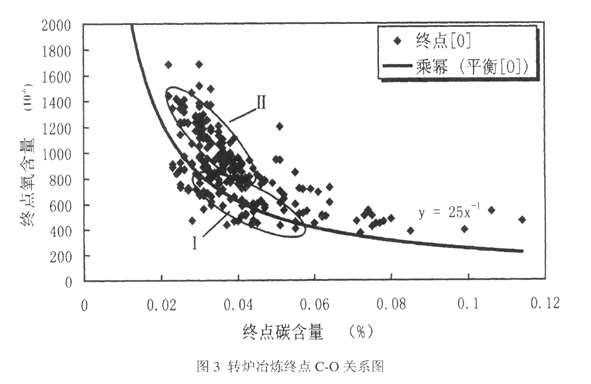

从某厂转炉冶炼终点由副枪测定的C和a[O]统计关系如图3所示,由图可知:

I区:[O]溶波动在C一O平衡曲线附近

[C][O]=0.0027 炉龄<2500炉

II区:[O]镕远离C一O平衡曲线

[C][O]=0.0031~0.0037 炉龄>2500炉

当炉龄大于3000炉,达到7500炉甚至10000炉,钢水中[C][O]积远离平衡线,且波动较大,这可能与采用溅渣护炉操作,降低了复吹冶金效果有关。

(2)终点温度

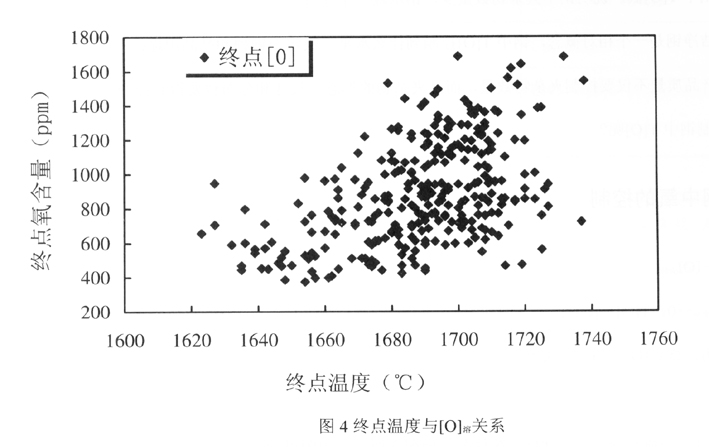

生产统计转炉终点钢水温度与a[O]关系如图4所示。

当终点[C]=0.025~0.04%时,随着温度的升高,终点[O]溶呈上升趋势。当T>1680℃时,终点[O]溶明显增加。

(3) 终渣(FeO)

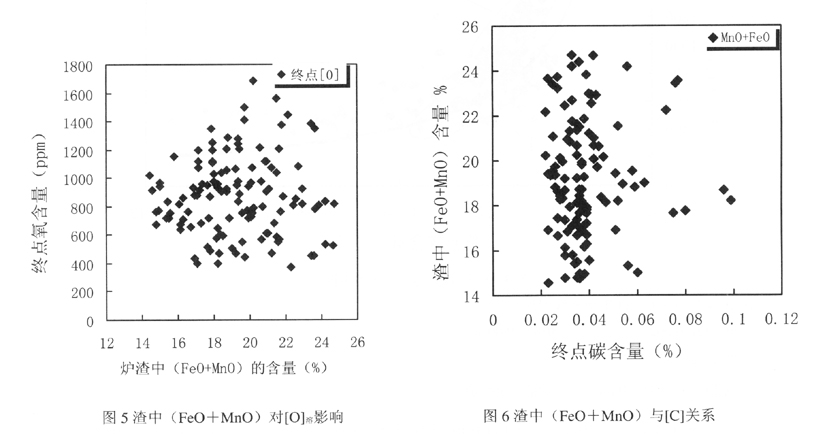

如图5、6所示,当终点【C】=0.02~0.06%时,终点渣中(FeO MnO)为14~24%,而终点[O]溶波动较大。

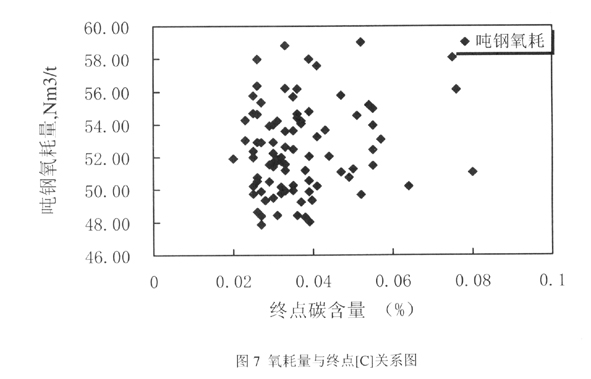

(4)氧耗量

如图7所示,终点[C]=0.02~0.06%,氧耗量在48~58Nm3/t之间,而终点[O]镕波动在400~1400ppm(图5)。

说明终点[C]越低(或后吹),吹入氧主要用来氧化铁,使渣中FeO大增(图6),同时增加了终点[O]溶。

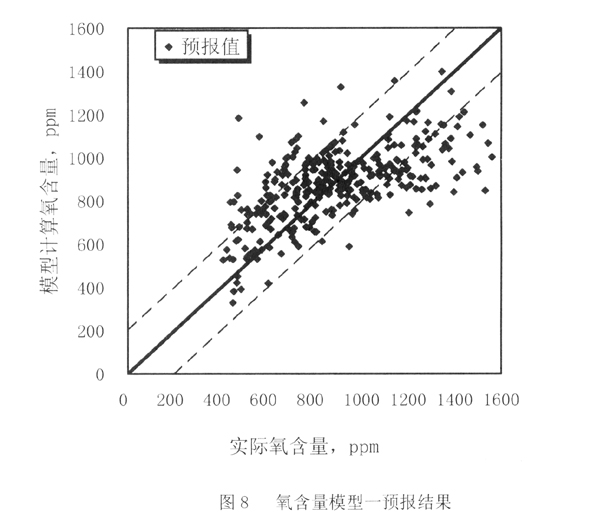

(5)转炉终点[O]溶预报模型

根据确定的控制变量,采用多元回归分析,得到转炉终点氧含量预报模型:

[O]溶=-3712.923 16.383[C]铁 248.706[Si]铁-1014.045[Mn]铁-3523.575[P]铁-1.221T

铁一1.254R废 18.057/[C]终一2640.148[Mn]铁 3523.575[P]终 3.749T终一3.55×10-2Q 8.917(FeO)

预报结果如图8所示,预报值与实测值相对误差在±

由以上统计方程可知,在铁水成分和吹炼制度一定的条件下,要降低转炉终点[O]溶,必须准确控制终点钢水碳和温度:

● 控制[C]终不要<0.035%

● 控制终点温度在1640~

● 渣中(FeO MnO)在14~18%

● 提高转炉终点碳和温度的命中率,杜绝后吹

● 强化复吹效果(尤其是对低碳钢)

[C]终= 0.02~0.05% 顶吹终点[O]溶=700ppm~900ppm

[C]终=0.02~0.05% 复吹终点[O]溶=250ppm~600ppm

采用动态控制,提高转炉[C]和温度的双命巾率,减少后吹,加强溅渣护炉后高炉龄的复吹效果是降低转炉终点[O]溶含量的有效措施。既可节约铁合金消耗,更重要的是从源头上减少钢巾夹杂物生成,提高钢的洁净度,这对生产低碳钢或超低碳钢的冷轧薄板是非常重要的。

3.钢中氧的转换一脱氧与夹杂物生成

转炉吹炼终点,钢中[O]溶很高,出钢时在钢包进行脱氧合金化,其目的:

合金化达到钢种所规定的成分

夹杂物工程,控制合适的夹杂物组成、形态和尺寸,促进夹杂物上浮去除。

根据脱氧程度不同,模铸时分为:

沸腾钢

半镇静钢

镇静钢

而连铸时,基本为镇静钢,根据钢种和产品质量,脱氧分为三种模式:

硅镇静钢(用Si Mn脱氧)

硅一铝镇静钢(Si Mn 少量Al脱氧)

铝镇静钢(用过剩A1脱氧[A1]s>0.01%)

3.1硅镇静钢

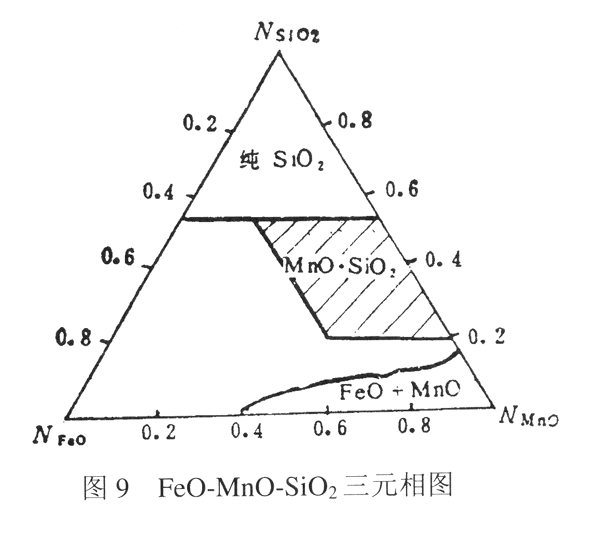

用Si Mn脱氧,如图9所示,形成的脱氧产物有:

·纯SiO2(固体);

·MnO·SiO2(液体);

·MnO·FeO(固溶体)。

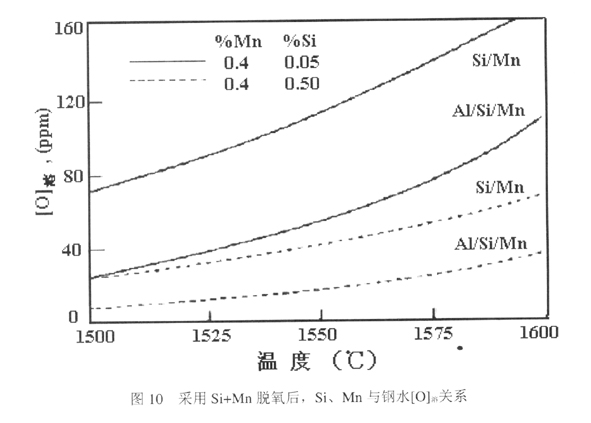

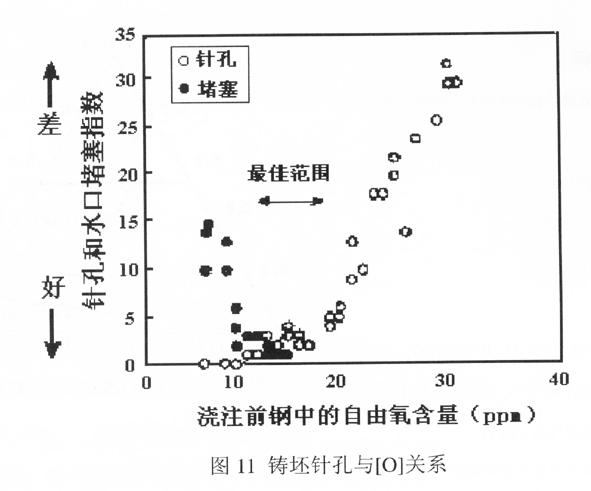

对于硅镇静钢,与Si、Mn相平衡的[O]溶较高,为40~60 ppm(图10所示),在结晶器内钢水凝固时易生成皮下针孔或气泡(图11)。

采用Si Mn脱氧后,与脱氧产物相平衡的钢水[O]溶与铸坯质量关系如图1l所示。

由图可知:

[O]<l0ppm SiO2析出水口堵塞

[O]>20ppm 铸坯气孔增加

[O]=10~20ppm 最佳范围

硅镇静钢,严格控制加入铝脱氧,钢中酸溶铝[Al]s几乎为零(<0.002%)。水口堵塞不是A12O3而是SiO2夹杂所致。为此应生成MnO.SiO2液态夹杂(图9),应控制Mn/Si:

Mn/Si低时形成SiO2夹杂,增加了水口堵塞可能性

Mn/Si高时生成典型的液态MnO.SiO2(MnO 54.1%,SiO2 45.9%),夹杂物容易上浮

因此操作者应调整钢成分,保持Mn/Si>2.5生成液态的MnO·SiO2,有利于夹杂物上浮。但在一定温度下与Si、Mn相平衡的[O]溶较高(图10),当钢水浇入结晶器会产生C-O反应使坯壳生成皮下针孔,同时生成MnO·SiO2浮渣也污染了钢水。为此在LF炉精炼采用白渣操作 Ar搅拌,钢渣精炼扩散脱氧既能把钢水中[O]溶降到<20ppm,也能有效的脱硫,把[S]降到<0.01%。

3.2硅一铝镇静钢

仅用Si Mn脱氧,铸坯易形成皮下针孔,为此用Si Mn 少量铝脱氧。但如何既要保持连铸的可浇性又要防止铸坯产生皮下针孔呢?

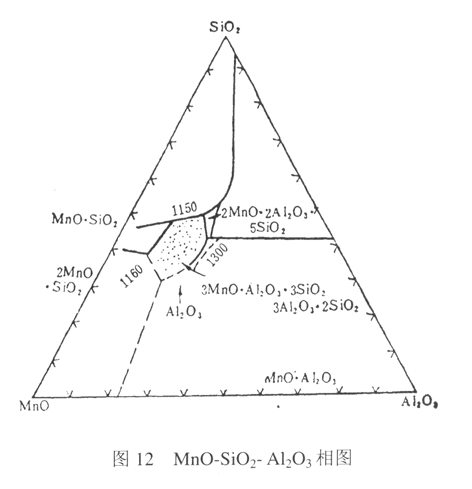

用Si Mn 少量铝脱氧,如图12所示,形成的脱氧产物可能有:

● 蔷薇辉石(2MnO·2A12O3·5SiO2);

● 锰铝榴石(3MnO·A12O3·3SiO2);

● 纯A12O3(A12O3>25%)。

要把灾杂物成分控制在相图中锰铝榴石的阴影区,这样就可达到:

● 夹杂物熔点低(1400℃),球形易上浮

● 热轧时夹杂物可塑性好(800~1300℃);

● 锰铝榴石灾杂物中A12O3接近20%左右,变形性最好

● 无单独A12O3的析出,钢水可浇件好,不堵水口

● 脱氧良好,不生成气孔

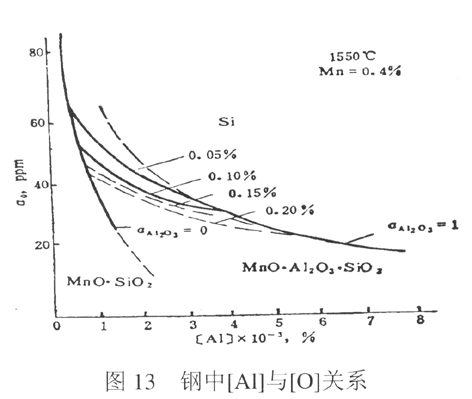

理论计算指出,在钢中Si=0.2%,Mn=0.4%,温度为1550℃条件下若钢中[Al]s≤0.006%,则钢中[O]<20ppm,生成锰铝榴石而无A12O3析出(图13),钢水可浇性好,铸坯又不产生皮下气孔。这对连铸生产是非常重要的。对于高碳硬线钢,用Si Mn脱氧控制好钢巾的[Al]s来得到易变形的锰铝榴石而防止脆性A12O3夹杂析出,这对于防止拉拔脆断是非常重要的。

3.3铝镇静钢

对于中低碳细晶粒钢,要求钢中酸溶铝[A1]s≥0.01%;对于低碳铝镇静钢,为改善薄板深冲性能,要求钢中[A1]s=0.02—0.05%,为此要求用过剩铝脱氧。这样,需要解决两个问题

(1)加铝方法:

如何把铝加到钢水中达到目标值,且铝的回收率尽可能高。

(2)如何避免A12O3夹杂的有害作用。

对于加铝方法:将一部法加铝法改为两部法加铝

● 出钢时加铝量脱除钢水中超出C一0平衡的过剩氧量

● 精炼加铝量为脱除C相平衡的氧+目标铝含量(喂铝线)。

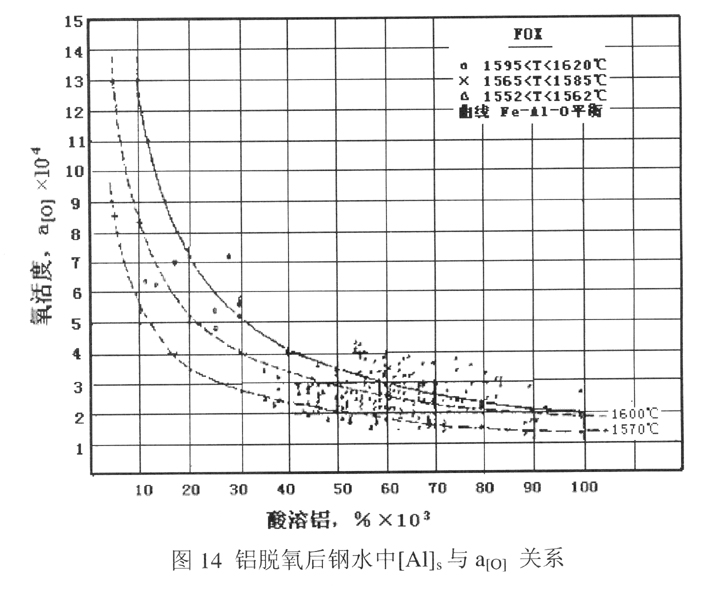

钢水中与酸溶铝[A1]s相平衡的[S]溶很低为4~8ppm(图14所示),脱氧产物全部为A12O3,其害处:

● A12O3熔点高(2050℃),钢水中呈固态

● 可浇性差,堵水口;

● A12O3可塑性差,不变形,影响钢材性能,尤其是深冲薄板的表面质量。

为此,采用钙处理(喂Si—Ca线或Ca线),来改变A12O3形态。

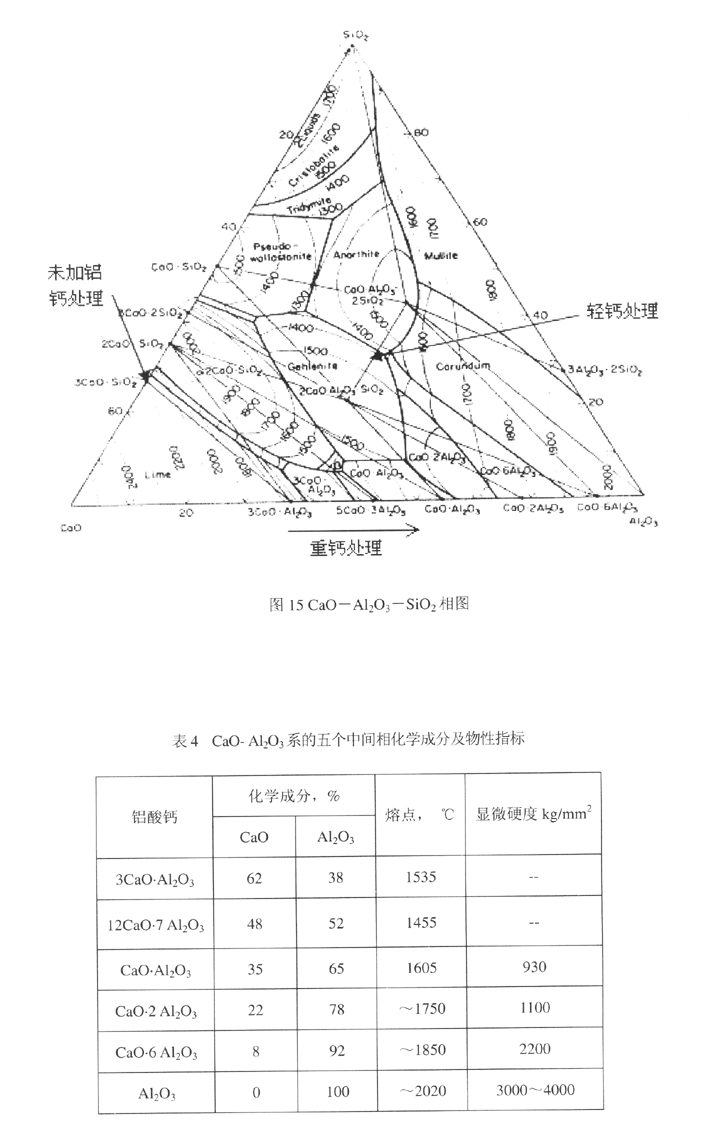

(1)加铝较少,[Al]s较低,采用轻钙处理:

轻钙处理后生成钙长石CaO·A12O3·2SiO2(CaO 20~25%,A12O3 37%,SiO2 44%)

或钙黄长石2CaO·A12O3·SiO2(CaO 40%,A12O3 37%,SiO2 22%)。希望把夹杂物成

分控制在CaO—SiO2一A12O3相图中的阴影区(图15)。夹杂物钙长石熔点低(1200~1400℃),在钢液易上浮,可浇性好,不堵水口;热轧时夹杂物易变形不会发生拉拔脆断现象。

(2)加铝较多,[A1]s较高,采用重钙处理:

溶解钙与钢水中固相A12O3生成不同组成的铝酸钙(CaO—A12O3)夹杂(图15),CaO和A12O3生成五个中间相其组成与熔点见表4。应控制钢中钙含量,避免生成中间相CA6、CA2、CA而生成液相的12CaO·7 A12O3,有利于夹杂物上浮,也能够防止水口堵塞。生成的铝酸钙夹杂中富集CaO,有高的硫容量,能吸收足够的硫,当钢水凝固时,夹杂物中硫的溶解度降低,硫化物(CaS)沉淀形成中心为铝酸钙CaO—A12O3,外壳为CaS的双相夹杂。钢中加入的Ca除与A12O3反应外,还能与硫反应生成CaS。CaS也会引起水口堵塞。为提高钙处理转变A12O3为12CaO·7A12O3的效率,应控制钢水中的硫含量小于0.01%。若S=0.010~0.015%,钙处理后有CaS生成;S=0.030~0.040%时,钙处理首先生成CaS,CaS堵塞水口严重。钙处理铝镇静钢,判断钢水中A12O3向球化转变的指标,文献中有不同的说法:

● Ca/A1>0.14

● Ca/T[O]=0.7~1 .2

对于铝镇静钢钢,钙处理后:

● 解决了可浇性,不堵水口;

● 夹杂物易上浮去除;

● 消除了A12O3不变形夹杂物对钢性能的有害作用。

4.钢水中氧的降低一脱氧夹杂物排除

4.1钢水夹杂物的去除步骤

脱氧合金化后,[O]溶几乎全部转变夹杂物,此时,[O]溶→0,T[O]=[O]夹杂。要得到T[O]低,则要降低[O]夹杂,去除脱氧产物。它决定于三个过程:

(1)夹杂物形成

● 脱氧元素的溶解,化学反应能力

● 脱氧产物的形核长大。

(2)钢水巾夹杂物传输到钢/渣界面

灾杂物尺寸,炼钢条件下脱氧生成l~5 μm夹杂物

● 夹杂物碰撞聚合,尺寸5~200 μ m

● 夹杂物性质:液态或固态

● 夹杂物上浮:溶池静止还是流动

(3)渣相吸收

● 钢/渣界面能

● 夹杂物溶解于渣相能力

· 渣相的成分、温度、渣量

4.2夹杂物排除方法:

采用钢包精炼钢水巾夹杂物去除条件:

● 控制脱氧产物合适的组成

· 控制钢包合适的顶渣成分(碱度、A12O3、MnO、MgO)

● 溶池的搅拌能力

钢包精炼方法有:钢包吹Ar、LF、VD、RH等。经过钢包精炼后,钢水中T[O]可降到30~20ppm,甚至<10ppm。

4.3钢水总氧预测模型

(1)钢包精炼钢水中总氧预测模型:

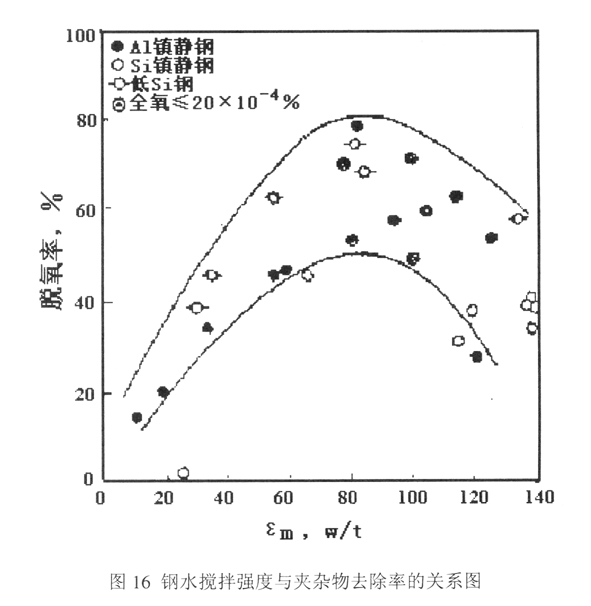

钢包精炼吹Ar搅拌时,增加钢水的搅拌强度,可促进钢水巾夹杂物聚合上浮,降低钢水中T[O]量,这已有很多报道。图16表示钢水搅拌强度与夹杂物去除率的关系。

由图可知,搅拌强度增加,夹杂物上浮率增加,但搅拌强度过大则会有渣子卷入,反而会增加钢中夹杂物,所

以应控制好合适吹Ar流量和压力。

钢包吹Ar后,钢水中总氧T[O]预测模型可表示为

T[O]=([O]i一[O]e)exp{-AKefft/v) [O]e

式中: [O]i:初始氧含量,ppm; [O]e:与脱氧产物相平衡的氧含量,ppm

A:溶池表面积,m2; V:溶池体积,m3

t:处理时间,min;

Keff:有效质量传质系数,m/min(决定于搅拌能)

由上式可知,钢包精炼钢水中T[O]与搅拌强度、钢包容量、处理时间等有关。

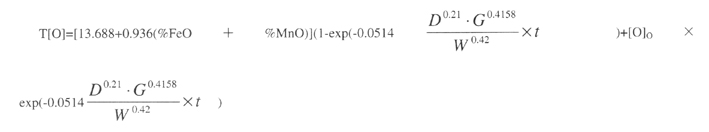

(2)RH处理过程,钢水中总氧预测模型:

RH处理后,钢水中总氧T[O]可表示为:

式中:D:浸渍管直径 cm

W:钢包钢水重量 t

G:吹Ar流量 l/min

t:钢液处理时间 min

[O]o:处理前钢水初始氧含量ppm

由上式可知,RH处理过程中钢水中总氧量与钢包内衬材质、钢包渣氧化性、RH处理时间、RH浸渍管直径、

吹氩流量、钢水循环流量以及处理钢水量有关。

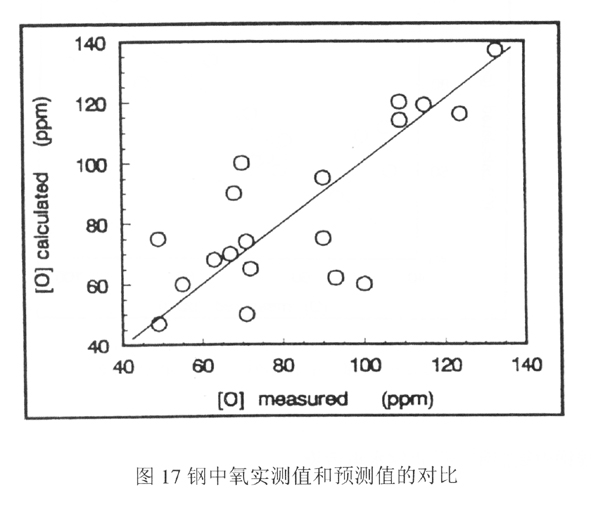

RH钢水中T[O]预测计算值与实测值比较如图17所示。

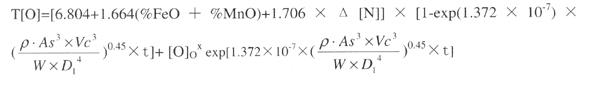

4.4中间包钢水钢水中总氧预测模型:

示为

中间包是一个连续冶金反应器,钢水在流动过程中,要采取措施促进夹杂物上浮。中问包钢水总氧T[0]可表

式中:

△[N]:钢包一中间包吸氮量,ppm

As:铸坯断面积, mm2

Vc:拉速 m/min

D1:中间包水口直径 mm

W:中间包钢水重量 t

ρ:钢液密度 kg/cm3

t:浇注时间 min

由上式可知:中间包钢水中T[O]与渣的氧化性、钢水吸氮量、钢水流量和钢水在中间包的停留时间有关。

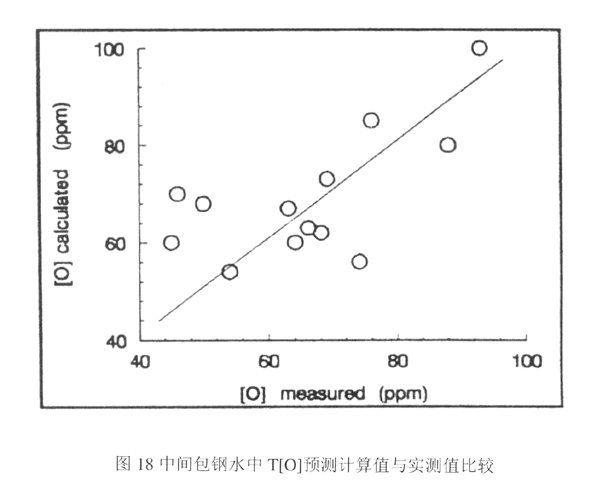

中间包钢水中T[O]预测计算值与实测值比较如图18所示。

5.连铸过程钢中氧控制一防止钢水再污染

钢水经炉外精炼处理后,铡水中T[O]可以达到30~10ppm,甚至更低一些。钢水中脱氧产生的夹杂物大部分(85%以上)都上浮排除,可以说钢水很“干净”。但如何保持在铸坯中T[O]与炉外精炼后钢水中T[O]处在同一水平呢?

否则炉外精炼的效果将前功尽弃。在连铸过程中的任务是:

防止钢水再污染

设法进一步排除夹杂物

为此,在连铸过程中采用的技术措施包括:

(1)防止二次氧化

● 保护浇注(△[N]:<3~5 ppm)

● 碱性包衬

● 碱性覆盖剂

● 中间包密封充Ar

(2)防止浇注过程下渣

示踪试验追踪铸坯中夹杂物来源是:

外来夹杂占41%,二次氧化占39%,脱氧产物占20%。

可见,防止浇注过程的二次氧化和下渣卷渣是提高铸坯洁净度的有效措施。防止浇注过程下渣的措施有:

● 钢包下渣检测器

● 中间包恒重操作

(3)防止结晶器卷渣

● 结晶器液面控制(±

● 结晶器钢水流动的稳定性

● 合适的保护渣

(4)浇注过程中促进夹杂物进一步排除

● 中间包挡墙 坝、阻流器

· 中间包电磁离心旋转

● 结晶器的电磁搅拌(EMS)

● 结晶器的电磁制动(EMBR)

(5)提高非稳态浇注操作水平

所谓稳态是指拉速正常的浇注操作。非稳态是指开浇、换钢包、浇注结束、拉速突然发生变化的浇注操作。生产试验指出,以稳态浇注铸坯中T[O]指数定为l,非稳态浇注的T[O]指数:头坯1.44~2.38,连浇坯1.10~1.17,尾坯1.02~1.22。大型灾杂物指数:正常坯为1,而头坯3.86~7.23,连浇坯1.87~8.

以上事实说明,非稳态浇沣使铸坯洁净度明显恶化,如何提高非稳态浇注的操作水平,把铸坯洁净度提高到稳态浇注的水平是提高连铸坯整体质量水平的关键,应引起足够重视。

6.结论

提高钢的洁净度应从产生夹杂物的源头抓起,尽可能控制转炉终点的[O]溶在较低的范围;

根据钢种和产品质量,采用有效的钢包精炼把产生产品缺陷的夹杂物消灭在钢水进入结晶器之前是获得“干净”钢水的关键;

连铸过程一是防止钢水再污染,二是在钢水流动过程中要创造条件去除夹杂物,三是提高非稳态浇注操作水平,才能保证最终产品的洁净度。

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页