邯钢CSP连铸机常见漏钢形式及预防措施

来源:郑伟栋 吴忠有 牛书宪 |浏览:次|评论:0条 [收藏] [评论]

邯钢CSP连铸机常见漏钢形式及预防措施

郑伟栋 吴忠有 牛书宪

(邯钢技术中心)(邯钢三炼钢)(邯钢连铸连轧厂)

摘要:结合邯钢CSP生产实践,对邯钢CSP连铸机漏钢原因进行了分析并提出了预防措施。生产实践表明:通过加强中间包及结晶器的准备工作,提高开浇操作水平,可有效减少开浇漏钢;通过优化钢水成分、提高钢水纯净度、优化保护渣性能、加强结晶器铜板表面质量的检查、提高格栅表面质量、提高水口材质、保持好结晶器合适的锥度、控制好结晶器热流比及拉速,可有效减少浇注过程中漏钢。

关键词:CSP连铸机 漏钢 预防措施

1前言

邯钢CSP连铸机采用的是第三代液芯压下技术,位置传感器电缆及液压管线特别多,漏钢会造成大量设备损坏,生产中断,钢水回炉,给生产组织带来混乱,严重影响了连铸机产量,降低了经济效益,增加了工人劳动强度,因此,在生产中应尽量避免连铸漏钢的发生。本文探讨了邯钢CSP连铸机常见的几种漏钢形式,对漏钢原因进行了分析,并对邯钢CSP连铸机近几年来预防漏钢的生产实践做了一个阐述。

2邯钢CSP连铸机常见漏钢形式及漏钢机理

由于CSP连铸机采用漏斗型结晶器、铸坯薄、冷却强度大、拉速高,漏钢的几率相对其他板坯连铸机要大的多,邯钢CSP连铸机常见漏钢形式有:开浇裹渣漏钢和悬挂漏钢,浇注过程中的粘结漏钢、裹渣漏钢、凹陷漏钢、纵裂漏钢、角裂漏钢。无论那种形式的漏钢,其漏钢的机理都是指在连铸过程中,凝固坯壳出结晶器后,坯壳抵挡不住钢水静压力和拉坯力的作用,在坯壳薄弱处发生断裂而使钢水流出。

3邯钢CSP连铸机漏钢原因分析及预防措施

3.1开浇漏钢

原因分析:邯钢CSP在开浇过程中,多次发现结晶器内钢水液面上悬浮着乒乓球大小的团状物,分析其来源有:一是钢水中的大型夹杂,二是中间包耐材形成的大型夹杂。但CSP连铸机开浇第一炉钢水一般精炼时间都比较充分,钢水中的大型夹杂物有充分的时间上浮,故钢水中带来的如此大型的夹杂物的可能性比较小,中间包耐材脱落形成大型夹杂的可能性比较大。

预防措施:(1)中间包烘烤前务必认真清扫,特别是靠近水口碗部附近区域杂物必须清除;(2)严格中间包的修葺和烤包制度,开浇前认真检查水口碗部附近区域,如有耐材脱落应使用工具将其挑至远离水口处;(3)开浇操作应使用专用开浇捞渣工具将大型杂物挑出,如实在挑不出应将其击碎并快速拨向结晶器中央,禁止杂物贴到结晶器壁上。

原因分析:结晶器角逢大,钢水钻入角逢,形成冷钢,致使拉坯受阻,将坯壳撕裂,铸坯拉出结晶器漏钢[1];或是在铜板上口四角缝处有挂钢与初生坯壳连接,致使拉坯受阻,将坯壳撕裂,铸坯拉出结晶器漏钢。

预防措施:(1)结晶器上线前认真检测结晶器角缝;(2)浇次间作生产准备务必用塞尺测量结晶器角缝,如角缝大于

3.2浇注过程中漏钢

原因分析:粘结漏钢是钢水直接与结晶器铜板接触形成粘结点,粘结点处初生坯壳在结晶器振动和拉坯双重作用下被撕裂,内部钢液填补撕裂点形成新的粘结点,此过程反复进行,粘结点随坯壳运动不断下移,形成较薄的坯壳,直到出结晶器下口,由于坯壳强度不够,抵挡不住内部钢水静压和拉坯力,出现破裂形成漏钢。而导致钢水直接与结晶器铜板接触的主要原因是结晶器液面波动过大导致钢液弯月面破损[2],或是保护渣性能不合理液渣瞬时隔断导致钢水直接与结晶器铜板接触。

预防措施:(1)尽可能保持恒定拉速,调节拉速要缓慢进行,防止拉速变化过大导致结晶器液面波动过大;(2)主控工根据液面波动情况迅速判断浸入式水口是否穿孔,如是立即无条件停浇;(3)主控工根据钢水成分和过热度控制好拉速,根据宽面热流变化情况迅速判断是否发生大面积粘结并迅速采取控制拉速等措施;(4)开发性能优良的保护渣,避免保护渣在使用过程中结块或形成大的渣条;(5)捞大的渣条要轻挑慢起,防止液渣大量涌向一处而造成其他地方润滑不良。

原因分析:(1)钢水中大型夹杂多;(2)结晶器液面波动过大造成卷渣;(3)捞渣过程中大型渣条掉入结晶器。

预防措施:(1)提高钢水纯净度,保证钢水净吹时间;(2)中间包采取高液面浇注;(3)提高大包自开率,改进大包保护浇注;(4)开发性能优良的保护渣,保证合适的液渣层厚度;(5)加强捞渣操作,改进捞渣制度,将结晶器保护渣定时捞渣改为液面下降时捞渣。

原因分析:铸坯凹陷严重会导致漏钢,铸坯凹陷的形成与结晶器倒锥度密切相关,倒锥度过大会造成窄面铜板挤压宽面坯壳导致纵向凹陷的产生,倒锥度过小会造成窄面铸坯鼓肚而导致角部凹陷。格栅表面粗糙不平,会导致保护渣堆积逐渐形成“黑石头”造成铸坯凹陷;铸坯凹陷还与保护渣的性能、二冷水参数等有关。

预防措施:(1)严格根据钢种、断面确定合适的锥度,尽量避免频繁、过大变化锥度;(2)提高格栅质量;(3)开发性能优良的保护渣,保证坯壳冷却均匀;(4)优化二冷配水,换扇形段后要逐段检查二冷水,浇注过程中要密切关注二冷水流量、压力等变化情况。

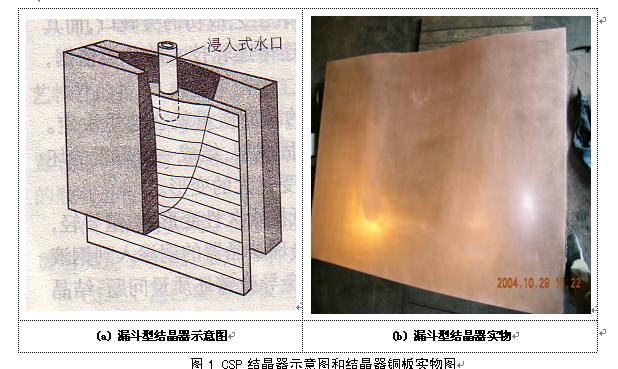

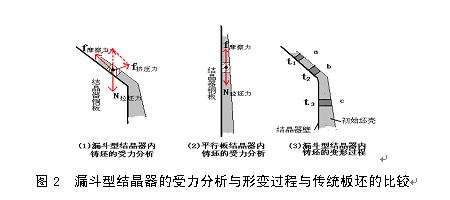

原因分析:CSP连铸机由于其特有的漏斗型结晶器(图1),铸坯的受力与在传统平行板结晶器内的受力有较大差异,并且坯壳在凝固过程中不断进行几何形变,纵裂漏钢的几率相对其他连铸机要大的多,其受力分析与形变过程见图2[3]。在生产过程中发现,薄板坯纵裂与钢水成分及温度、结晶器铜板表面质量、结晶器热流、保护渣控制热流的能力、水口损坏密切相关。

预防措施:(1)优化钢水成分,使其远离包晶区,控制钢水中P、S含量,提高钢水纯净度;(2)控制钢水过热度在15℃~

原因分析:邯钢CSP连铸机投产初期角裂漏钢所占比例相当大,通过对多次角裂漏钢的分析,认为造成角裂漏钢的主要原因是铸坯窄边冷却强度不够,初生坯壳过薄支撑不住钢水静压力而漏钢。

预防措施:(1)提高结晶器铜板窄面与宽面热流的比值,控制热流比到85%以上;(2)控制结晶器铜板窄面单边倒锥度在3.0以上;(3)结晶器窄面热流低于1.4Mw/m2必须停浇。

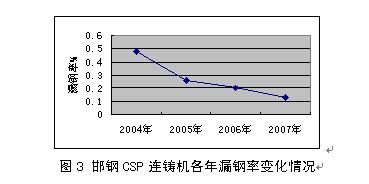

4效果

通过对每次漏钢原因的认真分析和有针对性的制订出了预防措施,邯钢CSP连铸机各种形式漏钢次数逐年减少,漏钢率逐年下降,2004年漏钢率为0.48%,2005年漏钢率降低到0.26%,2006年漏钢率降低到0.20%,截至2007年2月底,2007年漏钢率仅为0.13%(见图3)。

CSP连铸机由于采用漏斗型结晶器、铸坯薄、冷却强度大、拉速高,漏钢的几率大。要想减少漏钢次数,首先从操作上要加强中间包的检查及烘烤操作,加强结晶器的检查与准备工作,保持结晶器合理的倒锥度,调节好结晶器热流比及控制好拉速;其次要优化钢水成分、提高钢水纯净度,优化保护渣性能;另外还要提高结晶器铜板表面质量,提高格栅表面质量,提高水口耐材质量。通过以上措施,邯钢CSP连铸机在没有任何漏钢预报的情况下,取得了漏钢率较低的好成绩。

参考文献

1段承轶等.CSP连铸漏钢原因分析及采取措施.包钢科技,2004(4):4~6

2胡志刚等.连铸结晶器粘结漏钢形成的机理及对策.炼钢,1998(6):23~27

3王义芳.CSP薄板坯表面纵裂形成的机理与影响因素. 薄板坯连铸连轧技术交流与开发协会2005年8月第三次技术交流会论文集:57~61

- 上一篇:莱钢炼钢厂5号连铸机优钢生产实践 下一篇:连铸结晶器瞬态摩擦阻力测试与分析

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页