BG420CL车轮钢板坯连铸参数的优化

来源:胡明谦 沈峰满 吴 钢 |浏览:次|评论:0条 [收藏] [评论]

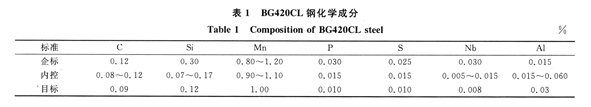

摘要:针对BG420CL车轮钢是中碳、低合金、经RE处理冲压用热轧钢板,台架弯曲疲劳寿命≥600万次,依据铸机性能和生产经验及钢种性质和用途,采用试验和计算相结合,应用物理模拟,测试了板坯700~1 300℃面缩率及最大应变,对连铸工艺的重要参数进行了优化。确定了1 m/min的拉坯速度、结晶器冷却水速在宽面是16 m/s、窄面是10 m/s;二冷比水量是0.68 L/kg弱冷却制度。并利用结晶器喂RE丝技术改形钢液中夹杂物,定义了夹杂物球化率参数。经RE处理的板坯内≤5 pm夹杂物球化率为49%,总球化率是89%;未经处理的板坯分别是20.73%和55.70%,RE在板坯内分布均匀,使该钢种实现了批量生产。

关键词:BG420CL;连铸;参数优化

中图分类号:TF777 文献标识码:A 文章编号:0449—749X(2008)09—0023—06

BG420CL是本钢近年来自主研制的汽车车轮专用钢种,是冲压用热轧钢板,控制板坯夹杂物和裂纹缺陷是保证钢板质量的关键。本文结合本钢在线生产的双机2流、2×175万t/a,直弧、连续弯曲、连续矫直型大板坯连铸机的性能,采用生产试验和物理模拟相结合方法,对该钢种连铸过程的主要参数进行了研究和优化。

1 拉坯速度的确定

拉坯速度是连铸生产工艺的重要参数,既决定连铸机生产能力,又影响板坯质量。适宜的拉坯速度是控制BG420CL钢板坯质量的关键。

碳含量对拉坯速度的影响。钢种的化学成分(质量分数,下同)见表1,[P]、[S]含量较低、ω([Mn])0.90%~1.10%,ω([Mn])/ω([S])>25、ω([Al])控制在0.03%附近,上述成分量对拉坯速度影响不显著。但是钢种含微量Nb特别是碳当量在包晶区内,用M Wolf/A A Howe[1]提出的碳当量计算公式:

Cep=[C]+0.04[Mn]+0.07[N]-0.14[Si]+0.1[Ni]-0.04[Cr]-0.1[Mo]-0.24[Ti] (1)

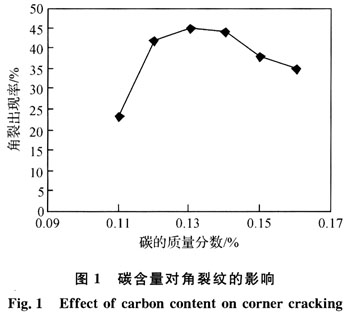

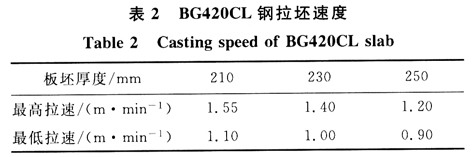

计算结果碳当量Cep是0.11%~0.12%,钢液凝固时会发生δ+L液体→γ相变,体积收缩量增加3.8%,弯月面处,在钢液静压力的作用下坯壳会变得薄而不均,表面粗糙,易形成裂纹源[2]。图1、2是从本钢在线生产中抽取碳含量在0.11%~0.16%的2万t铸坯,进行调查统计的结果,分析了碳含量、拉坯速度与角横裂纹的关系。BG420CL车轮用钢化学成分恰在易出现裂纹区间,显然拉坯速度既要与碳含量相匹配,又要满足低合金钢的要求。参照连铸低强度级别石油管线钢参数,工艺过程是:高炉铁水→铁水预处理→转炉→炉外精炼→连铸加RE试验设计了3个拉坯速度见表2。从坯断面是

2 板坯高温面缩率和临界应变量测定

(1)700~1

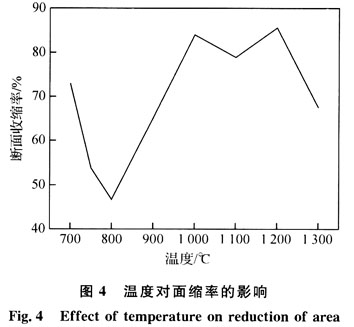

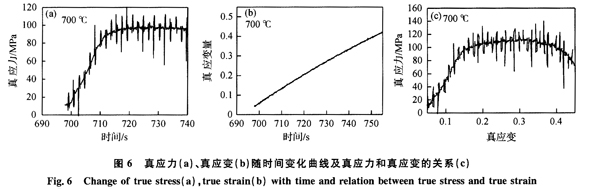

不同钢种,3个脆性温度区问不同,其临界应变量也不同。连铸过程中,铸坯凝固前沿一直处于因鼓肚、矫直、支撑辊不对中而产生拉应变,一旦施加凝固前沿的总应变超过某一临界应变,凝固前沿就会沿柱状晶问开裂,形成内裂纹。从力学角度分析,内裂纹形成是凝固前沿过量拉应变结果口]。从凝固特点分析,凝固前沿的微观偏析导致杂质元素在枝晶间液相中富集,形成低熔点的液相薄膜,减弱了凝固前沿抵抗变形能力。因此,凝固前沿的微观偏析也是造成内裂纹的一个主要因素。拉坯速度一定,板坯表面温度是产生裂纹的敏感参数。由图4说明当温度≥900℃时断面收缩率≥60%,参考铝镇静低碳钢的连铸图[4],当高温拉伸测得的断面收缩率大于60%时,此温度条件连铸坯塑性较好,而小于60%时铸坯的裂纹敏感性显著。

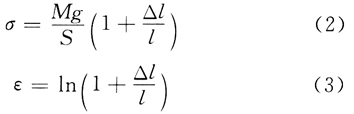

(2)应变量的测定。试样取得的数量、方法和加工形状同上。用Gleeble一2000型热模拟试验机分别对试样做700~1

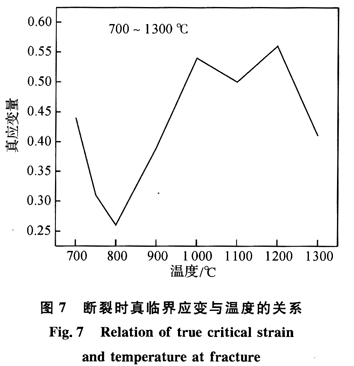

力-位移曲线转化为应力-应变曲线:

式中,S为试样的截面积;σ为应力,MPa;M为力,N;ε为应变;g为重力加速度,m/s2,一般取9.8;△l为试样长度方向的蛮形量,mm;l为试样的原长度,mm。

上述各温度条件下所测得的临界应变,为研究该钢种热缩性及预测连铸生产时因鼓肚、矫直、辊子不对中等引起的应变提供了试验数据。

3 结晶器和二冷却段的冷却水量分配

结晶器的传热和钢液的凝固,是非常复杂的过程。但是,在生产实际中结晶器的结构参数一般相对固定,本文仅依据钢种和过热度来匹配水量。钢种属裂纹敏感的包晶钢,以生产的2万t SS400钢坯为样本,对因角横裂而判废的板坯,统计碳含量、比水量、过热度对产生角裂纹、横裂纹的影响,见图8、9。依据上述

结晶器冷却水量设计主要是为了适应高拉坯速度,结晶器长度为

二冷区冷却水量的设计。带着液芯的铸坯从结晶器出来进入二冷区,冷却水直接喷洒在铸坯表面,铸坯继续凝固。由于热应力及其它应力作用易产生内部裂纹,与比水量相关,如表4所示。在二冷却区采用弱冷却制度,使板坯在二冷却区保持相对高温运行,对预防内裂纹敏感的钢种产生内裂纹是非常重要的。BG420CL钢板坯是含Nb钢,经验指出应采用弱冷却制度。图10表示当拉坯速度是

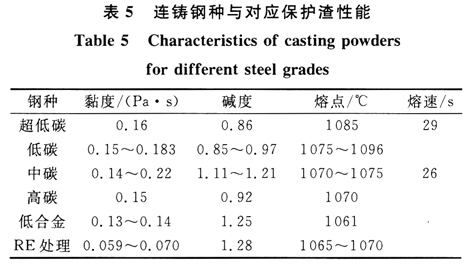

4 保护渣的筛选

BG420CL钢连铸保护渣既要适应中碳钢凝固特点,还要同结晶器喂RE元素相结合。由于RE元素熔点低,喂丝过程极易氧化形成高熔点化合物,上浮至液面被保护渣吸收,改变渣的性能,使液面流动性变差,消耗量减少,表层结块、结层,严重导致粘结漏钢。连铸RE处理的钢种,筛选保护渣见表5。BG420CL板坯加入RE量是以ω([RE])/ω([s])分别是0、1.0、1.5、2.0、2.5、3.0的比例加入,试验结果当ω([RE])/ω([S])=2时为好,RE喂入量约为200 mg/t(钢),检验RE在钢和渣中的分配比为9比1,钢种消耗保护渣吨钢约是0.

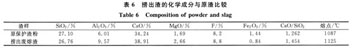

试验发现含RE的保护渣熔点和熔速均有变化,保护渣黏度较小时RE溶解速度快,反之亦然,操作时定期捞渣,捞出渣的化学成分(质量分数)与原渣比较见表6,捞出渣的熔点与原渣相比增加了

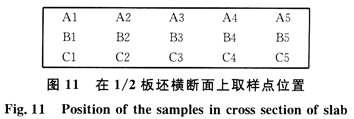

RE在试验板坯分布。试验表明RE在板坯中的分布起到示踪剂作用,抽取炉号为DL335669的板坯2块,在1/2板坯横断面上,1/3板坯高度分上、中、下3部分,取样点分布见图11。以各取样点含RE量的算术平均值表示RE在板坯的分布,详见图12,平均含量为0.016%,极差仅是0.006%。对于同一浇次不同炉号,每炉抽取板坯试样2块,分别在板坯的头中尾部取样进行化学分析,取算数平均值作为该炉号RE的含量,然后计算在同一浇次中的分布,见图13,平均含量为0.016%,极差是0.008%;板坯内RE无偏析,显微组织是铁素体加少量珠光体;板卷开平板检测头、中、尾RE含量,在0.012%~0.020%之间。

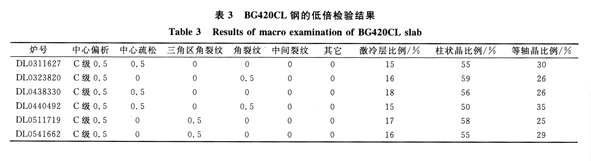

定义钢中夹杂物球化率来说明RE处理钢液效果,球化率等于在60个视场中,球状夹杂物的个数占各种形貌夹杂物的总个数的百分数。SEM检验夹杂物球化率见图14和表7。板坯没有出现偏析和内部裂纹。生产时没有因为保护渣产生漏钢事故,保护渣性能是适宜的。

5 结论

(1)BG420CL是中碳、低合金、RE处理的冲压用热轧钢板。生产试验结合铸机特性、钢种性质及用途对连铸工艺主要参数进行了优化。优选

(2)采用热模拟测试不同温度下钢种的面缩率和断裂时的应变,为研究该钢种的热塑性提供了试验数据。

(3)结晶器喂RE丝利于夹杂物的球化,由表7可见当ω([RE])/ω([S])=2时效果较佳,RE在钢坯中没有出现偏析。

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页