基于圆筒型L F钢包炉的工艺设计优化

来源:崔荣峰1 钱永辉1 周俐2 |浏览:次|评论:0条 [收藏] [评论]

摘 要 针对85 t圆筒型LF钢包炉存在的问题,根据相似原理,建立相应的物理模型,同时,建立三维Euler数学模型。通过钢包混匀时间试验和两相流模型计算确立了该型钢包合理的偏心位置为0.55 R,研究不仅初步验证了全浮力模型理论,还对钢包设计和现场工艺的优化提供了参考。

关键词 相似原理;物理模型;数学模型;全浮力模型

LF炉钢包精炼炉系1971年日本大同钢铁公司大森钢厂在ASEA—SKF精炼技术基础上开发,其主要功能有电弧加热、氩气搅拌等,其设备投资少,精炼效果明显,因而发展快。

南方某钢厂85吨LF钢包炉存在着钢包开浇率不高、钢水温降大、夹杂物较多等缺点,为此,根据相关物性参数,对LF钢包炉进行了物模试验和数学模型研究,为优化几何设计和现场工艺参数提供必要的指导。

1 物理模型试验

1.1 试验原理

(1)几何相似

模型与原型之间比例为0.5,主要考虑钢包内型参数(H/D)的相等。

(2)动力学相似

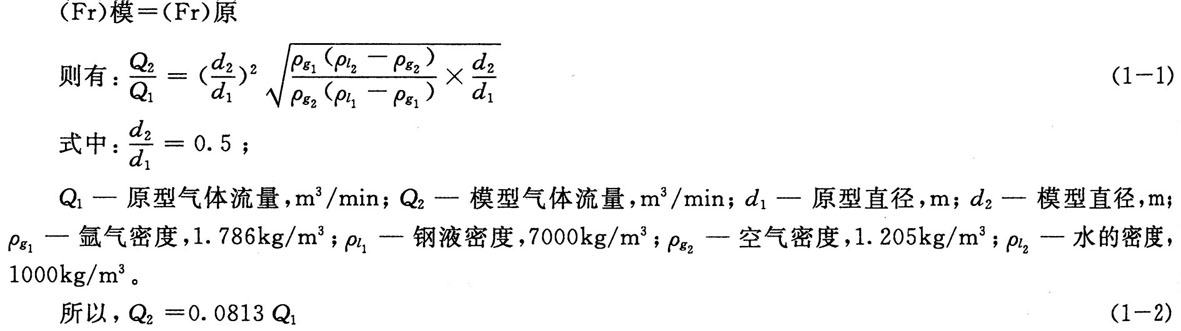

根据全浮力模型理论,气泡浮力是驱动钢水循环流动的源动力,所以需要保证原型与实物的Fr准数的相等,就能保证动力学相似。

1.2试验方案

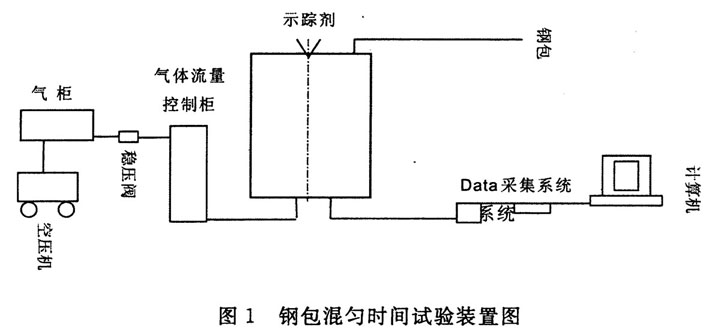

物理试验采用空气模拟惰性气体氩气,空压机供气压力为0.2 MPa~0.4 Mpa,采用液态水模拟钢水流动。根据吹气口位置和探测点位置空间分布特点,以饱和食盐水作为刺激响应源,调节气量值,测定钢水混匀时间。试验装置图见图1。

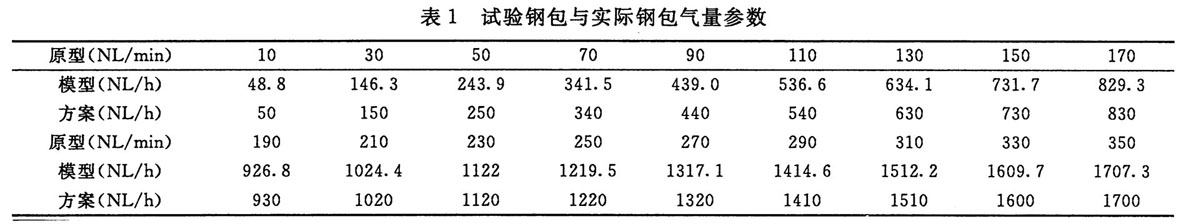

研究表明:钢包偏心单吹时理想透气砖位置是距钢包中心1/2 R~2/3 R处。结合已有的相关钢包试验研究结果,设置钢包单吹透气砖位置参数。试验气量参数见表1。

1.3试验结果及分析

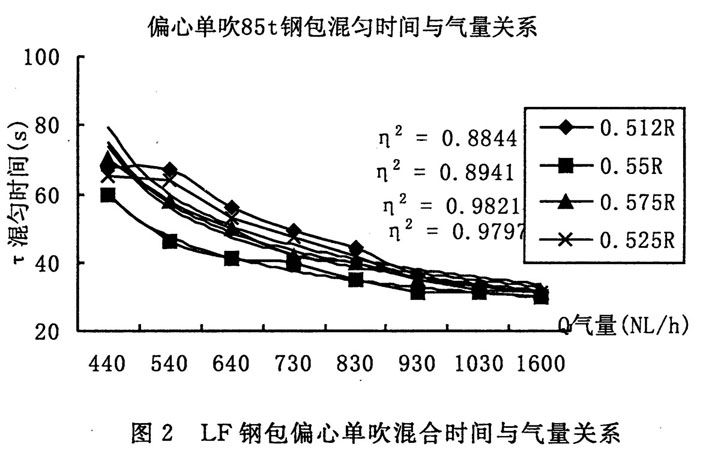

在圆台型钢包试验的基础上,圆筒型钢包混匀试验设置有四种偏心位置:0.512 R、0.525 R、0.55 R、0.575 R(R为钢包内型半径)。南钢原型钢包吹气口位置为0.512 R,试验测量混匀时间结果见图2。

水模试验过程中发现,钢包内形成明显的气液两相区结构,呈一定倒锥角的倒锥型结构, 符合全浮力模型理论所描述底吹气体的浮力是钢水上升,形成循环流动的源动力的结论。

试验首先模拟了钢包原型,结果表明在此条件下,随着钢包吹气量的增大,混匀时间逐步降低,线性相关系数η为0.94则表明,钢包混匀时间与气量之间存在高度幂函数变化关系。其他偏心位置下进行钢包的混匀时间试验,结果同样表明,随着气量的增加,气体驱动钢包进行循环流动的源动力相应增加,从而导致钢包偏心单吹85t钢包混匀时间与气量关系混匀时间减小,线性相关系数均高于0.94同样表明,混匀时间与吹气量之间存在高度幂函数变化关系。

试验结果发现:软吹阶段时,吹气口的偏心位置对钢包混匀时间影Ⅱ向较大,混匀时间各偏心位置间相差较大,但随着底吹气量的增大,该因素的影响逐步降低。在同等气量条件下,偏心位置在0.55 R时的钢包混匀时间最小,说明该偏心位置条件下钢包循环流发展最为充分。混匀时间与气量之间的高度幂函数变化关系很好地说明了两者之间关系,为数学函数表达式的回归奠定了一定的试验基础。

根据国内外学者的研究结论,钢包的混匀时间除与吹氩气量有关外,还与钢包的内型参数H、D,吹气口的形状和大小等因素有关。

2 三维Euler数学模型建立

2.1 假设条件

(1)钢包内的流体处理成均相介质,气液两相区与周围的循环流具有不同的密度;

(2)钢液循环流动的主要驱动力是气泡的浮力;

(3)气液两相区采用Euler两相流模型;

(4)忽略钢液表面渣层,钢液表面流动视为自由流动;

2.2 控制方程

钢包内钢水流动可视为不可压缩流,因此,描述圆筒反应器内三维流动可用连续性方程、Navier Stokes方程及湍流模型来描述。

连续性方程:

式中,α,αmax一两相区和中心线上的含气率;γ,γαmax/2,一两相区径向尺寸和含气率半值半径;d0,Q0一吹气口直径和吹气口出El处的气体流量;g,z一重力加速度和轴向尺寸;N一特性参数。

2.3 边界条件

对钢水精炼反应器过程数值模拟最基本的边界条件应该包括熔池表面、壁面、对称面及气液两相区。

(1)熔池表面。不考虑渣层,则钢液直接与气相接触,表面切应力很小,可以忽略不计。平行于熔池表面的速度分量和其它标量(k,ε,p,C)的梯度均为零。

(2)固体壁面。在固体壁面上,对速度、压力和浓度可使用无滑移边界条件(设为0),对k和ε设为0。

(3)X,--j-称面。在对称面上,垂直于对称面的速度分量或动量设为0,其它各变量的梯度均设为0。

(4)两相区。气液两相区采用Euler两相流模型,气液两相是微元体内共存的连续流体。

2.4 计算结果及分析

根据钢包底部粒子试验和现场工艺实际得到软吹阶段的吹气量为Q≤90 NL/min,合金化阶段的吹气量为150 NL/min Q≤190 NL/min。

初始模拟条件:气量范围:90 NL/min~250 NL/min;试验初期和数学模型研究初期就发现,钢包理想偏心喷吹位置应该集中在1/2 R~2/3 R,此时,钢包内循环流动较理想,气液两相区发展活跃,数值计算钢包的偏心位置为:0.512 R,0.525 R,0.55 R,0.575R。

气泡在两相区的顶部由于内外气ili,~作用下破碎,钢水由于惯性力的作用在液面形成一个有一定直径的圆凸区,不断上涌的钢水和圆凸区造成的势压头,迫使钢水流向四周,在钢包顶面形成一层水平流。气液两相区的结构形式完全符合全浮力模型所描述的倒锥型结构,侧面也论证了Euler模型应用的可行性。

同时,由于两相区内钢水的上升形成“空位”,使得周围钢水在重力和气体的卷吸作用下进行“空位”补偿,形成钢包内的回旋区。另外,偏心位置的钢包表面层流在吹气口对面1/3 R处形成汇流地带,该汇流碰撞后形成钢水带形凸区,由于该区域的钢水上升形成“空位”,周围钢水进行快速“补偿"流动;由于钢水间存在粘滞力的作用,近两相区的钢水在气体的吸收作用下带动部分快速流形成旋涡流动。

软吹阶段时,钢包原型[r=0.512 R,图3(a)-l流场分布极不合理,气液两相区极其不活跃,钢水流速慢,气体浮力驱动钢包内钢水做循环流动而形成的旋涡位置较偏下,不利于非金属夹杂物的上浮、去除。南钢现场所反映的钢包内钢水夹杂物偏高的特点分析很可能是由于吹气口偏心位置不理想,导致钢水循环流场发展不充分,从而影响钢水夹杂物的上浮、去除。钢包吹气口偏心位置为r=0.525 R和r=0.575 R时的钢水流场与钢包原型所形成的流场很类似,均分布不合理。

当吹气口偏心位置为r=0.55 Rr 图3(b)]时,钢包纵截面流场分布比较理想,旋涡中心位置在4/5钢包高度位置,有利于钢包流场的充分混匀和夹杂物的上浮、去除。

钢包合金化阶段,钢包底部和表面的搅拌动能分布良好,无明显死区存在,同时钢包流场分布很合理,近包壁处的钢水有旋涡形成,两相区未发生倾斜靠近,而远包壁处则形成许多股侧向流动,钢包内钢水流速较大,混合效果较好,非常适合钢水合金化阶段的进行;继续提高气量则发现旋涡消失,不利于夹杂物的上浮、去除,而且此时钢水对近包壁冲刷严重,影响钢包长寿使用。同时,气液两相区的结构形式完全符合全浮力模型所描述的倒锥型结构,侧面也论证了Euler模型应用的可行性。

流场结果(见图4、图5)表明,钢包两相区的位置分布直接导致钢包流场的样式,合理确定两相区参数如惰性气体气量、吹气口偏心位置以及气孔率等对于消除钢包流动死区、钢包流场优化起着非常重要的作用。钢包偏心位置为0.575 R时(见图4-d,图5一d),钢包内两相区离包璧较近,对钢包耐火材料的消耗较大;同时,动能消耗大,搅拌动能降低,不利于整个钢包钢水的循环流动和夹杂物的上浮。对照各种偏心流场,偏心位置0.55 R时的钢包气液两相区不发生偏移,旋涡中心位置位于钢包高度4/5,有利于夹杂物的上浮、去除。

另外,该LF钢包出现的开浇率不高、钢包开浇砂损失率高的问题经试验研究和现场工艺分析进行了如下的处理:1,钢水冲击点的位置需进一步优化,由原先的中心位置调整为水口对面1/3 R处,钢水冲击点的第二落点位置正对钢包水口,导致开浇砂外溢,严重影响开浇;2,水口处的开浇砂需进行必要的检查,数量要能完全保证钢包的顺利开浇。

3 结论

(1)物模试验和Euler三维数值计算表明:85 t圆筒型钢包最佳偏心位置为0.55 R;钢包位于该偏心位置时,混匀时间短,循环流动发展充分,旋涡中心位于钢水高度的4/5,有利于夹杂物的上浮、去除。

(2)研究结果表明气液两相区符合全浮力模型所描述的倒锥型结构。

(3)物模试验和数值计算结果还需工业试验的进一步的验证和修正。

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页