提高精炼钢水可浇性攻关

来源:孟凡玉 陶传俊 张万庆 尹卫平 张松龄 |浏览:次|评论:0条 [收藏] [评论]

摘 要 通过强化转炉吹炼控制降低钢水氧含量,改进精炼造渣、吹氩和喂线等工艺操作,降低钢水中夹杂物,提高含铝钢可浇性。

关键词 LF炉 精炼 钢水流动性

1 前言

济钢第一炼钢厂是济南钢铁股份公司主体生产单位,现有600吨混铁炉三座,45吨氧气顶吹转炉4座,50 tLF炉2座,板坯连铸机有3台,方坯连铸机有2台,年产钢量390多万吨。一炼钢LF炉于2006年投人正常生产,生产品种主要以含铝钛等微合金元素的高强船板钢,容器钢和高强度结构钢为主,由于从工艺条件和实际操作经验方面不足,含铝钢水流动性控制仍存在较大问题,影响了连铸机生产稳定和铸坯质量提高,主要表现在精炼含铝钛等微合金元素钢夹杂物高,钢水粘,影响连铸正常浇铸速度和质量并造成较大量废品等,成为制约连铸精炼钢水的工艺难题,统计2006年全年共精炼含铝钢376244t因钢水粘造成铸机降拉速非正常拉钢时间2260 min,影响铸机产量4800 t左右,因精炼钢水粘造成废坯381.5 t,废坯比例达到0.1%。根据生产实际需要,为有效解决钢水流动性对生产稳定、产品质量提高和生产成本降低影响,我们结合一炼钢生产实际情况对精炼含铝钢可浇性进行了攻关。

2 LF炉精炼钢水粘原因分析

2.1 含铝钢钢水粘原因

LF炉精炼钢水粘的主要原因是由于精炼过程中或钢水浇注过程中钢水中铝氧化,由于钢水中存在大量尖锐、带刺状且熔点较高的A12O3夹杂,容易在浇注过程中粘附到水口内壁上,从而逐渐堵塞水口,造成钢水流动性变差,即钢水粘现象。生产实际中大多采用钙处理控制铝脱氧产物在炼钢连铸温度下呈液态,促进铝夹杂物上浮。铝夹杂物组成随着钙含量增加按以下顺序变化:

A12O3一CaO·6 A12O3一CaO·A12O3一CaO·A12O3—12 CaO·7 A12O3—3CaO·A12O3—CaO

当夹杂物成分位于CaO·A12O3,12 CaO·7 A12O3和3 CaO·A12O3的低熔点区域时,在浇铸温度下,钙铝酸盐类夹杂物在钢水中以液相存在。

另一方面,钙的加入量过多,形成高熔点的CaS(熔点为2450℃),此时同样会恶化钢水的浇铸性能。生产含铝钢时随着钢中铝含量的增加,氧的活度降低,有利于硫化物的形成;随着钢中硫含量的增加,有利于形成高熔点的CaS;钢水温度降低时,氧的活度降低,也有利于CaS的形成,影响钢水流动性。

2.2 通过分析我们确定了生产过程中操作控制核心

2.2.1 转炉出刚过程钢水氧化性控制,包括终点钢水氧化性控制,出钢挡渣、出钢吹氩和出钢顶渣加入控制。

2.2.2 LF炉精炼过程吹氩与还原渣造渣工艺控制。

2.2.3 精炼钢水喂线工艺控制,包括精炼喂铝线控制和精炼喂钙线控制。

3 提高钢水流动性工艺改进

3.1 严格控制转炉钢水氧化性。

初始钢水氧化性过高是造成钢中铝大量氧化的关键所在,因此应严格控制LF炉到站钢水氧化性:

3.1.1 转炉吹炼过程控制,终点加料、温度和C含量等因素直接影响钢水氧化性,需要根据钢种要求最大限度提高出钢C含量和降低出钢温度,降低钢水氧化性。

3.1.2 转炉渣为强氧化性炉渣,应严格控制出钢下渣量,避免出钢口后期下渣量大。

3.1.3 脱氧合金化过程对钢水中氧起着决定作用,应强化LF炉钢种终脱氧。实际生产中适当增加终脱氧剂用量,同时脱氧合金化操作严格程序符合规定。

3.2 出钢顶渣加入工艺

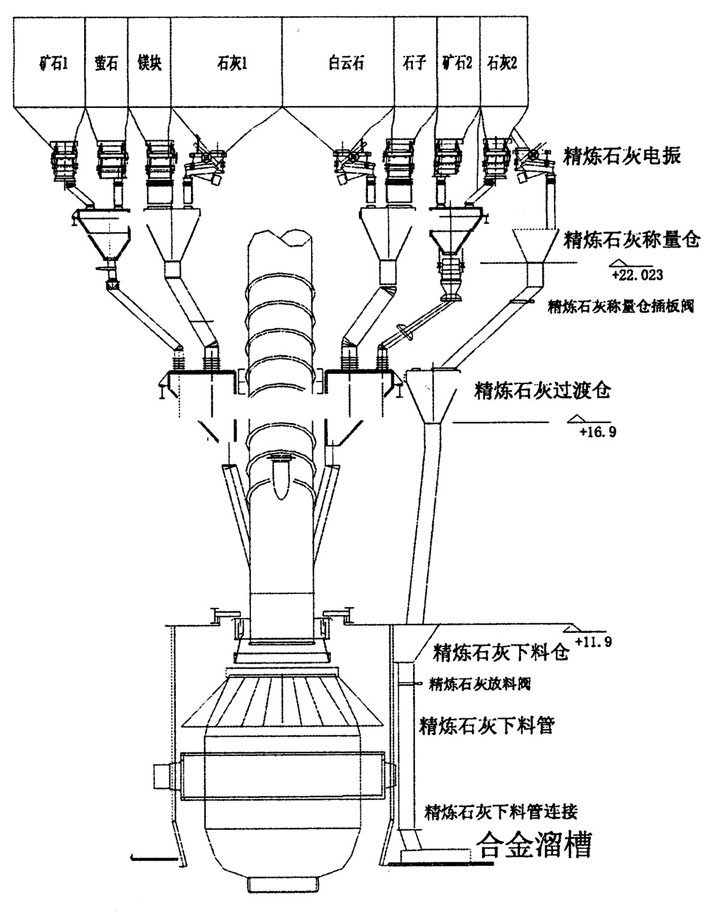

提高钢水流动性,促进LF炉钢水夹杂物上浮吸收的前提条件是造好低氧化性、合适的碱度精炼渣,并要求有良好的流动性和发泡能力及适宜的渣量,需要对转炉出钢顶渣加入工艺装备进行改进,为配置顶渣加入装置,我们对转炉出钢顶渣加人工艺进行了改进,利用转炉造渣料称量加料系统,加设管路和料仓,生产精炼钢种时,在吹炼时按照钢种成分和质量要求设定石灰加入量,将称量好的石灰放至石灰下料仓,出钢过程中由合金工操作炉后放料插板阀将石灰放人钢包同时加人部分萤石保证化渣质量,由于实现了自动加料,可以保证出刚过程精炼石灰加完,保证在钢水搅拌作用下促进顶渣化渣,有效促进了出钢脱氧合金化过程夹杂物上浮。

3.3 出钢挡渣工艺改进

由于我厂转炉出钢挡渣无专用挡渣设备,只能依靠人工投掷挡渣球,造成挡渣球定位不准,因而挡渣效果不理想,钢包下渣量大,氧化性炉渣对钢水中合金成分特别位是铝氧化严重,造成钢水成分不稳定,合金收得率低,钢阀水中夹杂物高进而影响钢水纯净度和钢水流动性。为此我们设计采用了转炉出钢简易定位挡渣装置,利用支架和推杆在出刚过程将挡渣球加入,使挡渣球加入定时定位,从而使挡渣球能有效定位在出钢口上方,使挡渣效果有效提高,从实际情况看,采用定位挡渣工艺后,钢包下渣量有效降低,实际测量平均降低出钢下渣量减少10mm(100kg左右),有效减少了钢水中铝的氧化。同时由于采用定位挡渣工艺,挡渣成功率有效提高,有效减少了出钢下渣造成钢包回磷现象和炉前补加挡渣球的情况,从而有效降低了因回磷造成的成分废现象和挡渣球使用消耗成本。

3.4 出钢吹氩工艺改进

对于LF炉精炼钢种,为有效提高精炼化渣质量,缩短LF炉精炼周期,采用出钢钢包内加石灰造渣工艺。为了避免石灰在包底结团和裹合金造成钢包大喷事故,要求在合金加完后再加石灰,这造成石灰加人较晚,出钢后石灰往往化渣效果不好,堆积在钢包表面,一方面造成精炼效率降低,同时由于石灰结壳造成到LF炉后吹氩不透,加热时容易造成电极折断事故。为此我们通过出钢吹氩工艺应用改进加强后期造渣料化渣,提高顶渣化渣和精炼效果,根据钢包内钢水量及渣量情况在出钢过程中采用变氩气流量控制操作有效保证了出钢吹氩工艺的正常应用,有效提高了吹氩精炼质量和LF炉顶渣化渣效果,对提高钢水质量和促进精炼效率提高起到积极作用。

3.5精炼造渣工艺改进

降低钢水粘的根本是降低钢水中夹杂物特别是A12O3夹杂物去除,包括减少精炼过程夹杂物的生成和促进夹杂物的上浮吸收,LF炉钢水精炼过程主要是钢水和还原性顶渣反应的过程,因此要求精炼渣具有高碱度、低氧化性、低熔点的特点,具有进一步脱硫能力和脱氧吸附夹杂的能力;而转炉炉渣FeO含量一般在15—20%左右,氧化性较强,必须采取快速还原造渣工艺,减少钢水中和炉渣中氧含量。为此我们对精炼造渣工艺进行了改进,一方面根据钢种成分要求采用C粉、铝粒和SiC进行前期快速脱氧操作,控制渣中FeO<0.5%,形成流动性良好的白渣,另一方面采用新型预熔精炼渣来促进渣子熔化和调整渣子成分,改进精炼渣吸附夹杂能力,促进了钢中的[O]、[N]含量降低,同时由于采用高碱度预熔精炼渣生产工艺,精炼渣化渣速度较快,对缩短精炼时间,提高LF精炼炉生产率起到积极作用。

3.6 精炼吹氩工艺改进

氩气的精炼去夹杂效果与耗氩量吹氩压力、氩流量、处理时间及气泡大小等因素有关,当吹氩量偏低时,就限制了氩气的精炼作用,只能起到搅拌作用,从而使氩气的脱氧,去气去夹杂和保护钢水等作用都得不到充分发挥。当氩气压力大时,搅动力也大,气泡上升速度快。但压力过大时,氩气流涉及的范围越来越少,甚至出现穿孔致使氩气泡与钢液的接触面积减小,精炼效果反而降低。理想的状况是氩气流(泡)遍布钢包增大和钢包接触面积,延长氩气(流)泡上升的流程和时间。因此,为提高氩气的精炼效果,不是通过加大氩气的压力来实现,而是保持一定的压力尽量加大氩气的流量。底吹氩对钢实施搅拌作用,搅拌强度不同,精炼效果也显著不同。钢包吹Ar时,钢液中夹杂物的去除决定于夹杂物与气体的有效碰撞,而小气泡与夹杂物发生碰撞的概率大于大气泡与夹杂物发生碰撞的概率,就是说,从钢液中去除夹杂物的数量决定于吹人钢液的气泡数量及气泡尺寸。为保证有效的精炼夹杂物去除效果,对精炼过程氩气控制进行了进一步调整和规范,采用了分阶段氩气控制操作:前期控制Ar气压力=0.3 MPa,促进前期化渣。中期Ar气压力=0.5Mpa,促进中期脱硫去夹杂,后期Ar气压力=0.2 Mpa,促进小型夹杂物去除,并要求钢水不得裸露,有效促进了精练过程夹杂物去除。

3.7 精炼喂铝线工艺改进

LF炉投用初期采用精炼后期喂铝线工艺,主要考虑是通过前期精炼过程充分降低钢水中氧含量,减少喂铝线过程形成A12O3夹杂,但通过分析,由于我厂到LF炉精炼钢以低C钢为主,初时钢水氧含量相对较高,及时经过精炼后,钢水中氧含量仍然较高,同时由于铝的还原性极强,后期喂人铝线后一部分与钢水中氧反应,另一部分与钢水中和炉渣中氧化物夹杂反应形成大量A12O3夹杂,而后期吹氩和钢渣反应时间较短,夹杂物上浮少,造成钢水中A12O3较多,影响了钢水纯净度和钢水流动性。同时由于后期喂铝线,铝的收得率不稳定,精炼为保证铝成分,经常喂人大量铝线,造成钢水中铝含量偏高,进一步加剧了钢水流动性变差。为合理控制钢水铝含量和酸溶铝比例,需要调整铝线喂人操作控制,我们采用了分段铝线喂人法,要求精炼进入LF炉工位立即喂Al线进行强化脱氧和初期铝含量控制,根据氧含量水平,将溶解铝目标值按0.02%~0.03%控制,然后用C粉或以SiC进行顶渣还原操作,精炼后期根据钢水化验酸溶铝含量终点补喂A1线的方式,极大地加强了前期钢水快速深度脱氧,保证了夹杂物有充分上浮的时间,同时钢水容易保持合适的溶解铝含量和比例,脱氧效果稳定,统计精炼结束平均T[O]含量(喂Ca线前)由原来的0.003%~0.005%下降到0.002%以下,同时酸溶铝比例提高了10%,钢水铝含量达到目标铝含量控制率提高20%。

3.8 精炼喂钙线工艺改进

钢水后期喂钙线,目的是对A12O3进行变性处理,前期对钙线喂入也有规定,主要规定了钙线不同钢种的喂入量,实际生产中仍存在钢水粘的现象,通过对因钢水粘在水口结瘤分析发现含有大量的CaS和Ca2SiO3,结合理论分析,主要原因喂对钙线喂人量把握不当,钙线喂人量少的时候,不能对钢水中的A12O3进行充分的变性处理,而钙线喂人量大的时候又容易产生高熔点的CaS和2CaSiO3,均会造成钢水流动性变差,要充分对钢水中A12O3变性需形成12 CaO.7 A12O3夹杂,需要的[Ca]/[A1]>0.13~0.20,可明显减少水口结瘤,因此要根据前期化验钢水中[A1]喂人足够的钙线。一方面改变转炉终脱氧工艺,增加SiAlBa用量,避免因SiAlBa加入不足形成大量硅酸盐夹杂,同时通过出钢吹氩有效减少钢水中硅酸盐含量,一方面对钙线喂人速度进行了控制,使钙线喂入速度控制在1.5—2 m/min,保证钙的收得率。另一方面不管什么钢种都要尽可能降低钢水中S含量,避免形成高熔点的CaS夹杂,为了防止生成CaS夹杂物,严格控制钢中硫含量不得超过0.015%。实际生产中严格结合钢水当前实。际[S]和[A1]含量对不同钢水钙线喂人量进行量化规范和动态控制。

3.9 强化钢水温度控制:

在解决钢水粘的问题上温度有双面影响,一方面温度高可以提高钢水流动性,另一方面温度高造成拉速低,A12O3易粘附到水口内壁上同样会造成钢水粘,结合钢种成分和铸坯拉速质量控制要求,严格控制钢水中包温度以控制在液相线温度以上10一15℃之间。

3.10 强化铸机操作控制

铸机浇铸过程为钢水流动性控制最后阶段,其核心是保证连铸大包一中包,中包液面,中包一结晶器保护浇注密封性,保证结晶器保护渣覆盖良好,避免钢水与空气接触二次氧化控制。

4 结论

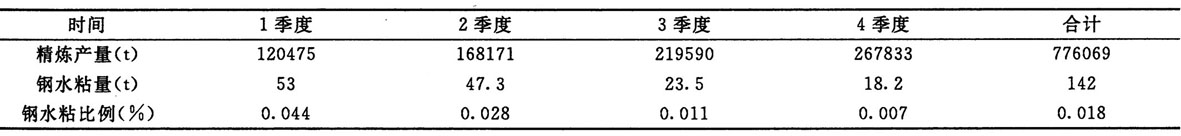

4.1 通过对LF精炼钢水工艺与操作的改进,有效促进了钢水纯净度的提高,保证了钢水实物质量,提高了精炼钢水的可浇性,统计2007年精炼钢水量与钢水粘造成废坯量如下:

2007年共生产精炼钢77.6余吨,平均钢水粘比例为0.018%,并且呈有效改善趋势,有效稳定了铸机拉钢控制,达到了钢水流动性控制有效改善的目标。

4.2 通过对LF精炼钢水工艺与操作的改进,在精炼产量比2006年增加35%同时,减少废坯量为157.7 t,降低废品成本损失为:2000*157.7=31.54万元

4.3 LF炉精炼钢水工艺和操作的改进有效促进了我厂高附加值专用品种钢的生产开发和质量的提高,提高了总公司产品市场竞争力,为现有精炼工艺装备条件下有效提高精炼品种产能打下了基础。

- 上一篇:提高精炼效率工艺改进与应用 下一篇:本钢RH生产超低碳钢过程碳成分控制实践

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页