ASP流程生产低硅钢水的控制技术

浏览:次|评论:0条 [收藏] [评论]

ASP流程生产低硅钢水的控制技术

尚玉民 温维新

(济南钢铁集团总公司第三炼钢厂,济南250101)

摘 要:结合冶金热力学、动力学理论和生产实际,对济钢ASP流程生产低硅钢水的各个工序进行了分析,找到了导致钢水回硅的限制性环节,采取了符合现场实际的控制技术,取得了良好的生产应用效果。

关键词:ASP流程,回硅,控制

中图分类号TF777.7文献标识码B

1 前 言

济钢1700mm中薄板坯连铸连轧生产线采用了鞍钢ASP生产工艺和技术,于2005年投产,并成功运行。

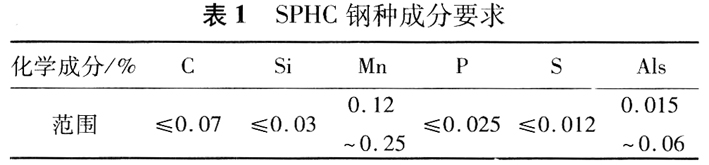

在使用BOF+CAS+LF+ASP连铸机的工艺流程生产铝脱氧冷轧基料SPHC(成分要求见表1)时,出现了钢水硅含量控制难度大的问题,因钢水回硅改钢种、断浇返炉等情况经常发生,影响了生产的顺行。通过优化生产工艺来降低钢水硅含量及降低回硅量的技术攻关,SPHC成品硅含量小于0.03%的比例超过90%。

2 各工序钢水硅含量变化及原因分析

2.1各工序钢水硅含量的变化

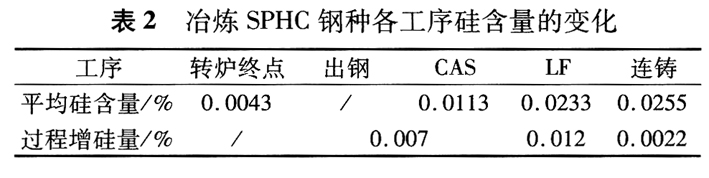

经过对2006年6月至2007年2月生产的5161炉SPHC钢种各工序的硅含量进行统计分析,得到各个工序的平均硅含量及过程增硅量(见表2),转炉终点的钢水平均硅含量为0.0043%。硅含量在出钢过程、CAS、LF精炼和连铸工序都会增加,其中出钢过程和CAS平均增硅量为0.007%,LF精炼工序平均增硅量为0.012%,连铸工序的增硅量较小,仅为0.0022%。

由于转炉的冶炼过程为氧化过程,铁水中的硅元素经过转炉冶炼后几乎全部氧化,而出钢及精炼过程的增硅量达到0.019%,占过程增硅总量的89.6%,因此得到理想低硅钢水的关键是控制好冶炼工序后精炼钢水的增硅量,精炼增硅量越低,成品钢水的硅含量越低。

3 控制钢水增硅量的改进与效果

3.1出钢过程的改进

转炉终渣的SiO2含量较高,含量在0.12%~0.15%,是钢水中硅的来源之一。在LF精炼的强还原性气氛下,炉渣中硅元素会被还原出来进入钢液中,因此必须严格控制出钢过程中的下渣量。

从出钢过程看,挡渣效果的好坏直接决定了转炉的下渣量,因此首先要尽最大努力强化挡渣效果以减少下渣量,起到稀释钢包顶渣中SiO2浓度的作用,并适当增加转炉出钢过程加入的石灰量,提前形成高碱度顶渣,进一步降低钢包顶渣中SiO2的活度,最终减少SiO2还原成为硅元素的源动力。

实际生产中,除去改进挡渣设备、强化职工培训、提高控制钢渣分离的操作技能外,还建立了科学的下渣量判定标准,不仅使操作工对下渣量多少有了清晰的判断,也为精炼工序采取补救措施减少回硅提供了依据。

通过一段时间的运行,下渣量明显减少,对钢水回硅量的影响明显降低,从统计分析结果也得到了相同的结论(见表3)。

3.2 CAS工序的改进

CAS工序的主要操作是喂入铝线进行钢水终脱氧和氩气搅拌促进钢水成分、温度均匀。原有的工艺制度规定的每炉钢水喂铝线量相同,造成不同炉次钢水脱氧程度和酸溶铝含量不同,影响LF精炼工序处理的操作难度和稳定性;而且氩气搅拌强度偏大,导致钢水酸溶铝与部分钢渣中的SiO2充分接触,良好的动力学条件促进了增硅反应的进行。

为了保证钢水脱氧充分,酸溶铝含量相对稳定,授权操作班长可以根据转炉副枪测定的碳一氧含量、脱氧剂加人数量和下渣量进行铝线喂入量的变化调整,并降低氩气搅拌强度,减弱钢渣混合程度,抑制增硅反应的进行。

3.3 LF精炼工序的改进

在正常生产节奏下,LF必须完成调温、脱氧、脱硫、夹杂改性、促进夹杂上浮等多种功能[2],同时兼顾抑制钢水增硅。对于到达LF精炼的钢包,高温钢水含有一定量的酸溶铝,与顶渣中的SiO2具备了发生增硅反应的热力学条件,从控制钢水硅含量增加的角度看,只能是减弱发生反应的动力学条件,将SiO2尽可能固化在顶渣中,减少钢水与顶渣的接触机会;另一方面,希望浇注低硫钢水(<0.01%)以减少ASP连铸机的漏钢率,这就需要钢水与顶渣充分搅拌接触来促进脱硫反应的进行,因此控制钢水增硅和脱硫是相互矛盾的(见图1)。

为了从动力学角度抑制精炼钢水增硅反应的进行,采取了使用KR铁水预处理深脱硫的方案减轻了LF的脱硫任务,并通过使用脱氧剂直接脱顶渣氧的方式来造精炼还原渣,最大程度上减少钢渣充分搅拌接触的需求,同时也满足了LF完成脱氧、脱硫、促进夹杂上浮等功能的必要条件。

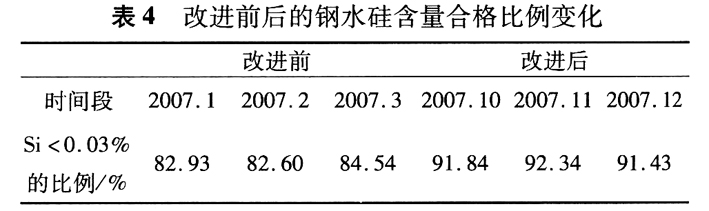

3.4改进前后对比

改进前后对比见表4。

4 结 论

(1)强化挡渣效果,减少转炉下渣量和灵活调整脱氧、吹氩是从热力学角度减少钢水增硅的主要途径。

(2)强化铁水深脱硫预处理,合理分配LF精炼脱硫任务,调整脱氧、吹氩操作是从动力学角度减少钢水增硅的有效途径。

(3)通过上述改进济钢第三炼钢厂ASP流程SPHC成品硅含量小于0.03%的比例从改进前的不足85%提高到90%以上。

参考文献

1 冈博幸.炉外精炼[M].北京:冶金工业出版社,2002.

2 Koichi Endon.Recent Advances and Future Prospects of Refining Technology[J].Nippon Steel Technical Report,1994,(4):1.

- 上一篇:包钢圆坯X52管线钢试制实践 下一篇:中间包气幕挡墙的夹杂物行为研究

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页