高压差高炉的出铁实践及出铁管理

来源:武胜利 马洪斌 |浏览:次|评论:0条 [收藏] [评论]

高压差高炉的出铁实践及出铁管理

高压差高炉的出铁实践及出铁管理

武胜利 马洪斌

(首钢总公司炼铁厂)

摘 要:首钢炼铁厂二高炉在2 002年大修以后,由于这一代高炉压差较高,我们在铁口维护及出铁管理方面进行了诸多有益的探索,高炉炉前操作取得了很大的进步,满足了高压差高炉强化冶炼的要求,为高炉的高产、优质、低耗、长寿创造了良好的条件。

关键词:高炉铁口 出铁

1 前言

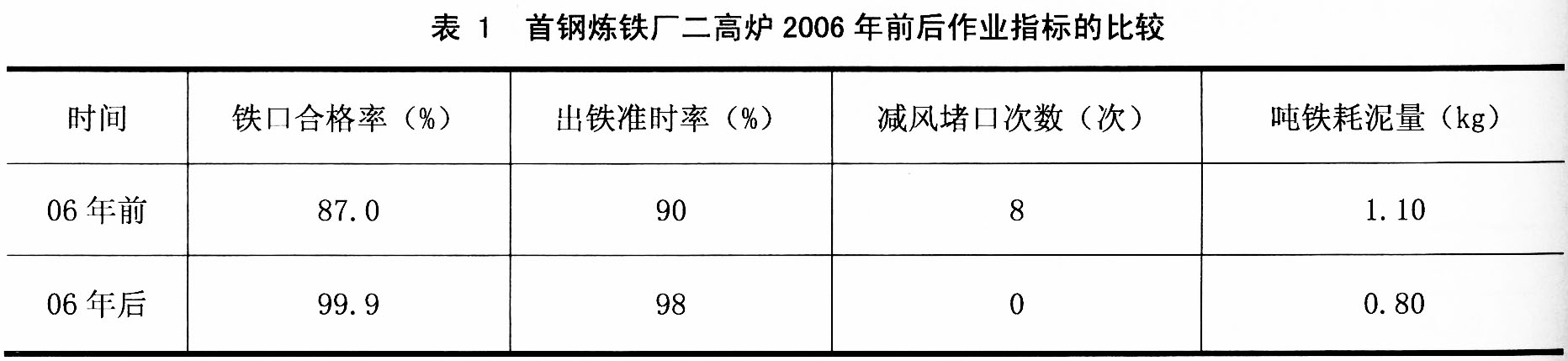

首钢炼铁厂二高炉2002年进行了为期78天的大修改造,改造后容积为1780m3,并于2002年5月23日送风开炉。大修投产以来,随着炉内操作及精料技术的不断进步、产量的不断提高,特别是2006年全年高炉焦炭负荷达到了6.0以上,最高达到6.12。同时高炉平均风压达到了3.43Kg/cm2、高炉顶压1.76Kg/cm2,高炉生产对铁口维护及出铁管理方面的要求也随之提高,二高炉通过大量的探索研究,在这方面取得了一点经验。提高炮泥质量,对炉前操作技术进行了改进,加强出铁管理。通过以上措施,提高了炉前的渣铁处理能力,铁口合格率稳定在99.9%以上,实现了短间隔出铁,满足了高压差高炉高产、优质、低耗、长寿的需要。首钢炼铁厂二高炉2006年前后作业指标的比较列于表1。

2 高压差高炉的出铁管理

2.1 高压差高炉的出铁特点

由于首钢二高炉在同级别高炉中压差较高(平均风压3.43Kg/cm2、平均顶压1.76Kg/cm2),它的出铁速度明显大于原燃料的融化速度,导致了高炉出渣铁时间偏短,全天最高铁次达到过19次。对高炉顺行产生了一定的负面影响。

2.2 出铁管理

2.2.1 控制出铁速度

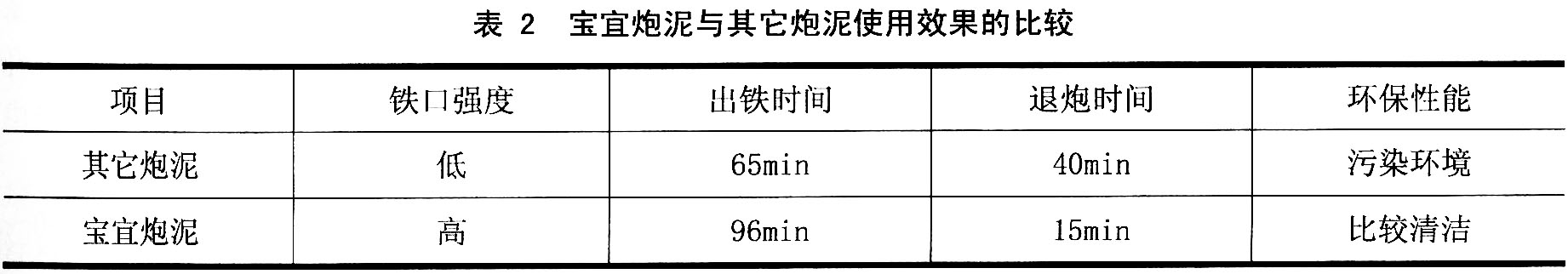

控制出铁速度使之和原燃料融化速度匹配。将钻孔钻头的直径由50mm改为45mm,使用添加Si3N4-Fe的高强度炮泥。我们在2006年开始引进宝宜公司的炮泥取得了很好的效果,铁次很快由18次/天,降为12次/天;出铁时间最长达224min,出渣时间比由65%提高到78.3%。宝宜炮泥与其它炮泥使用效果的比较列于见表2。

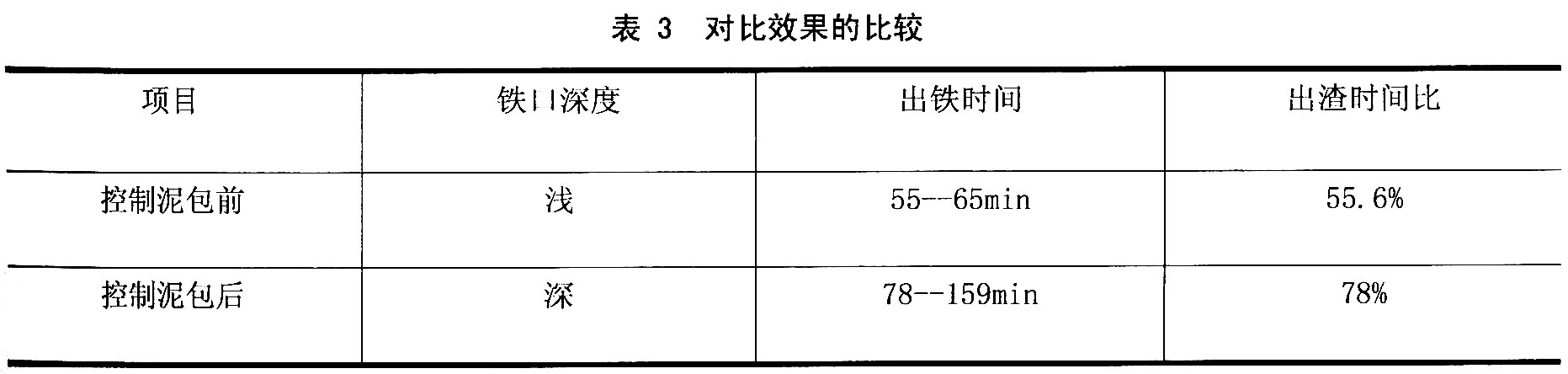

2.2.2 控制泥包的侵蚀

由于高炉压差高,铁口泥包的受损程度也要高于其它同类型;高炉。这也是出铁时间难以保证的原因。我们采取了一些办法,即:(针对铁口经常不稳定的南铁口)当北铁口快出净渣铁时,打开南铁口。打开南铁口后立即堵上,泥量减半。然后当北出净后,南铁口正常出铁,这样就有效地保护了南铁口的泥包,应用效果还是比较显著的。如此循环使用有效的保证了南铁口泥包的完整。

2.2.3 炮泥二次压入技术的应用

该技术可使炮泥在铁口内进一步压实,任何在泥包中出现的裂缝和裂口可被炮泥填上。该技术有助于提高已堵在铁口中的炮泥质量。炮泥二次压入技术的作用主要是降低炮泥孔隙,这将对炉前操作产生正面影响,同时可减少出铁时的飞溅,为炉前工提供安全的工作环境。

①操作方法:用炮泥以传统方式将铁口堵住。在堵住铁口后,泥炮留在原来的位置上,并保持活塞压力,停留一段时间。这样做是为了保持出铁口内炮泥的压力且不向铁口内挤入更多的炮泥。

②压入时间:等待和施加压力的周期约需要几分钟,依所用炮泥而定。高强度炮泥一般间隔在0.5min左右,如使用低强度炮泥间隔应再长些。如果二次压入开始的太早,则又会将泥炮内的炮泥推入炉缸;如果二次压入开始的太晚,则铁口内炮泥已完全凝同,该操作不会成功。跑泥也可执行二次压入技术。但要看压入时铁口是否还冒泥。

③压入目标:填充泥包缝隙和裂口,防止铁口漏;增加铁口物理性能及铁口强度。因为炮泥在炉缸内即泥包顶部很快烧结,当二次压入时炮泥不能流经规则的山铁口孔道,因为其已被泥包顶部的泡泥塞堵住,这将引起炮泥压力的增加,此时若泥包体上有裂缝或裂口,将会被二次压入的炮泥填上,这样可消除泥包裂缝,防止铁口漏铁。同时通过填补,在出铁时流向出铁口的气流将减少或捎除,这将带来无色溅操作,为炉前工提供相对安全的工作环境。

2.2.4 控制好铁口深度及中心线

将开炉时铁口角度固定为10°提高到11°,鉴于铁口区域温度升高,为维护炉缸并考虑强化冶炼及死铁层变深后出渣出铁的需要,将铁口深度从2.6m加深至3.0m±l00mm。

在铁口维护及出铁管理中,铁口中心线的控制也相当重要。若两铁口孔道中心线不在同一水平面上,在同等条件下会发生一个铁口出铁时间长,另一个铁口出铁时间短的现象,这样会给铁口维护及出铁管理带来困难。为保证铁口中心线位置的准确,规定每周测量1次铁口中心标高,发现偏离,及时调整炮嘴中心,保证铁口实际孔道上下偏离中心小于50mm,左右偏离中心小于20mm。

2.2.5 控制好打泥量和退炮时间

(1)打泥量要适当而稳定

在高炉正常生产情况下,打泥量与出铁量、两次出铁间隔长短、冶炼强度、炉门深度等有着密切关系,适宜的打泥量标准应当是:每次开铁口时堵泥润而不湿,实而不硬。现国外及宝钢已经开始使用出铁操作指导ES系统用于铁口深度、铁口泥烘烤时间及铁口尺寸控制,打泥量的标准值是由炉缸温度决定的,若炉缸温度低则需要增加铁口深度。

①炉门较深,开口时铁口潮泥较多,出铁时间长,铁水流速小于4t/min时,堵口时打泥压力190~205Kg/cm2,应适当减少打泥量。

②炉门深度达不到规定深度时,铁口好开,并没有潮泥,铁水流速大于6t/min时,应适量增加打泥量。

③渣铁未出净,炉门突然喷花,应适当增加泥量。

④堵口时泥炮未压严,发生跑泥时要根据跑泥量增加泥量。

⑤每次堵口炮泥要分3次打入。第一次打入所需泥晕的2/3,其余分两次打入。

⑥打泥压力降低,小于160Kg/cm2时,不但要分次打泥,同时也要适当增加泥量。

(2)严禁潮铁口出铁

因为残存在炮泥中的水分或有机挥发物,遇到灼烧的铁水,受热后急剧蒸发,产生巨大的压力,使铁口泥包产生裂缝,未干的炮泥随铁水一起从铁口喷出,破坏铁口通道、泥套,对炉前设备造成破坏,给环保造成很大困难。

预防潮铁口出铁的措施:加强出铁口的维护工作;重点检查铁口深度是否合理,铁口区域冷却设备有无异常;在钻铁口时发现铁口有潮泥,应认真处理,不要将潮铁口钻漏,坚持边钻边烤边吹风,直到烤干潮泥后再出铁。

(3)退炮时间

一般打泥量越大或打泥压力越低,需要的退炮时问(或称煅烧时间)越长,否则,持续时间越短。生产实践表明:延氏拔炮时间及缩短退活塞距离可大大提高铁口堵泥强度。

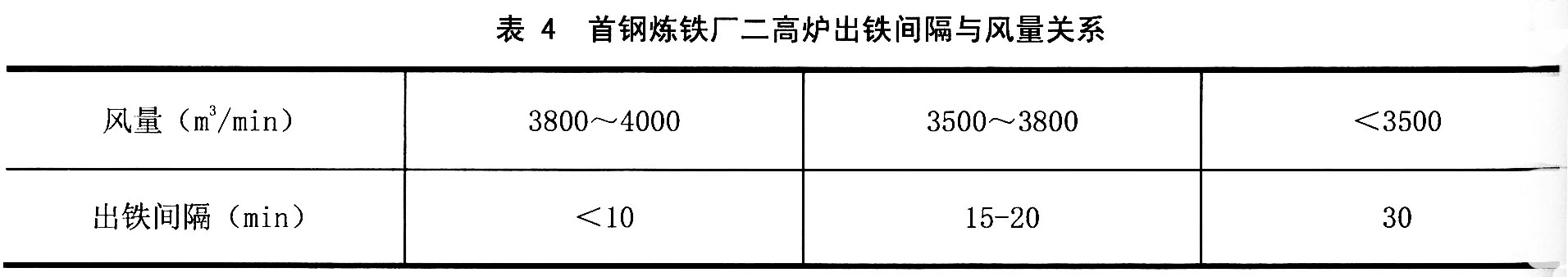

2.3 出铁间隔管理

随着首钢炼铁厂二高炉冶炼不断强化,负荷不断攀升,二高炉利用无水炮泥强度高、抗渣铁侵蚀性能好的特点,于2006年下半年开始采用铁次少、出铁时间长和出铁间隔短的出铁方式出铁。首钢炼铁厂二高炉出铁间隔与风量关系列于表4。

要求在出现下列情况之一时立即打开另一个铁口出铁:

(1)铁口打开后40min不来渣。

(2)铁口打开后80min不满l罐铁(240t)。

(3)铁口打漏20min内渣铁流量增加不大。

(4)高炉连续亏渣亏铁(要求工长对炉缸渣铁残存量进行估算,最近3炉次炉缸残存铁量不得超过l00t)。

(5)高炉生产有特殊需要时。

3 出铁口管理

保持足够的铁口深度、强度,按时出净渣铁,是维护好铁口的关键。根据首钢炼铁厂二高炉的实际生产经验,维护好高压差高炉的铁口,应注意以下几点:

3.1铁口泥套制作及维护

3.1.1 泥套的制作

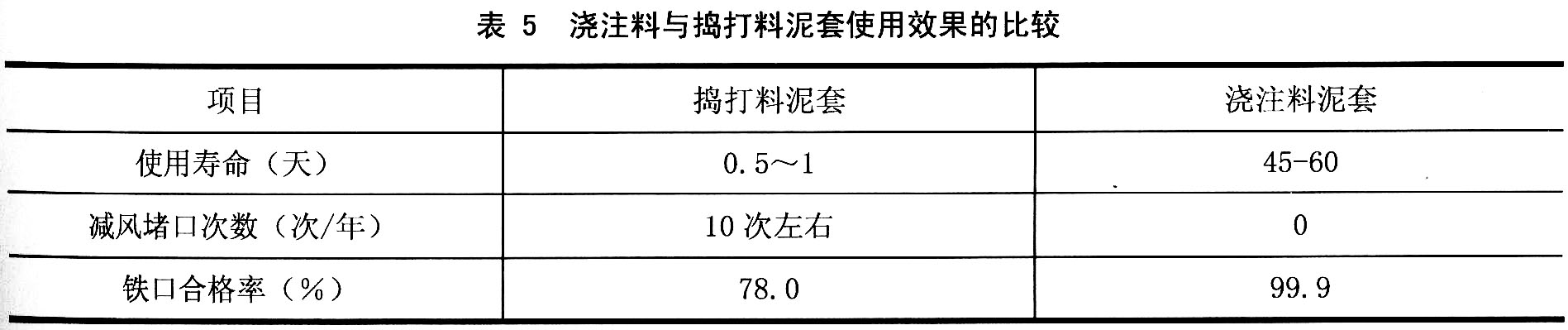

高炉大修前铁口泥套为捣打料制作,捣打料泥套制作困难、使用寿命短,因泥套破损造成铁口堵不上的事故时常发生,对炉前作业的稳定和高炉正常生产产生了负面影响。高炉大修后,采用浇注料制作铁口泥套,具体制作过程为:解体泥套300~400mm深——固定模具——填充浇注料——固化——小火烘烤15min、再用大火烘烤40min,用模具浇注泥套基本消除了因泥套破损而引起的减风堵口事故。浇注料与捣打料泥套使用效果的比较列于表5,通过比较可见浇注料泥套优势明显。

3.2 泥套的快速修补

用浇注料制作泥套需要较长的时间,通常需2~3h,所以用浇注料制作泥套一般选在休风时进行。当泥套局部损坏时,可采用快速修补法修补,步骤如下:

(1) 将泥套上的渣铁和部分旧料去除。

(2) 将30%的有水炮泥、70%的浇注料另加3%的水搅拦均匀。

(3) 填充混合料,通风器用锤头拍紧,再用泥炮漫速压上成型。

(4) 5min后退炮,先用小火烘烤10min,再用中火烘烤30min。

(5) 开铁口前用氧气烧进500mm,以备用。

整个修补时间(从解体到使用)˂1h。

3.3 泥套的维护

为延长泥套的使用寿命,必须加强浇注料泥套的维护保养。出铁前,铁口区域渣铁要清理干净、泥套要完整、表面干净平整bmw铁过程中,除用钢钎清除铁口两侧的积渣外,还要对泥套面及周围用压缩怕哇气进行吹扫,掌握好吹扫管角度,将压缩空气吹在铁流靠的铁口的部位,让铁水流到泥套面或铁口周围所需要吹扫的部位,直到将铁口泥套面上的挂渣及高出部位砍扫干净为止,这种吹扫操作在一次出铁中要进行1~2次,以保证堵口时炮嘴与泥套面吻合,经验丰富的操作工还可将泥套缺陷在吹扫中补平,保证堵口不冒泥。连续两炉跑泥,应重做泥套。

3.4 炮泥管理

高压差的高炉生产对炮泥质量要求非常严格,炮泥既要具有一定的可塑性,还必须具有抗渣铁冲刷、侵蚀的能力和一定的高温结构强度,炮泥的性能对于铁口的维护有着非常重要的作用,现在的炮泥一般分为添加氮化硅铁(Si3N4-Fe)的高强度炮泥和普通的无水炮泥。

(1)炮泥原料入库前必须进行理化性能测定或有质保书。

(2)炮泥配比和马夏值由炉前技是确定,各仓称量必须准确,每两周各仓校磅一次。

(3)炮泥马夏值在装箱前必须进行测定,用聚乙烯塑料袋包装。

(4)困泥时间必须大24h以上,碾泥房按碾制前后顺序向炉前送炮泥,高炉炉台应设泥库,库内温度确保在5~10℃。

4 结语

首钢炼铁厂二高炉在高压差高炉铁口维护及出铁管理方面做了大量探索,取得了很大的技术进步,满足了高炉强化冶炼的需要。

(1)炮泥,沟料等炉前用不定型耐火材料在今后的工作中需要不断研究、改进。

(2)铁口维护直接影响高炉的高产、优质、低耗、长寿,炮泥质量对出铁影响较大,要稳定炮泥质量,开发适应不同炉况和冶炼强度的炮泥。

(3)炮泥的二次压入技术使铁口维护水平达到了一个新的台阶。

(4)充分利用无水炮泥高强度、抗渣铁侵蚀性能好的特点,采用铁次少、出铁时间长和短间隔的出铁方式是大高炉炉前生产组织的发展趋势。

随着首钢炼铁厂二高炉冶炼水平的不断提高,炉前设备和操作技术都将面临新的挑战,必须不断努力,加强技术革新和进步才能适应高压差高炉生产需要。

参考文献

[1]吴延辉.高炉炼铁生产技术手册.北京:冶金工业出版社,2003

- 上一篇:大型高炉难行炉况恢复 下一篇:唐钢炼铁厂提高喷煤比生产实践

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页