宝钢3号高炉长寿技术实践

来源:梁利生, 沈峰满, 魏 国, 陈永明 |浏览:次|评论:0条 [收藏] [评论]

宝钢3号高炉长寿技术实践

宝钢3号高炉长寿技术实践

梁利生1, 沈峰满1, 魏 国1, 陈永明2

(1.东北大学材料与冶金学院,辽宁沈阳110004;2.宝钢股份有限公司炼铁厂,上海200941)

摘要:宝钢3号高炉稳定运行了14年,创造了多项宝钢高炉的技术经济指标纪录,其在长寿维护技术方面的经验是:合理的冷却系统设计;确保入炉原燃料质量合格,严格控制碱金属和Zn的入炉量;操作上保持炉况稳定顺行、避免煤气流的急剧变化;保持足够的冷却强度、改善并稳定水质;采取安装微型冷却器、人工造壁、压浆、喷补、更换冷却壁等措施,同时强化炉底炉缸以及铁口的维护,保证铁口深度,确保侧壁温度安全受控,从而有效保证高炉顺行、长寿。

关键词:高炉;长寿技术;操作实践

中图分类号:TF543 文献标识码:A 文章编号:0449—749X(2009)11—0007—05

宝钢3号高炉(4 350 m3)全部由中国自行设计、建设、开炉,设备国产化率达95%以上。设计一代炉龄为12年,年产铁水325万t。该高炉于

1 3号高炉经济技术指标

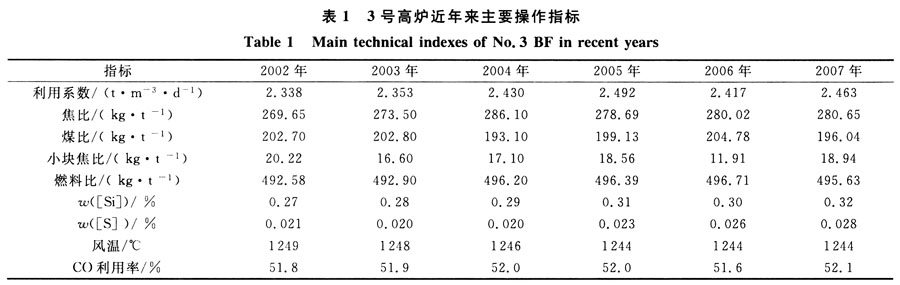

3号高炉投产以来,操作人员和技术人员吸取1、2号高炉先进的操作经验,积极探索适合3号高炉特点的操作制度,使得高炉操作技术不断进步,实现了高煤比高利用系数冶炼和低硅冶炼,创造了多项宝钢高炉的技术经济指标纪录(表1)。至

2.1冷却系统概况及特点

3号高炉炉体采用全冷却壁冷却方式。冷却系统按位置和水管性质分为本体系和强化系2个系统(图1)。本体系的冷却范围为炉缸H5段至炉身中部S5段的直管(Z),圆周方向分4个区,分别对应4台头部罐。强化系冷却范围包括炉缸H1~H4段(Z)、铁口区(TH)、中部各段冷却壁的角部(J)、凸台(Г)和背部蛇形管(S)、炉身上部R1~R3光面冷却壁直管(z)的冷却,对应l台头部罐[1]。

冷却壁按照各区域的工作条件和工艺要求,采用了不同的结构型式:炉底、炉缸砌筑了导热性良好的碳砖,该部位采用高冷却强度的新式横型冷却壁、铁口冷却壁、风口冷却壁;炉腹、炉腰及炉身中、下部因热负荷高、温度波动大、热震剧烈、碱金属侵蚀严重,工作条件差,采用了新日铁第三代冷却壁,主要特点是增加了角部水管和蛇形管,冷却壁内耐火材料为SiC质;炉身上部砌体容易受炉料的磨损以及装料时温度波动而遭到损坏,因此,炉身上部也采用了冷却壁[2]。

2.2内衬材质及特点

3号高炉在炉缸及炉底侧壁使用超微孔碳砖,炉墙侧壁采用薄壁小块热压高导热性碳砖,中心部位为一般碳砖。炉腹、炉腰和炉身下部采用了国产的氮化物结合的碳化硅砖,其内砌粘土质保护层。炉身中部砌筑高铝砖,冷却壁与砌砖紧密接触,以保证对内衬的冷却和尽量利用凸台的支承作用。为了提高焦炭料柱透液性,减少炉缸环流,防止炉缸侧壁呈蒜头状侵蚀,3号高炉将死铁层的深度增加到2 985 mm。

3号高炉还设计了内衬侵蚀、砌体开裂时维护用的灌浆孔、考虑了炉身上部冷却壁损坏后快速更换的预案,从而把高炉内型变化限制在最小限度,为控制炉料分布和煤气分布,为高炉长寿、顺行提供了新的保障措施。2004年降料线对S3段冷却壁进行整体更换时发现,历经10年的使用,所有冷却系统中除S3、S4段因部分冷却壁破损炉型有所改变外,其余各段仍然维持了原设计的炉型。

3 长寿维护实践

3.1保证炉况长期稳定顺行

(1)加强原燃料质量管理、严格控制碱金属和Zn的入炉量

精料是高炉稳定顺行的基础,也是实现高炉长寿的基本条件,原燃料质量波动必然会导致炉况不稳,从而损坏炉体砖衬,影响高炉寿命。对于高煤比操作的特大型高炉,保持焦炭质量高而稳定尤为重要。随着劣质原燃料逐步在3号高炉推广使用,操作上相应采取了如下措施:烧结矿必须具有足够的冷热强度和良好的还原性,焦炭具有较高的冷热强度(反应后强度CSR>66%)、较低的反应性(CRI<26%)和较大的粒度;通过优化炉料结构,采用高品

位烧结矿配加少量球团矿和块矿的炉料结构,尽量不用副原料,以控制较低的渣比;通过加强筛网管理、控制切出量、提高筛分效果,控制入炉矿的含粉率,改善料柱的透气性,为3号高炉炉况稳定和长寿打下了物质基础。

同时,由于碱金属、Zn的侵蚀、渗透,会造成砖衬脆裂破损,影响高炉寿命,因此,原燃料的使用要综合考虑高炉长寿的需要,严格控制高碱金属、Zn原料的使用量,要求吨铁入炉碱金属的质量分数小于2 kg,ω(Zn)<0.15 kg。

(2)优化操作制度、确保炉况稳定顺行、炉体热负荷稳定适宜

高炉炉况的稳定顺行,不仅直接影响高炉的各项技术经济指标,而且直接影响高炉炉体的寿命。3号高炉的生产实践证明,炉体砖衬损坏的主要原因是受热应力波动的影响。当遇到局部的煤气流冲击(如发生管道行程时),炉墙砖衬温度场发生较大的波动,导致热应力对砖衬的破坏,加剧了水管的破损[3]。3号高炉开炉初期由于设备故障频繁、使用大量外购焦、操作制度需要逐步摸索等原因,炉况一度顺行欠佳,经常出现崩滑料、管道行程,炉墙粘结物脱落频繁,炉温波动大,加剧了冷却壁水管的破损,对高炉长寿带来了很大的危害。

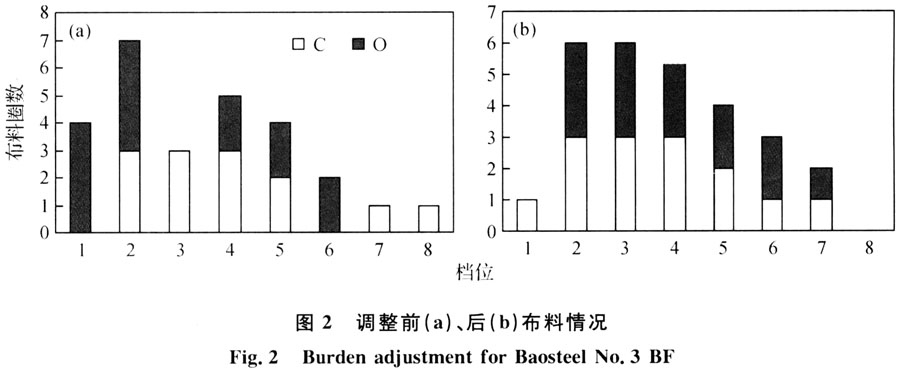

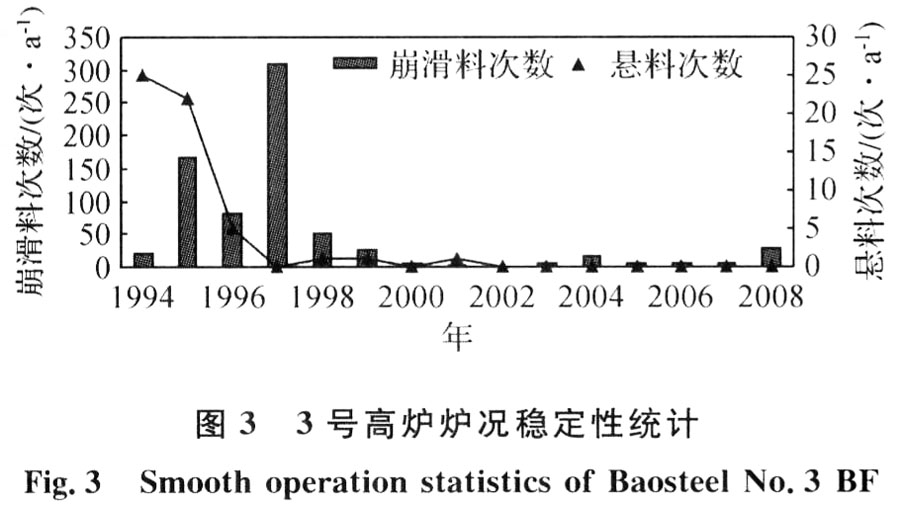

针对3号高炉投产后气流分布不够稳定、经常有崩滑料、炉温波动大的现象,1997年8月对布料档位进行了较大的调整,主要是矿石布料向中心平移(图2),并适当扩大矿批,调整合理料线,使边缘、中心的煤气量比率相对稳定,保证了高炉良好的透气性,煤气流分布明显改善,炉墙热负荷趋于稳定,崩滑料和悬料次数明显减少(图3),煤气利用率由原来的50%左右提高到51%~52%,炉况稳定顺行[4]。同时,在日常操作中力求减少低料线、休减风等现象,避免煤气流急剧变化,减少渣皮脱落,减少热应力对砖衬的破坏作用,保护冷却壁水管,为延长炉体寿命创造条件。

3.2改进优化冷却系统

尽管3号高炉在冷却系统设计和耐材选取上具备了很多优点,但随着冶炼强度的逐步提高,仍然出现了冷却强度不够、水质难以控制、冷却壁水管较早出现了破损等问题。针对冷却系统存在的问题进行了一系列优化改造,以提高冷却强度,延长高炉寿命。

(1)提高水量水压及冷却强度

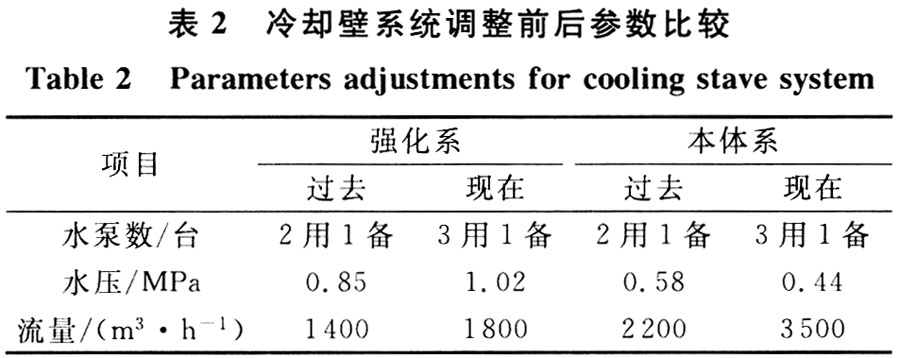

3号高炉投产初期,本体系和强化系各采用2台水泵运行,1台水泵备用,冷却水流量分别为2 200m3/h、1 400 m3/h,水速为1.5 m/s,冷却强度不足,水温差偏高。尤其在炉况出现波动,炉墙粘结物大面积脱落的情况下,强化系的水温差往往超出设计标准,导致投产不久后冷却壁凸台水管出现大量破损。1996年7月对水系统进行技术改造,本体系和强化系各增加1台水泵,采用3台水泵运行,1台水泵备用(表2),本体系水量增加到3 500 m3/h,强化系水量增加到1 800 m3/h,水速由1.5 m/s提高到2.5 m/s,冷却强度提高,在正常生产条件下,本体系水温差下降1.5℃,强化系水温差下降0.8℃,冷却壁水管破损趋势逐步减缓。(2)增设脱气罐、提高脱气功能

3号高炉冷却系统原设计中,没有脱气罐,仅靠头部罐进行脱气,脱气效果不好,加上系统漏水,大量补水使水质难于控制,造成水管氧化腐蚀、生成锈垢,影响传热,最终导致冷却壁破损。1997年3月在本体系和强化系分别增设了两台脱气罐,强化系的脱气效果良好,但本体系的脱气罐位于头部罐数米以下,脱气能力较弱。为此,2001年又增设了4个高于头部罐的卧式脱气罐,本体系水质显著改善,水中含氧量明显下降。

(3)优化水处理技术、改善水质

1999年以前,3号高炉采用亚硝酸盐防腐剂和非氧化性杀菌剂药剂,效果不理想。经分析研究,使用亚硝酸盐和钼酸盐的混合型防腐剂,提高防腐效果,同时增加除氧剂,除去水中溶解的氧,此外,在正常使用非氧化性杀菌剂的基础上,定期投加含溴氧化性杀菌剂,有效去除了水中的微生物。

增设脱气罐和优化水处理后,3号高炉冷却壁纯水水质得到了显著的改善,pH值和钼酸根离子稳定,本体系的总铁下降明显,2002年以来纯水中总铁一直控制在安全线以下,没有因总铁超标而大量置换纯水,从而保护了冷却壁水管,同时也使水系统成本明显下降。

3.3加强炉体维护

三号高炉开炉初期由于水量水速低,冷却强度不足,S3~S5段冷却壁制造工艺存在缺陷,铸铁本体容易开裂使水管暴露在高温环境中(2004年S3段整体更换后解剖分析证明了这一点),加之大喷煤操作,使得炉身中部成为最薄弱环节。对此,一方面通过调整操作参数,确保炉况稳定顺行以及热负荷稳定适宜,减少热应力对炉体砖衬损坏;另一方面采取安装微型冷却器、人工造壁、硬质压入、冷却壁更换等技术加强炉体维护。

(1)安装微型冷却器

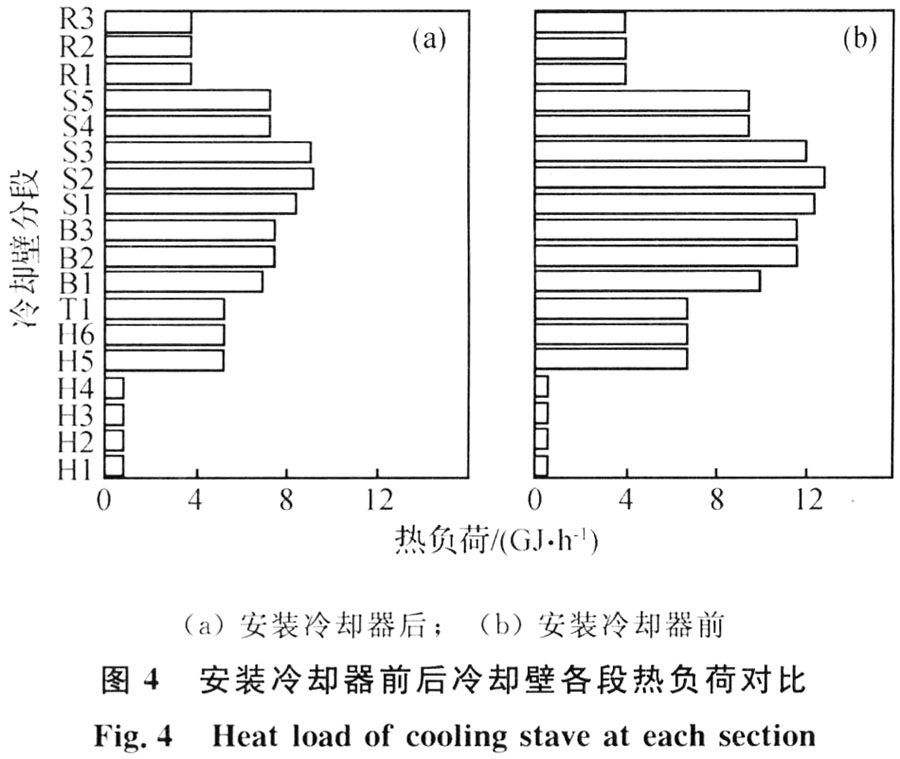

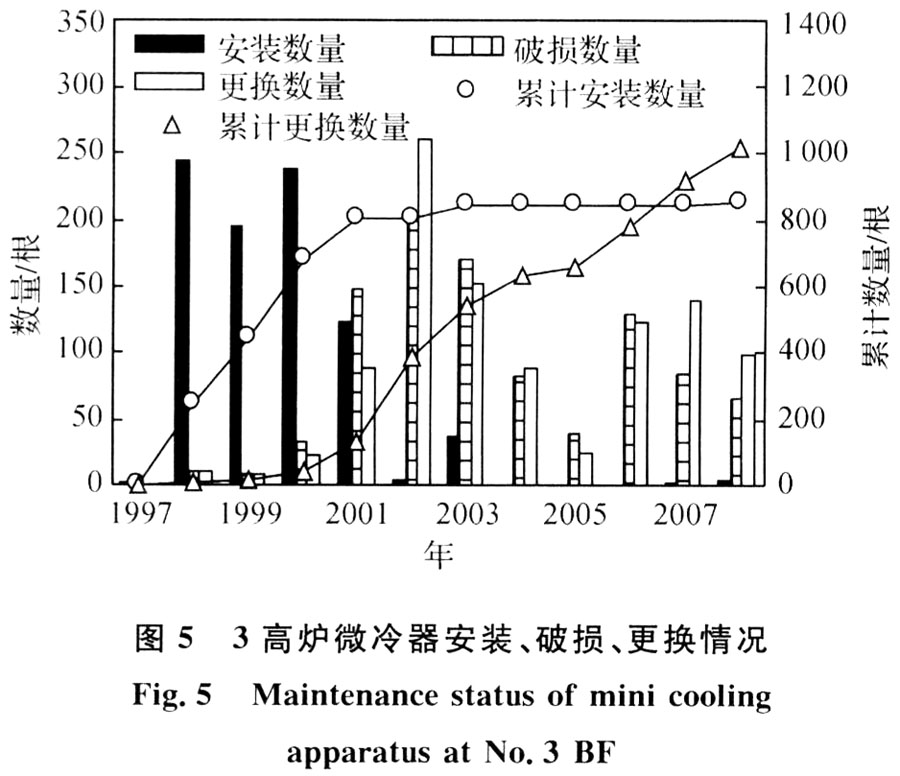

3号高炉于1997年开始在冷却壁上钻孔安装微型冷却器,先后在B2、B3、S1、S2、S3段安装了855根微型冷却器。安装微型冷却器,有效增大了冷却壁的冷却强度。研究表明,影响冷却壁温度的首要因素是渣壳厚度,安装微型冷却器后,由于形成稳定的渣皮保护层,在冷却壁本体上粘结渣皮厚度约为15 mm左右,相同条件下的球铁冷却壁最高温度可降低1/3,使冷却壁热负荷降低约25%(见图4),有利于保护冷却壁,减少水管破损,从而延长了高炉的寿命[5]。3号高炉对微型冷却器实行周期管理,利用定修更换破损及虽未破损但使用时间较长的微型冷却器,至今已经更换了1019根破损或者已超期的微型冷却器(图5)。安装微型冷却期为稳定炉身冷却强度起到了保障作用。

(2)整体更换冷却壁

由于3号高炉S3段部分冷却壁水管破损严重,导致冷却强度严重不足,炉皮温度高,限制了产能,因此2004年3月整体更换了S3段冷却壁,并在短时间内恢复了正常生产。S3段冷却壁在线快速整体更换的成功为炉役后期炉况顺行、炉体长寿创造了有利的条件。

目前S4段冷却壁也出现部分水管破损和铸铁本体脱落现象,部分区域炉皮温度偏高,参照处置S3段冷却壁的经验,拟定于2009年5月对S4冷却壁进行整体更换。

(3)人工造壁

S3段冷却壁更换以后,S4段冷却壁成为薄弱环节,部分铸铁本体出现了脱落,仅靠炉皮维持,该部位温度容易升高。针对这一问题,对该部位进行炉皮开孔安装锚固件,并压入硬质料进行人工造壁,经调查确认吸附在炉壳上的硬质料厚度约150mm,达到了预期的效果。人工造壁形成后,利用定修再安装长度较短的微型冷却器,提高该部位的冷却强度,较好地解决了炉皮发红的问题。

(4)消除炉体泄漏点、加强炉皮温度监控

炉体部位煤气泄漏,存在安全隐患,对炉体砖衬有损害。3号高炉坚持每逢定修对炉体泄漏部位进行焊补,消除泄漏点。同时,坚持对炉皮表面进行红外线测温,加强炉皮温度变化趋势的管理。对温度较高的重点部位重点监测,通过报警系统及时提醒操作人员采取措施控制炉皮温度。3号高炉投产至今,只发生过2次炉皮发红现象。

3.4加强炉缸炉底维护

3号高炉自投产以来炉缸状态总体良好,侧壁温度安全受控。但随着炉役时间的延长,炉缸部分受侵蚀,炉缸侧壁温度总体呈上升趋势,因此加强炉缸维护非常重要。

3号高炉投产初期,炉缸给水量为680 m3/h,水速为1.5 m/s,冷却水流量和水压低,冷却强度相对不足,炉缸水温差偏高。1996年7月强化系增加一台水泵运行,水量水压增加,炉缸的冷却强度得到明显提高,炉缸水温差下降0.3℃。

炉缸气隙是影响炉缸有效传热、导致铁口区域容易出现侵蚀的关键因素。3号高炉通过定修期间有计划地更换铁口保护砖和铁口压浆,消除铁口区域煤气泄漏,避免气隙的扩大,提高了炉缸的有效传热[6]。

维护好铁口状况,保证打泥量,保证铁口深度,是确保炉缸长寿的关键技术。为了适当延长出铁时间,减少出铁次数,减少环流对炉缸侧壁的冲刷,3号高炉随着炉龄的增加,铁口深度相应提高到(3.8±0.2)m、每次出铁时间控制在140 min左右,日均出铁次数控制在12次左右。此外,为了保证打泥量、稳定铁口深度,加强了铁口泥套维护,减少铁口冒泥;加强泥炮管理,发现泥炮活塞环与炮筒间隙变大时,则及时更换,避免返泥。

为防止冷却设备破损向炉内漏水,3号高炉加强了对炉顶煤气成分中H2含量、冷却壁纯水补水曲线、风口中套、小套给排水差流量的监控,一旦发现水管破损,马上进行处置。

4 现状与展望

3号高炉目前炉况稳定顺行,继续保持了稳产高产的良好势头,利用系数在2.45 t/(m3 · d)左右。冷却壁水管破损趋势减缓,S3段冷却壁2004年更换后没有出现过破损。S4段冷却壁部分区域炉皮温度偏高,计划2009年5月整体更换该段冷却壁,炉身其余部分状态良好。炉缸侧壁温度局部出现过两次较大幅度的上升,但通过采取强化炉前作业、控制漏水点、适当减产等措施,侧壁温度很快得到控制。值得一提的是,由于受到硅钢生产的限制,3号高炉至今还没有尝试过堵风口、加钛矿护炉等其他高炉常用的长寿措施,所以即使炉役后期侧壁温度进一步上升,仍然有控制的手段。

可以预见,3号高炉S4段冷却壁整体更换后,炉身状况将大为改善。目前3号高炉炉缸状态总体良好、侧壁温度安全受控,有望继续生产3~4 a,届时炉役寿命将达到17~18 a,单位炉容产铁量将超过1.4万t,有望创造国内高炉长寿最高纪录。

5 结论

(1)合理的冷却系统设计是高炉顺行、长寿的前提,根据高炉各区域的工作条件和要求,设计了不同的冷却结构,采用新型冷却壁。另外,设计时考虑了炉役后期的维护,为高炉长寿提供了保障。操作上采取了安装微型冷却器、人工造壁、压浆、喷补、更换冷却壁等措施,有效地保证了炉况稳定顺行。

(2)加强人炉原燃料管理是保持炉况稳定顺行和长寿的基础,必须做到入炉原燃料质量合格,严格控制碱金属和Zn的入炉量。

(3)保持炉况稳定顺行、控制热负荷稳定适宜、降低休风率,避免煤气流的急剧变化以及减少热应力对砖衬的破坏作用,为延长炉体寿命创造条件;同时冷却系统应保持足够的冷却强度、改善并稳定纯水水质,减少水管的锈蚀和破损,避免冷却系统过早损坏。

(4)高炉炉底炉缸维护非常重要,重点是要维护好铁口状况,保证打泥量和铁口深度;同时,减少漏水,加强监控,确保侧壁温度安全受控。

- 上一篇:高炉提高天然块矿使用比例的研究 下一篇:气基竖炉直接还原技术的发展

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页