无钟炉顶布料新理论

来源:杜鹏宇 程树森 白延明 高绪东 |浏览:次|评论:0条 [收藏] [评论]

无钟炉顶布料新理论

无钟炉顶布料新理论

杜鹏宇1 程树森1 白延明2 高绪东3

(1.北京科技大学 冶金与生态学院,北京,100083,2.承德钢铁集团,河北 承德,067002, 3.兴澄钢铁有限公司,江苏 江阴214432),

摘要:高炉布料矩阵是根据炉料在料面的落点确定的,目前炉料落点的确定方法是选取单个颗粒炉料计算料流轨迹,由于布料过程是布料溜槽横截面不同位置上众多炉料颗粒同时下落到料面形成料流的集合,采用某个颗粒落点确定溜槽布料角度与高炉实际的布料过程不符。单个颗粒落于等面积划分档位环间距的中间,并不能使炉料布满该档位,而是炉料分布于相邻档位区域,造成炉料分布的不确定性增加。根据对国内某高炉开炉布料实测,对于同一批炉料,高炉布料过程实测与单个颗粒布料方程计算均表明:同一时刻不同炉料颗粒落点距离差可以达到0.4~0.7m左右,究竟选择那一个颗粒的落点作为确定布料矩阵的溜槽角度会严重影响高炉布料的精确性。因此,采用单个颗粒建立布料方程无法正确分析料流轨迹和落点。本文在建立布料方程时,分析布料过程中不同颗粒的运动过程,提出以多颗粒料流轨迹集合为基准,以料流宽度来划分布料档位,确定高炉操作布料矩阵,提出料流宽度和档位划分的相协同的原则,以及料层厚度和料流宽度相一致的原则,避免料流宽度与布料档位宽度不一致造成的炉料分布误差。

关键字:布料矩阵,多颗粒,料流宽度,档位划分

引言

在高炉炉顶布料过程中,料流轨迹是由许多炉料颗粒同时下落的过程共同组成。计算炉料轨迹和布料矩阵时,颗粒的选取是否与实际过程相符合成为建立布料方程的重要依据。对于传统的单个颗粒布料方程计算方法,炉料颗粒的位置选择是否合理,以及计算颗粒是否具有代表性,都需要进一步讨论确认。由于单个颗粒计算的落点无法确定实际布料过程中料流宽度方向的轨迹,等面积档位划分法仅考虑单个颗粒的落点,这与高炉实际布料过程产生严重差异,即使采用修正方法对落点进行修正,也无法准确得到炉料分布的状态。为定量的分析炉料在炉内分布,国内外的研究人员建立了许多布料方程模型[1-7],布料模型受力分析基于单个颗粒受力状态,没有考虑料流轨迹是多颗粒下落的集合,没有详细分析多颗粒料流宽度的轨迹。日本学者Yoshiyuki[8]采用压力传感器测量得到神户三号高炉料流宽度为lm宽度,但其布料矩阵仍采用等面积法划分炉喉直径,没有使用档位宽度和料流宽度相一致方法划分布料档位,导致炉料分布的不确定性增加。Tsutomu Tanaka[9]。提出在布料过程中,必须考虑颗粒流的动态变化对料层和料面的影响,但没有提出具体的改进方法。因此,如何选定与实际布料过程相符合的布料方程,建立合理的档位划分方法,必须对布料的料流宽度和档位操作有正确的理论基础,才能达到炉况顺行,煤气利用高和高炉长寿的目标。

1.无钟布料方程理论分析

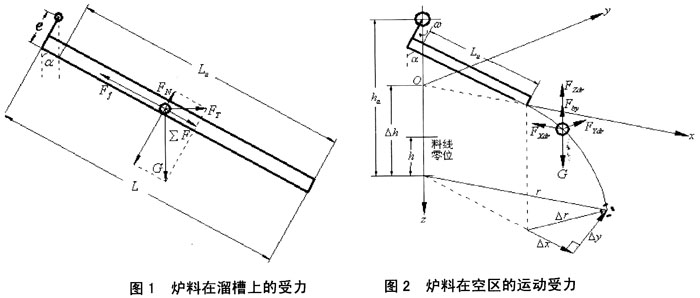

高炉布料过程炉料的力学分析,运动分析受到经典力学法则的支配。对于布料方程的建立过程,基本分为炉料在溜槽上受力分析,和炉料在空区的运动分析。

对于炉料在溜槽上的布料方程。一般分为(1)重力,mg (2)惯性离心力,Fr=4π2mlω2 sinα;

(3)溜槽对炉料的反作用力,FN=mg-4π2ml 2 sinαcosα;(4)炉料与溜槽的摩擦力,

Fƒ=μ1FN;(5)科氏力,Fk=4πmωCl sin2α。炉料受力分析如图1。其中: m——颗粒质量,kg;

g——重力加速度,m/s2;

l——炉料在溜槽上的行程,m;

e——溜槽倾动距,m;

ω——溜槽转动角速度,rad/s;

α——溜槽倾角,°;

μ1 ——溜槽与炉料的摩擦系数;

C——炉料在溜槽上某点的速度,m/s;

对于炉料在空区中的布料方程。一般分为(1)重力,mg;(2)煤气浮力,Fby=ρggV颗;(3)煤气曳力,FZdr=C(vz-vgz)2,Fydr=-C(vy-vgy)2,Fxdr=-C(vx-vgx)2

其中:m——颗粒质量,kg;

g——重力加速度,m/s2;

C——煤气阻力系数;

ρg——煤气密度,kg/m3;

vx、vy、vz——炉料下落速度,m/s;

vgx、vgy、vgz——煤气流速度,m/s;

ha、△h、h——分别表示溜槽同定点到落点高度、炉料下落高度、料线高度,m:

2.布料方程模型建立的理论分析

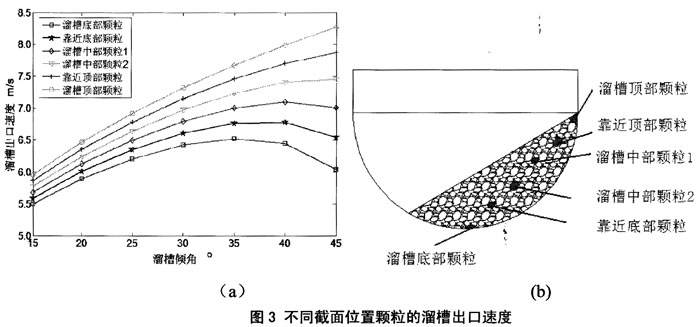

在图3(a)中,随着溜槽倾角的增加,溜槽截面不同位置的颗粒出口速度不同,溜槽底部颗粒和溜槽顶部颗粒的出口速度。溜槽顶部颗粒的出口速度随着溜槽倾角的增加而增大,然而溜槽底部颗粒的出口速度随溜槽倾角的增加,其速度变化趋势并非是单调递增,在某个溜槽倾角出现极值,在极值点后,随着溜槽倾角的增加,炉料在溜槽出口处的速度不断递减。实际高炉的布料溜槽倾角在15°~45°之间,在15°溜槽倾角时,溜槽出口处顶部颗粒和底部颗粒的速度差别约为0.5m/s,在45°溜槽倾角时,溜槽出口处顶部颗粒和底部颗粒的速度差别约为2.4m/s,即料流的上表面的速度大于料流下表面的速度,溜槽倾角越大,溜槽出口处顶部颗粒和底部颗粒的出口速度差别也越大。在建立布料方程时,采用溜槽底部颗粒或顶部颗粒为基准计算料流出口速度,将产生严重的计算偏差,造成落点计算不准确,料流轨迹出现偏离。

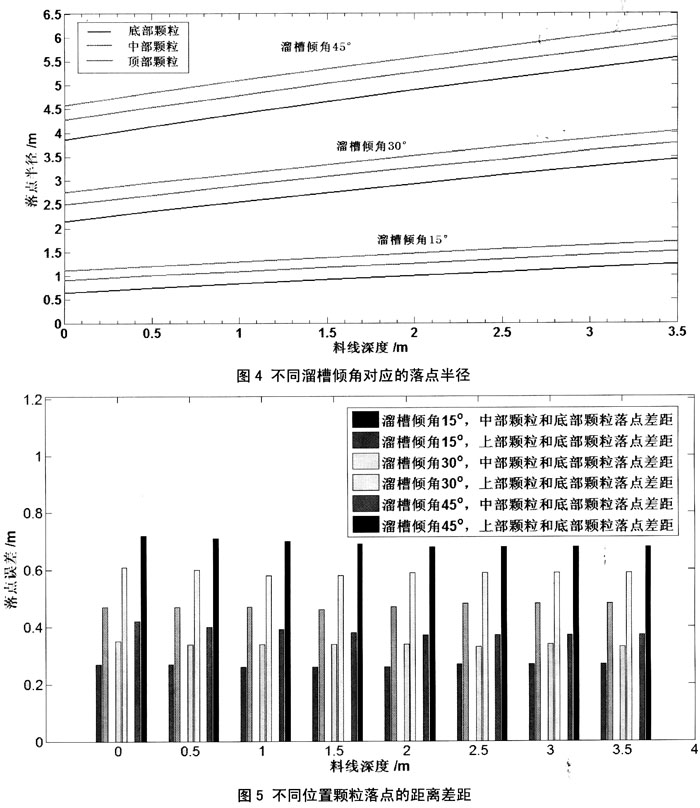

2.2颗粒位置对落点的影响溜槽出口速度是影响炉料颗粒落点的关键因素。根据炉料的运动受力分析,在不考虑煤气流对落点的影响条件下,计算不同的料线位置的炉料落点半径。图4显示从零料线到3.5m料线位置,溜槽倾角分别为15°,30°,45°时,不同料线位置处的炉料颗粒落点半径,图4和图5中的溜槽中部颗粒是指图3中的溜槽中部颗粒l。随着溜槽倾角的增加,炉料颗粒下落轨迹线的斜率不断增大,即落点沿半径方向变化趋势增大,如图5。在溜槽倾角为15时,上部颗粒和底部颗粒的落点半径在1.5m料线位置相差约为0.47m,中部颗粒和底部颗粒的落点半径在1.5m料线位置相差为0.23m;在溜槽倾角为45°时,上部颗粒和底部颗粒的落点半径在1.5m料线位置相差约为0.7m,中部颗粒和底部颗粒落点相差约为0.34m,如图5。如果采用溜槽底部单颗粒炉料建立布料落点方程时,将会导致落点半径计算错误,从而影响到布料的料面形状和料面的矿焦比。

在建立溜槽炉料运动方程时,必须与料流宽度的大小相结合,详细分析出不同料流量在溜槽截面的面积和各个颗粒位置的运动差别,准确计算炉料颗粒的运动轨迹和状态方程。如图3(b)所示,根据料流在溜槽横截面的形状,选择截面最高点作为计算料流的上边缘颗粒的运动轨迹基准点之一,同时,选择截面底部颗粒计算料流下边缘轨迹的运动为另一基准点,分别计算粒子的运动状态,寻找料流横截面的其它边缘颗粒,采用多个颗粒计算料流轨迹,使布料方程更加符合实际布料过程。另一方面,由于科氏力Fk=4πmωClsin2α的大小与颗粒的质量相关,不同粒径质量的颗粒受科氏力不同,分别考虑不同炉料粒径和质量对落点位置和出口速度的影响,可以更精确的描述炉料运动状态。为精确描述料流宽度,建立布料方程时,还可以针对不同位置的粒子分别计算其科氏力,采用不同的摩擦系数对炉料的运动方程进行修正,修正方法可以根据实际测量和理论分析得到,并结合颗粒问的碰撞和摩擦因素进行分析。

2.3料流宽度对落点计算的影响

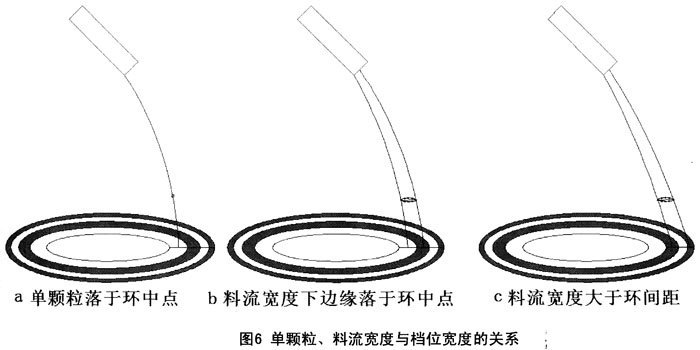

刘云彩[6]采用单个颗粒布料方程计算炉料落点,忽略了料流宽度对布料落点的影响。认为炉料只要落于n=1/4*(di di 1)处,就可以完全布满di 1到di之间的两个圆环的环形面积上,没有分析料流宽度大于布料档位间距对布料的影响,导致布料料面信息.产生计算误差。因为采用单颗粒计算的落点位置在n=1/4*(di di 1)处,图6(a)所示,与图6(b)中料流宽度的下边缘轨迹的位置相一致,此时炉料的料流宽度上边缘颗粒的落点已经大于档位划分的环间距离的l/2,炉料的在料面的分布并非布满di档位,而是跨档位分布于相邻档位di 1的环间距处,根本无法布满单个颗粒落于n=1/4*(di di 1)处的档位,造成炉料分布误差。当溜槽倾角较大时,由于溜槽出口处的炉料速度和科氏力的变化,导致料流宽度增加,此时的档位环间距减小,造成料流宽度大于档位环间距,如图6(c),进一步导致炉料的分布与单颗粒落点位置不一致,严重影响高炉档位划分的合理性。3.料流宽度和档位宽度

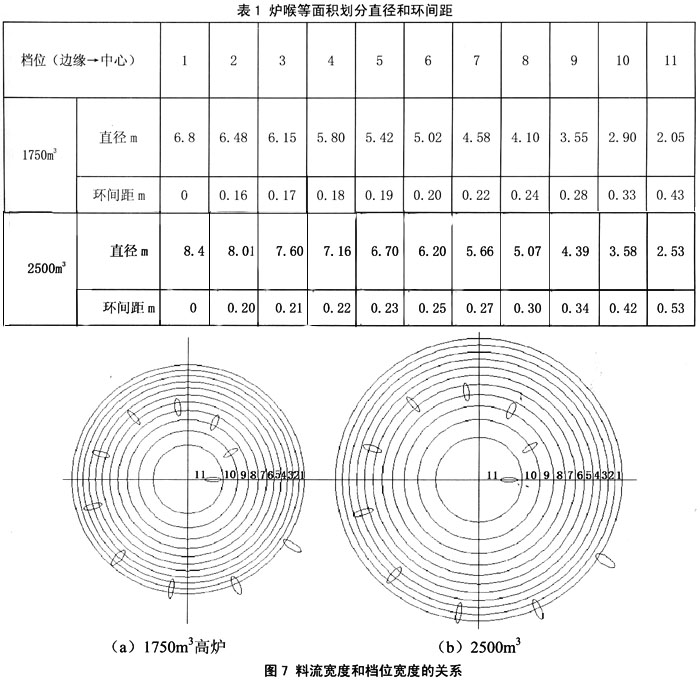

针对国内中型高炉炉喉直径,采用等面积法划分布料档位,如表1。随着多环直径的增大,各环之间的档位间距逐渐的变小,越靠近炉墙处的档位直径间距越小。料流宽度在不同档位的跨度如图7,随着溜槽倾角的增大,越靠近炉墙处,料流宽度跨越的档位数量越多。

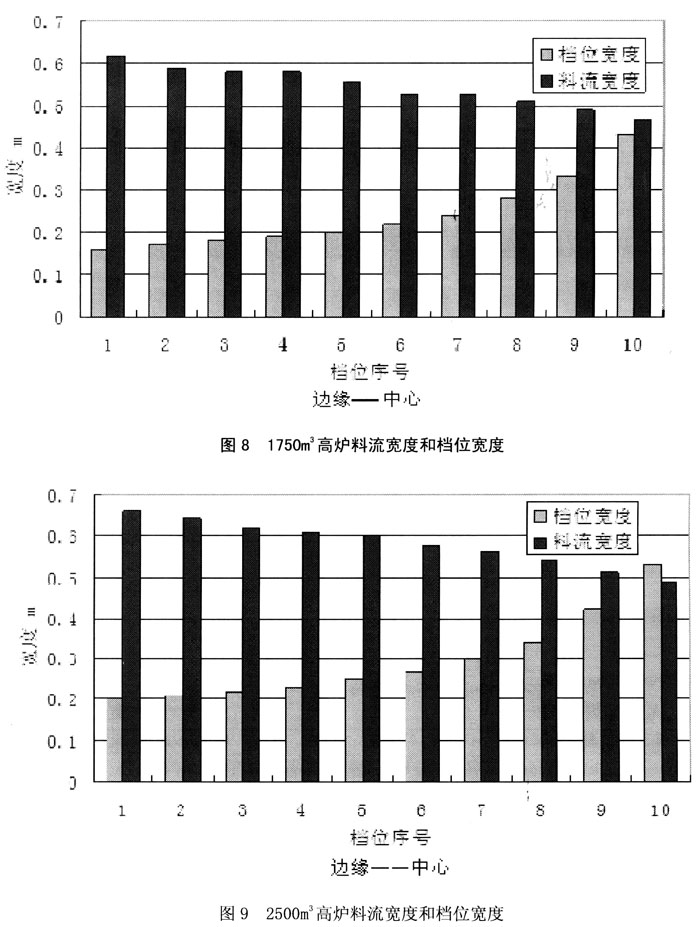

针对不同容积的高炉无钟炉顶的料流宽度计算,得到在不同的档位处的料流宽度。以1750m3高炉无钟炉顶布料设备参数为基准,节流阀开度固定,分析在不同档位处对应的料流宽度,如图8所示。不同档位处的料流宽度范围在0.4m~0.65m内,靠近高炉边缘处档位,如档位l,档位2,档位3,其料流宽度全部大于0.55m,档位宽度不超过0.18m。如果按照等面积划分档位法进行布料,溜槽旋转1圈料流宽度可以同时覆盖档位1,档位2和档位3的档位宽度之和,如果此时溜槽倾角的调整没有使炉料落点跨过档位1,档位2和档位3的宽度之和,在多环布料后将导致部分档位出现重复布料的现象,引起各档位的料层厚度要偏离预设的料层厚度,造成炉料分布不均匀。如果不考虑炉料在料面的滚动和滑落,要使炉料均匀分布在其它未布到的档位,就需要根据料流宽度跨档位调整溜槽倾角,使炉料分布于料流宽度没有覆盖的档位,如档位4,档位5和档位6处,以此类推,直到多环布料方式按照料流宽度调整布完炉料。布料溜槽倾角的从档位l,2,3直接调整到档位4,5,6时,溜槽倾角调整为3.2°。国内某l750m3高炉的装料制度为:J:33(3)30(3)26.5(3);K:30(4)28.5(3),如果按照料流宽度调整溜槽倾角进行布料,正好和高炉实际操作的布料角度调整相一致。因此,采用料流宽度和高炉档位划分相协同的划分档位方法更符合高炉实际的布料操作。

对于2500m3高炉无钟炉顶布料设备,节流阀开度同定,布料溜槽尺寸固窟,计算料流宽度和档位宽度如图9。不同档位处的料流宽度范围在0.5m~0.7m内,档位1,档位2,档位3,其对应的料流宽度全部大于0.6m,而档位宽度不超过0.22m,见表l。根据料流宽度跨档位调整溜槽倾角的方法,布料溜槽倾角从料流宽度覆盖的档位1,2,3直接调整到未覆盖档位4,5,6时,溜槽倾角调整为3.7°。国内某2500m。高炉的装料制度为:J:40(3)36.5(3)34.5(3);K:37(4)35(3),焦炭的角度差为3.5°时高炉炉况顺行,煤气利用率高。说明按照料流宽度调整布料角度与工厂的实际布料角度相同。因此,按照料流宽度调整溜槽倾角,跨档位布料是合理的。

4.无钟炉顶布料协同性原则

4.1高炉档位划分与料流宽度协同性原则

对于高炉布料档位划分,按照料流宽度对炉喉直径进行划分,使料流宽度和档位宽度相协同。当溜槽旋转一圈后,炉料恰好完全分布于采用等料流宽度法划分的档位。多环布料时,按照料流宽度调整溜槽倾角后,炉料直接分布于下一个相邻未布料档位,不会出现采用等面积划分档位法导致的档位重复布料。采用等料流宽度划分布料矩阵,使料流宽度与档位宽度相协同,才能更好地符合高炉实际生产操作过程。

4.2档位料层厚度和料流宽度档位划分协同性原则

布料过程中,采用等料流宽度对档位进行划分,会出现高炉边缘档位料层厚度与中心档位料层厚度不一致,即溜槽旋转一圈炉料在炉墙处的料层厚度小于炉料在中心处的料层厚度,可以通过增加布料圈数来弥补档位料层厚度不一致的现象。

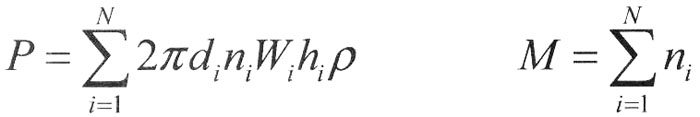

设炉料批重为Pt,每批料布料圈数为版布料档位为M,第i个档位的主料流落点半径为di,宽度为Wi,料层厚度为hi。布料圈数为ni则有:其中:2πdiWihi=const,di,Wi分别是预先给定的主料流半径和料流宽度,N,M是给定数值,故可以借助以上公式求出料层宽度hi,圈数ni,列出ni,hi的表格,根据对高炉炉喉煤气流的分布的要求,便可以确定每一档位的料层厚度及布料圈数。调整多环布料圈数,计算采用等料流宽度法划分的不同档位处的料层厚度,达到理想的料面形状和合理的煤气流分布。

5.结论

(1)确定料流宽度时,选择截面最高点和最底部颗粒作为计算料流的上边缘和下边缘的运动轨迹基准点,分别计算多个粒子的运动轨迹,以颗粒集合的宽度定义料流宽度。

(2)在建立高炉布料矩阵时,抛弃等面积划分档位的方法,以多个颗粒计算料流运动轨迹,以料流宽度为基础,按照等料流宽度法对档位进行划分。

(3)对于炉料落于料面的半径,抛弃炉料下落于1/2档位宽度处就可以布满整个档位,哒料流颗粒的集合落点分布确定炉料的料面分布。

(4)建立布料矩阵时,采用料流宽度和档位划分相一致的原则,料层厚度和料流宽度档位划分协同性原则。

- 上一篇:液压开口机技术与应用 下一篇:武钢延长高炉寿命的实践和理念

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页