昆钢炼铁厂5号高炉冷却系统的优化、改进

来源:付 铭 |浏览:次|评论:0条 [收藏] [评论]

昆钢炼铁厂5号高炉冷却系统的优化、改进

付 铭

(武钢集团昆钢股份有限公司炼铁厂)

摘要 昆钢五号高炉冷却系统,由于冷却壁破损严重,破损量大,导致炉腹、炉腰部位的炉壳大面积发红,反复开裂泄露煤气,造成重大的隐患,对人员的安全构成很大的威胁。为了彻底解决冷却壁破损、炉壳发红现象,决定更换高炉4~8段冷却壁和炉壳,同时,对冷却壁的结构形式、串联方式和供水方式等各方面,结合实际情况进行了自主设计、优化和改进。五高炉冷却系统经过优化设计后,炉型得到改善,6、7、8段冷却壁的设备单重减少,各种管路与炉壳间距达到600mm,便于今后人员进出工作,操作简单快捷,控制方便灵活,完善了高炉冷却系统的监测、监控手段,且冷却壁用水量较以前减少300立方米 / 小时,达到了预期目的,并取得了良好的节能效果。

关键词 高炉 冷却 优化 改进

1概况

昆钢炼铁厂5号高炉(700m3)因炉腹、炉腰冷却壁破损十分严重,炉壳发生大面积发红,甚至出现多次烧穿事故。在更换冷却壁之前,炉腹、炉腰及炉身下部共破损冷却壁119组,整体破损达到46块,破损率达到了20%。其中,炉腹第四、五段冷却壁破损33组,整体破损12块;炉腰筇六段冷却壁破损64组,整体破损5块,勾头全部断水闷死。在降料面处理炉况时发现炉腹、炉腰的大多数冷却壁铸铁部分基本脱落,冷却水管全部裸露。原来处于炉腰、炉身下部带勾头的冷却壁,仅剩余竖直排列的水管。虽然安装了97根铜冷却柱,希望减缓冷却壁的破损速度,同时对长13米,高4.6米发红的炉壳进行焊补、加固。但一旦发现发红,立即采用高压水喷射冷却,炉壳在反复的加热和冷却作用下,发生激烈的变形,强度和机械性能下降,造成炉壳拉裂、减薄,焊缝很快歼裂,煤气泄漏量火,形成恶性循环,给高炉生产组织和安全、稳定生产造成很大的困难。鉴于此种情况,计划更换4~8段冷却壁和炉壳,并请漯河世林冶金设符公司参与冷却壁改进方案的制定、修改、优化工作。

2冷却壁的改进

2.1 炉腹双层冷却壁的改进

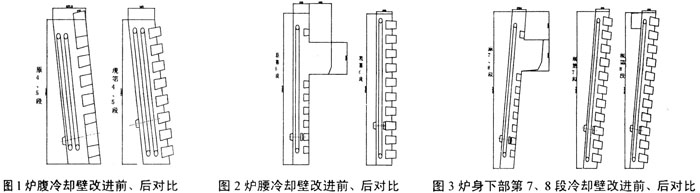

由于原第4、5段冷却壁设计采用了双层水管结构,铸体厚度425.8mm。热而所镶的耐火砖厚度为150mm,靠近热面的水管与耐火砖间距为95mm,因此,水管与冷却壁热面距离为245mm,导致冷却水管对冷却壁热面的冷却效果大大降低;冷面水管与热面水箭间距l00mm,但真正起冷却作用,促使热面形成稳定渣皮的主要是靠近热面的水管,经过核实热面水管的换热面积后,确定内层水管的换热面积不够,导致冷却壁热面温度偏高;第4、5段冷却壁原设计冷却水管距冷却壁安装位置的上下端面距离120mm,两段冷却壁问隙为40mm,因此,冷却水管之间280mm的范围内没有水管进行冷却,形成冷却死区,造成该环带温度偏高,导致渣皮不稳定。所以,本次优化设计,将靠近热而的水管由4折弯改为6折弯,水管规格由φ60×6改为φ50×6(与冷而水管相同),使换热面积大约增加了25%。将耐火砖的高度改为90mm,靠近热而的水管与耐火砖间距改为80mm,这样冷却水管与冷却壁热面距离变为170mm,冷却水管对冷却壁热面的冷却效果得到提高。冷却水管距冷却壁安装位置的上r端面距离改为70mm,在安装问隙40mm不变的情况下,改进后相邻两端冷却壁冷却水管之间的距离由280mm变为180mm。镶砖由烧成微孔铝碳砖热镶改为炭化硅砖冷镶,嵌入深度由150mm改为嵌入90mm,外挑60mm进行喷涂。见图1。

2.2炉腰、炉身下部冷却壁的改进

因第6、7、8段冷却壁原设计采用了超长勾头结构,该部位处于高炉拐点位置,极易受到气流冲刷。由于勾头深入炉内过多,勾头直接受到炉料、高温煤气流、渣铁的磨损、冲击及侵蚀,导致勾头过早漏水而失去冷却作用。而失去冷却作用的勾头受到了更快的侵蚀,同时对炉料的下降造成阻碍,不利于高炉的顺行。同4、5段一样,筇6、7、8段冷却壁原设计冷却水管距冷却壁安装位置的上下端面距离120mm,两段冷却壁间隙为40mm,因此,冷却水管之问280mm的范同内也没有水管进行冷却。第6、7、8段冷却壁原设计中耐火砖的排布不均匀,勾头损坏后上半部分基本没有耐火砖,不利于保护性渣皮的形成。本次设计取消了6、7、8段所有的勾头。第8段冷却壁因勾头取消后,炉身倾角无法恢复,只有将冷却壁进出水管与炉壳之间的挡圈从35mm加高145.3mm,整个挡圈增高至180.3mm,在靠炉壳而形成一个小凸台,使冷却壁向炉内倾斜,保证炉身的平滑。将冷却水管距冷却壁安装位置的上下端面距离改为70mm,改进后相邻两端冷却壁冷却水管之间的距离由280mm变为180mm。镶砖统一使用炭化硅砖冷镶,嵌入深度由100mm改为嵌入90mm,外挑60mm进行喷涂,使耐火砖排列更加均匀。见图2、3。

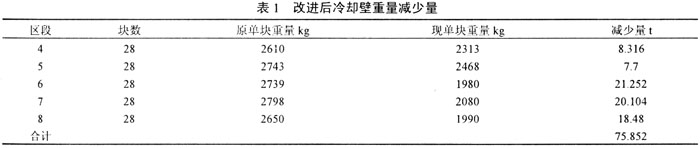

改进后,4、5段冷却壁的壁厚由425.8mm减薄为345mm,减少了80.8mm,6、7、8段冷却壁取消超长勾头,冷却壁总质量大大下降,五段冷却壁总重减少了75.85t,极大地减轻了炉壳的承重负荷,见表l。

同时,由于两块冷却壁冷却水管之间的距离由280mm变为180mm,加强了对冷却壁竖缝、横缝的冷却。

3冷却壁安装方式的改进

原第4、5、6、7、8段冷却壁原设计的安装方式为螺栓与套管共同固定的方式。即冷却壁下部设置了2个固定螺栓,上部通过蚓定环对套管与炉壳进行了焊接固定。这样,冷却壁在服役过程中由于温度变化造成的尺寸变化,将会无处释放。巨大的应力对水管造成剪切作用,会导致进出水管断裂漏水,同时会造成炉壳的变形甚至开裂。改进后仍采用2个固定螺栓,上而两个水管的固定环仅与壁厚为19mm的套管焊接,不与炉壳焊接,保持套管与炉壳的浮动。在密封帽内增加波纹补偿器,密封帽在高炉烘炉后进行焊接。这样不但密封性好,避免煤气泄漏,同时最大限度的消除了炉壳与冷却壁之间、冷却水管与冷却壁本体之间的应力,为冷却壁长寿创造了良好的条件。

4冷却壁供水管道的优化

原4、5段冷却壁由1根DN350mm环管供水,南、北各设一只碟阀控制:6、7、8段用l根DN300mm环管供水,也是南、北各设一只碟阀控制。这种方式不利于流量的调整,很难实现供水的平衡和调节,最后实际使用的还是一只阀门,造成阀门使用的浪费和管路累赘。经过优化设计后,将北边DN350mm阀门调整为专供4、5段,南边DN350mm变径为DN300mm,专供6段;将北边DN300mm阀门调整为专供7、8段,南边DN300mm专供9、10、11段,四段环管分别安装一台相同口径的菲时博特DM43FlSMOAlNlWlNMHN电磁流量计。在不增加总管开孔的情况下,把原两段供水分拆为四段供水,保证了冷却壁减薄后所需的流量,而且今后分段调节冷却强度时,操作灵活方便。冷却壁间的串联方式经过优化设计,进行交错配管,把进、出水支管尽量往外靠,串联支管靠近炉壳,形成内外层管网,既保证了水管与炉壳、水管与水管之间的空间距离,方便工作人员进出,遇紧急情况时能快速撤离,又使整个管网井然有序、清晰明了,调整时不容易混淆。

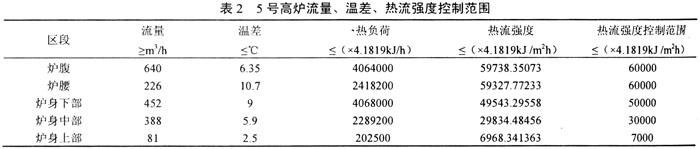

5冷却强度的调整

4、5、6、7、8段冷却壁改进后,铸铁壁厚、镶砖厚度和因采用喷涂致使内衬厚度,都有所减薄,冷却强度的管理显得尤为重要。根据700 m3高炉的生产实践,按照“五带’’的划分,制定了冷却强度的控制范围,见表2。

冷却壁改进后,经过一个多月的生产,冷却壁热面和内衬温度比较稳足。为了分析、反映冷却壁的工作状态,选取了近一个月的冷却水最高温差的平均值计算出的热负荷和热流强度,见表3。

通过表2可知,炉腹、炉腰和炉身下部的热流强度符合控制要求,各段流量、温差与冷却壁匹配,但炉身中部温差略低、上部较高。形成炉身中、上部偏离控制范围的主要原因是:9、10、Il段冷却壁共用I根供水环管,而11段并不是层叠于9、10段之上,而是安装在钢砖下沿11段冷却壁底端距10段冷却壁顶端有3073mm的高度,导致供水管提供的大量冷却水进入9、10段冷却壁,而要提高11段的供水量,必须增加总管流量,那么,进入9、10段冷却壁的水量增加更多,只能是根据温差在支管上做一些调整,找到一个供水、用水的平衡点。

6结语

(1)5号高炉冷却壁改进后,使原炉衬转变成薄壁炉衬,冷却效果短期内达到了改造的目的,但如何运用、管理需要进一步提出更高的要求。

(2)炉腹、炉腰、炉身下部采用单段供水,冷却强度调节灵活方便,但还需考虑9、10、11段冷却壁的供水平衡措施。

(3)由于在各段供水管上安装了流量计,使流量调整实现量化,能准确反映热负荷、热流强度变化情况。

(4)由于采用薄壁炉衬,还需加强对炉体温度的监控和管理。

参考文献

[1]周传典.高炉炼铁生产技术手册.北京·冶金工业出版社,2002·8

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页