金铁2号高炉优化基本操作制度探索实践

来源:丁文虎 |浏览:次|评论:0条 [收藏] [评论]

金铁2号高炉优化基本操作制度探索实践

丁文虎

(金昌铁业集团公司)

摘要 金铁公司2号高炉探求合理炉料结构,优化基本操作制度.缩小送风面积,采用大料批正分装,上下部操作制度相结合,活跃炉缸,促进煤气流合理稳定分布,改善高炉冶炼行程,达到提高产量、降低焦比的目的。

关键词 合理炉料结构 优化基本操作制度 活跃炉缸 稳定煤气流

l前言

金昌铁业集团公司2号高炉有效容积218 m3,

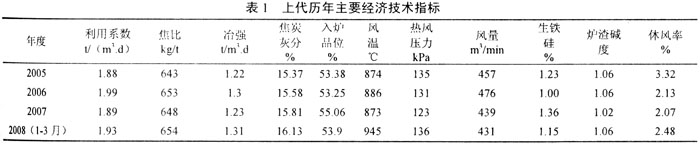

2上一代炉役生产情况及分析。

2.1上一代炉役生产情况

2号高炉于

2.2对一代炉役生产情况分析

金铁公司入炉炉料结构为烧结矿65%~70%,球团矿30%左右,原矿5%左右。入炉焦炭灰分高(16%左右)、硫分高(1.0%左右),夹生焦比例大,强度差。有害杂质多,碱金属负荷高达7kg / t以上,硫负荷高达10kg/t,辫、锌含量高。入炉烧结矿碱度控制区间1.60—1.70,处于烧结矿强度较差、还原性软化性较差区问。为了提高炉渣排碱金属和提高烧结矿入炉比例,炉渣碱度控制较低,低炉渣碱度又造成炉缸温度不足。高炉冶炼主要以小料批,轻负荷,低炉渣碱度,低冶炼强度,边缘气流发展为特点。2号高炉投产后初期,使用全部10个风口,为直径l00mm、长度210mm,其后多次调整,最终确定为直径l00mm、长度280mm。装料制度也经过了多次摸索,矿批最大使用过5.ot,但因出现:悬料,不易恢复,仅仅维持了三天。顺行好时以矿批3.2t正分装为主,顺行差时矿批2.5t,装料顺序4OC CO,料线1.3m。炉温以控制10号炼钢铁为主,炉渣二元碱度1.05倍左右。高炉稳定顺行差,下料不顺,崩悬料多,煤气流不稳,易发生管道气流,热制度波动大,接受风量差,渣口带铁严重,风渣口破损量大。

3优化第二代高炉操作思路

结合原燃料状况,在认真分析上一代炉役和开炉初期生产的基础上,形成了初步思路。进一步优化炉料结构,改善焦炭质量。针对炉缸不活、边缘气流发展、煤气流不稳的主要症结,首先调整送风制度,选择合适的鼓风动能和风速,发展两股气流,并且一定要有相对活跃的中心气流,提高炉芯温度,提高炉缸温度,使炉缸整体均匀活跃,力求全风作业。以此基础上,在上部装料制度上大胆探索,扩大料批,保持适宜的两股气流,稳定煤气流,改善软融;特透气性,改善煤气利用,扩大间接还原,提高渣铁温度。顺行改善后,炉缸热状态好转,适度提高炉渣碱度。适度提高炉渣碱度可以使烧结矿碱度提高后入炉烧结比例不降低,还可能会有所升高,使炉料结构更趋合理。渣铁温度的提高,可以抑制生铁硅的还原,为降低生铁含硅创造条件。适当降低生铁含硅,扩大中温区,改善软融带透气性,改善高炉冶炼行程,不断促进高炉顺行。

4进一步优化炉料结构,改善焦炭质量

提高烧结矿碱度至1.90以上,改善烧结矿的冶炼性能,促进高炉顺行。新开高炉炉型规整,尽管焦炭灰分呈升高趋势(高达18%左右)强度差,配30%二级冶金焦后,综合入炉灰分有所降低,有利于焦炭骨架作用的提高,有利于操作制度的摸索。

5操作制度优化探索实施。

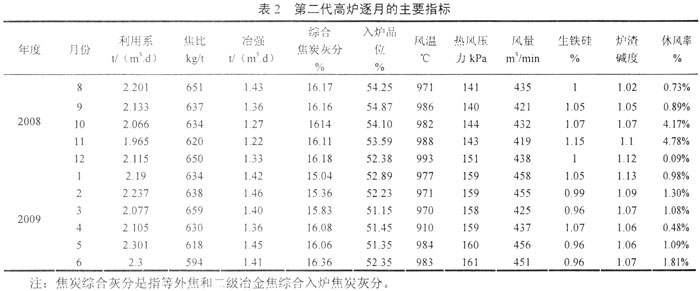

开炉初期10个风口均采用直径95mm、长度280mm,开炉后炉况恢复较顺,恢复正常后矿批仍沿用矿3.2t,正分装:科线1.3m,顺行虽然较上一代炉役有所改善,但炉况不接受大风操作,控制风压操作,冶竭编据炉缸不活,煤气流不稳,焦炭负荷低。2008年10月开始有计划,有步骤地逐步增加入炉风量,同时适当提炉顶压力,风压由140kPa左右提高至165kPa左右,炉顶压力提高至60kPa左右。针对铁口难以维护的实际调整铁口两边风口长度由280 mm增至320 mm,高炉接受风量的情况逐步好转,炉缸工作逐步改善,中心气有了一定开度,炉况抗波动能力增强,能够接受提高压差操作,具备扩大矿批的条件,不失时机地扩大料批5.0t起步,分阶段逐步扩大至6.4t,矿料炉喉厚度400 Innl左右。矿批也曾使用过9.6t和12.8t,但风量萎缩,频繁难行。顺行变差,下料前后炉顶温度差别大,往往因顶温高不到料线下料,因此果断退回到6.4t。期间为了提高冶强,尝试扩大风口面积,由0.0708 m2扩大至0.0770 m2,但炉况表现为炉缸工作恶化,煤气利用变差,焦炭负荷下降,短期尝试后又退回到风口直径95mm、长度280mm。之后一直坚持相对适应的风口直径95mm、长度280mm,料批6.4t左右的正分装,坚持全风操作,炉况逐步向顺行发展。下料均匀顺畅,尤其是悬料次数有了大幅度的降低,煤气流分布趋于合理稳定,煤气利用改善,渣铁温度升高,炉渣FeO降低,流动性得到改善。根据炉况稳定顺行情况,具备适当降低生铁含硅的条件,把生铁含硅降低到了0.8%左右,提高烧结矿碱度至1.9至2.0,提高炉渣二元碱度至1.10倍。高炉接受风量情况有了明显改观,接受风温能力也有明显提高,冶强提高,标准风速达到120m/s左右。随着风量、风温的提高,风口回旋区向中心延伸,同时由于煤气利用改善,直接还原降低,渣铁温度提高,渣铁流动性改善,这些都有利于炉缸工作的活跃。煤气流分布合理,软融带形状优化,料柱透气性改善,炉缸工作活跃,高炉接受风量情况大为改观,高炉冶炼行程向良性发展,高炉顺行状况有了质的改善。冶炼强度由1.3t/m3.d左右提高到了1.4t/m3.d以上,全焦炭负荷稳步升高,由原来的不到2.7倍提高到了3.0倍左右,达到了提高产量、降低焦比的目的。在入炉品位明显下降的情况下,各项经济技术指标有了大幅度的突破。第二代高炉逐月的主要指标见表2。

6结语

(1)金铁公司2号高炉在优化炉料结构,改善焦炭质量基础上,不断探索优化操作制度,取得了一定的效果,炉况顺行有了明显改善,各项经济技术指标有了大幅度提高。

(2)适当缩小送风面积,采用适当大的大矿批和正分装以适应金铁公司原燃料状况。

(3)以下部送风为基础,上下部操作制度相结合是优化高炉基本操作制度的关键,各操作制度互为因果,相互联系不可分割,整体统一配合使用。

- 上一篇:安钢7号高炉高煤比攻关实践 下一篇:酒钢4号高炉技术进步

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页