高炉冷却壁及炉缸炉底在线监测系统开发

来源:赵宏博 程树森 霍守峰 沈志刚 |浏览:次|评论:0条 [收藏] [评论]

高炉冷却壁及炉缸炉底在线监测系统开发

赵宏博 程树森 霍守峰 沈志刚

摘 要:炉身下部、炉腰炉腹及炉缸炉底是高炉工作环境最恶劣的区域,及时准确地监测这些区域的热负荷、热面温度及侵蚀或结厚,是实现高炉长寿高效的关键。通过对不同高炉冷却壁及炉缸炉底的侵蚀计算,建立完善了侵蚀结厚计算模型及专家诊断知识库,进一步开发了包括冷却水温在线采集通讯模块的冷却壁及炉缸炉底在线监测系统,该系统实时精确采集通讯多路冷却水的进出水温,实时读取高炉数据库中炉缸炉底热电偶温度,综合考虑生产中可能出现的耐火材料导热系数的变化,环裂,渗铁等对温度场的影响,采用传热学“正反问题”相结合的方法,实现了对冷却壁及炉缸炉底的热负荷、温度场、侵蚀内型、挂渣厚度及炉缸活跃状态的在线监测。此系统已成功应用于首钢2#高炉、唐钢3#高炉、攀钢甜高炉、长钢8#高炉、迁钢1#高炉等多座高炉,在运行过程中及时直观地反映了原料和生产操作变化对炉内侵蚀的影响,程序在线计算监测的正确性和有效性得到了验证,对生产操作起到了一定的参考和指导作用。

关键词:冷却壁 炉缸炉底 水温 侵蚀 在线监测

引 言

炉身下部、炉腰炉腹及炉缸炉底是高炉长寿高效的限制性环节[1][2]。合理设计是实现此目标的前提,更为重要的是,在高炉投产后,能够对冷却壁及炉缸炉底的工作状态进行及时准确的监测。为了对实际运行中的不同结构、材质及生产操作特点的高炉冷却壁及炉缸炉底进行在线监测[3]-[7],只有在线采集冷却壁的进出水温和炉缸炉底布置的热电偶温度,结合其他生产参数,来对冷却壁及炉缸炉底的侵蚀内型、渣铁壳变化、结厚及活跃状态进行判断,并据此做出相应的生产操作调节或护炉措施,以实现高炉的长寿高效。下面介绍我们已经成功开发的冷却壁及炉缸炉底在线监测系统。

1 冷却水温度在线采集通讯及热流计算预警系统

合理冷却是实现高炉长寿高效的关键,因此实时采集通讯冷却水进出水温,在线计算冷却系统的热流强度是判断炉内侵蚀及结厚情况,有效采取生产操作调节的重要依据。

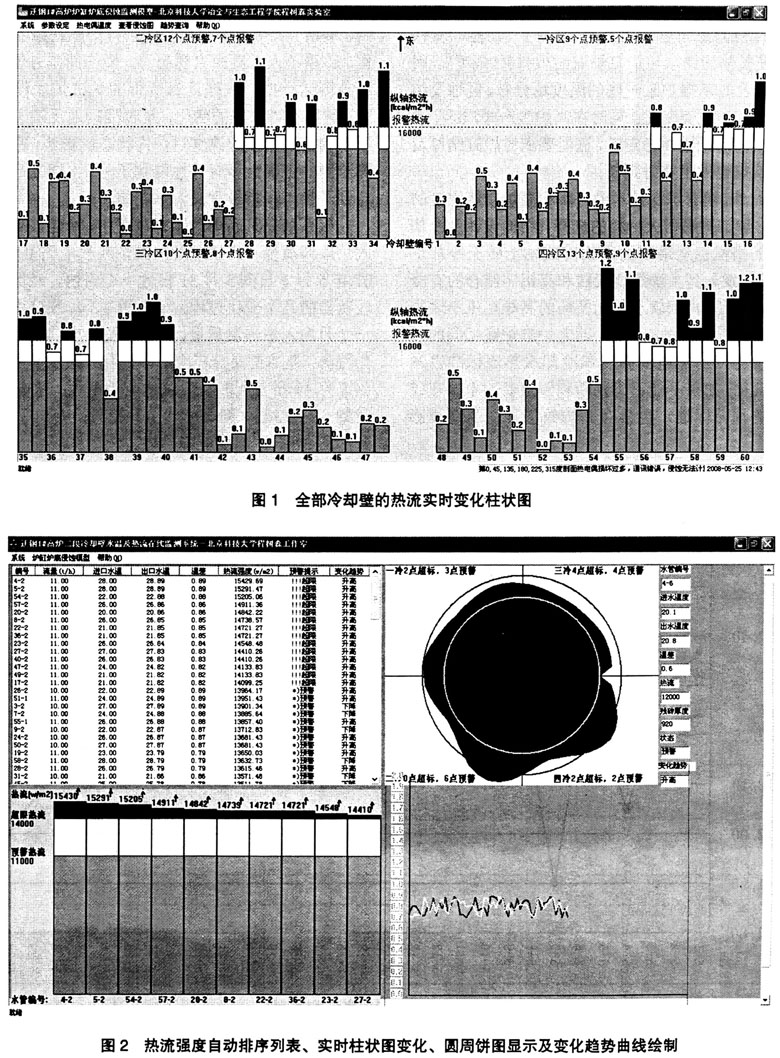

我们成功开发了高炉冷却水温及热流在线采集监测系统,该系统通过在高炉冷却壁、风口套及炉底冷却水的进出水管上安装高精度热敏电阻PT1000,采用AD620放大器进行放大,利用主从单片机处理,其中从单片机负责采集所需的温度,主单片机负责决定采集通道,收集采集温度,并将收集到的数据采用封装安全、安装维护方便的ⅡC通讯模式,仅用一根屏蔽线就将多路温度数据实时发送到高炉中控室的上位机,达到实时精确地采集冷却水的进出口温度(5秒钟即可完成对128个测点数据的采集传输,且温度误差在0.05℃以内),并利用人机界面友好、功能齐全、专业性强的配套软件实现温差和热流的在线计算、排序、显示、预警、存储、冷却壁前残衬厚度的计算监测等多项功能

该系统部分应用画面如下图l,2所示:

2炉缸炉底侵蚀、结厚及活跃状态在线监测系统

对于高炉炉缸炉底来说,既要求其长寿又要求其具有盛放铁水及保温的功能。为了延长炉缸炉底的寿命,就要减少或避免高温渣铁水直接冲刷侵蚀炉缸炉底的耐火材料,即要把1150℃侵蚀线推出耐火材料的热面以形成具有“自保护”功能的渣铁壳,使炙热的铁水与炉缸炉底耐火材料“隔离”,因此必须及时掌握炉缸炉底的温度场分布、侵蚀及结厚内型和渣铁壳变化;同时在高炉生产时,还要保证炉缸的活跃性和稳定性,这就要求对炉缸结厚及活跃状态也做出实时判断。

此外,随着炼铁技术的进步和高炉冶炼强度的提高,炉缸炉底耐火材料的选择、结构设计及冷却系统的搭配也从最初的高铝砖或粘土砖无冷却炉缸炉底,发展到大块焙烧炭砖和高铝砖结合的有冷却综合炉底,再到软水密闭循环的高导热压小块炭砖和陶瓷杯复合炉缸炉底,随之炉缸炉底相同的侵蚀厚度对应的热电偶温度和冷却水热流标准也发生了变化,如果不能正确判断和制定新的水温差或热流的预警标准,也会对高炉的正常生产造成影响。

我们己成功开发了能够实现上述功能的炉缸炉底在线监测系统,此系统已成功应用于首钢、唐钢、攀钢、长钢等多座高炉的炉缸炉底在线监测工作,该系统人机界面直观明了,操作简单方便,在线监测运行中,程序计算所得的炉缸炉底侵蚀加剧、结厚及渣铁壳的变化,及时准确地反映了入炉原料和出铁操作的改变对炉内状态的影响,在线计算监测的正确性和有效性得到了验证,对生产操作起到了参考和指导意义,举例如下:

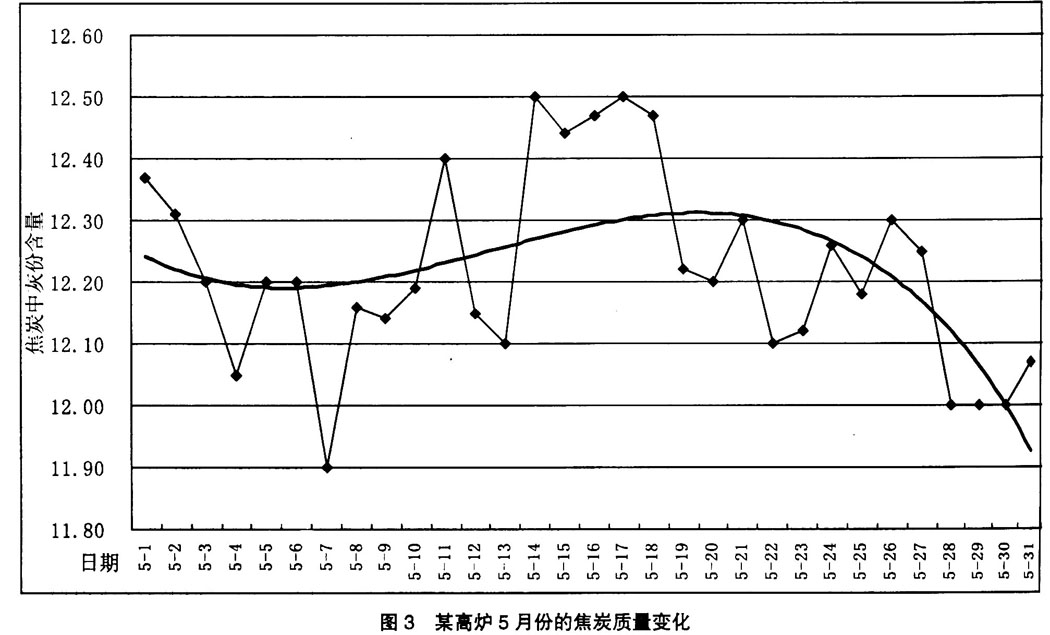

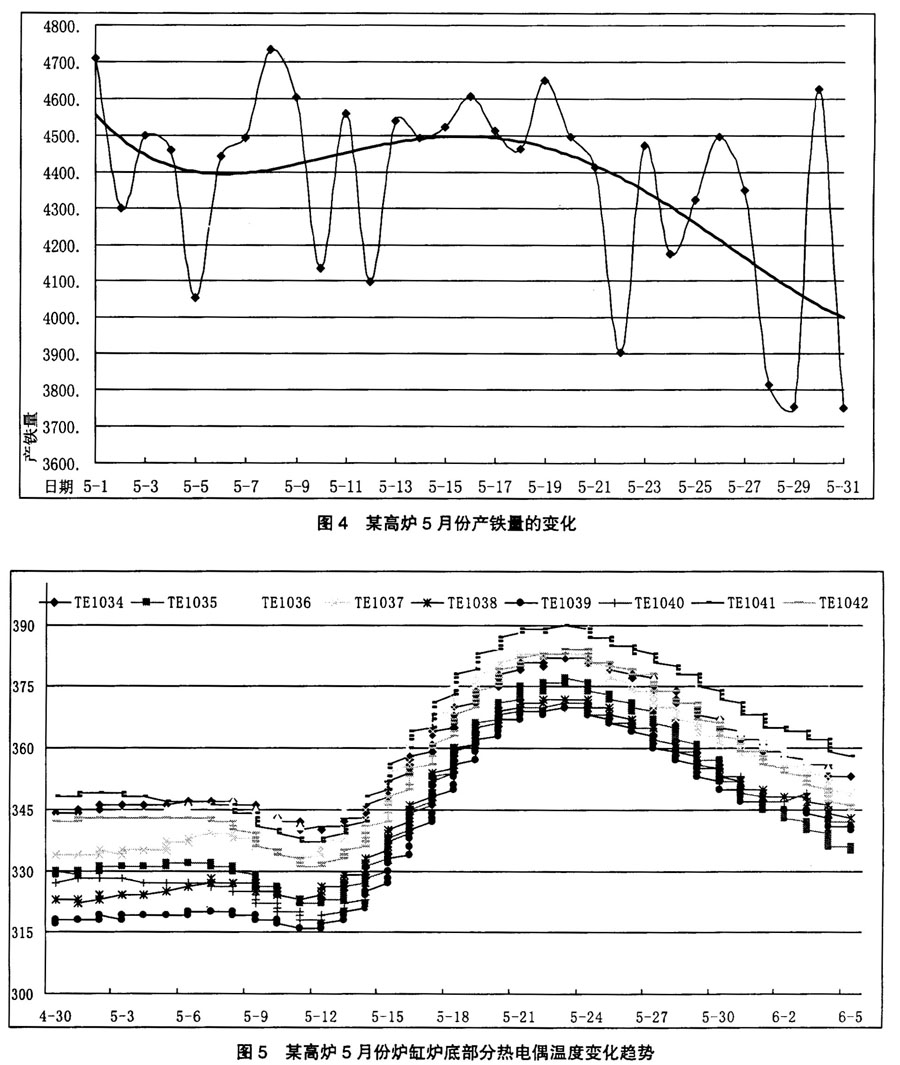

该系统在某高炉的运行过程中,恰逢该高炉的入炉原料质量、产铁量及炉缸炉底热电偶温度在07年5月1日到5月31日这一个月内,经历了比较明显的几个变化过程,如下图3、4、5分别为这一个月内入炉焦炭质量、出铁量及热电偶温度的变化趋势,基本都是分三个阶段变化,即从5月1日到5月11日有所波动但总体变化不大;从5月11日到5月22日,都呈总体上升趋势;从5月22日到5月31日,都呈下降趋势。

同时,此系统还存储了炉缸炉底侵蚀的历史温度场文件,并建立了最薄残衬厚度的数据库,还可以通过对侵蚀历史趋势的查询,对不同时期的残衬侵蚀速度进行判断,另一方面还可以结合此段时间的原料和生产操作变化,判断它们对侵蚀的影响以指导后续的生产操作。

此外,由于此系统计算出整个炉缸炉底的温度场,这样就可以通过热电偶温度、冷却壁热面温度,残衬厚度,热流强度等多个参数来对炉内侵蚀进行综合预警,利于技术人员更准确地对高炉是否安全工作进行判断。当侵蚀超过预警值,采取护炉手段后,还可以通过此侵蚀监测系统对护炉手段的有效程度进行直观地判断,通过渣铁壳的变化情况判断护炉手段的成效,这样通过该系统的实时监测,可以及时掌握是否高炉重新回到了安全工作状态,为恢复正常产量生产提供一定的理论依据,利于高炉的高效生产。

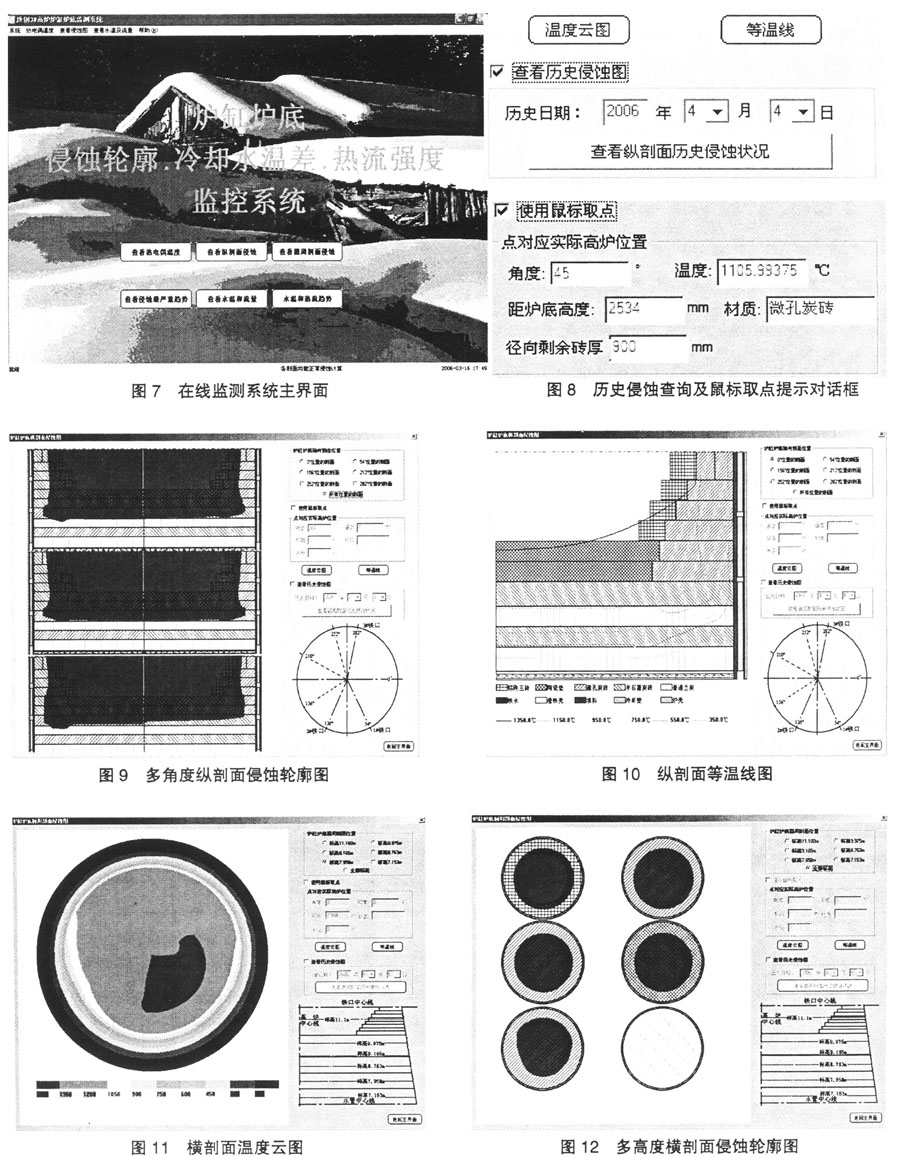

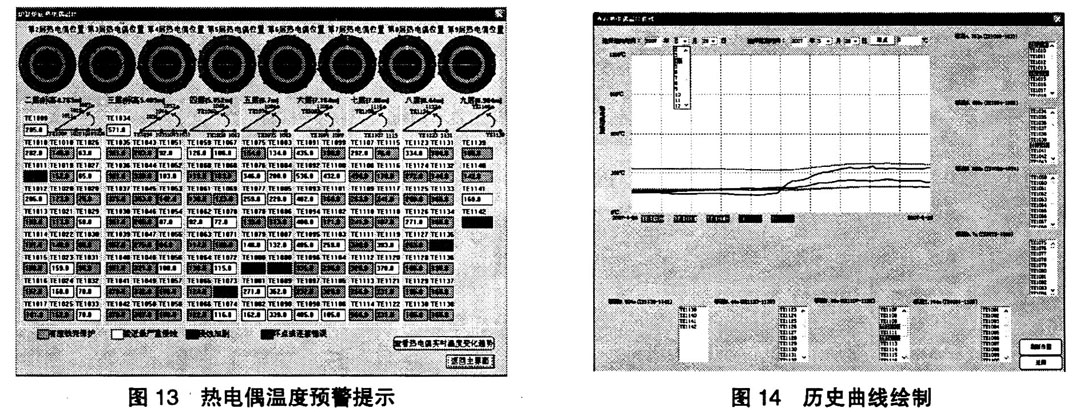

如下图7—14是该系统运行的部分功能画面:

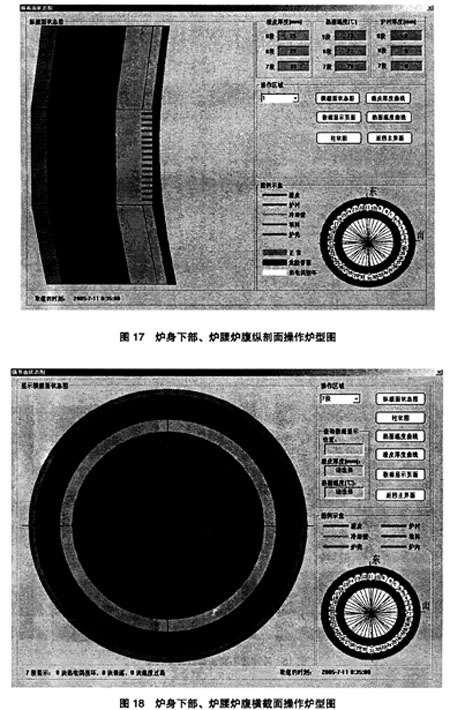

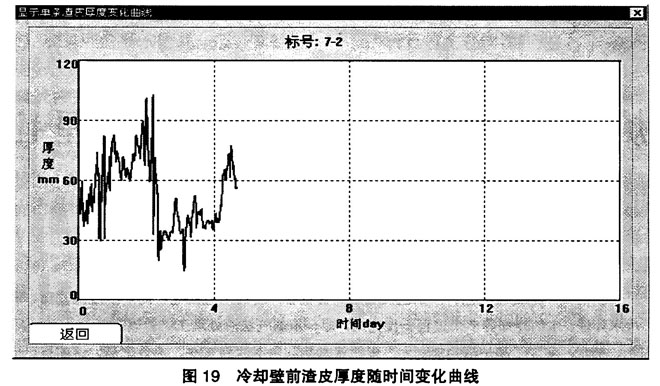

研究发现,在炉身下部及炉腰炉腹,冷却壁的长寿依靠的是“自保护”的渣皮,渣皮是冷却壁冷却和高炉操作共同作用的结果,没有渣皮或者渣皮太薄,冷却壁的热面温度过高,高炉无法实现长寿;而渣皮太厚必然侵占炉容,影响高炉顺行,严重时会引起高炉结瘤,破坏高炉的正常连续生产,导致高炉事故。合理的炉墙热负荷对炉内热状态及高炉的顺行也有着至关重要的影响,因此对炉身下部、炉腰炉腹的炉墙内型、热面温度、渣皮的形成脱落、炉墙热负荷进行在线监测,对高炉的稳产顺行具有重要的意义。

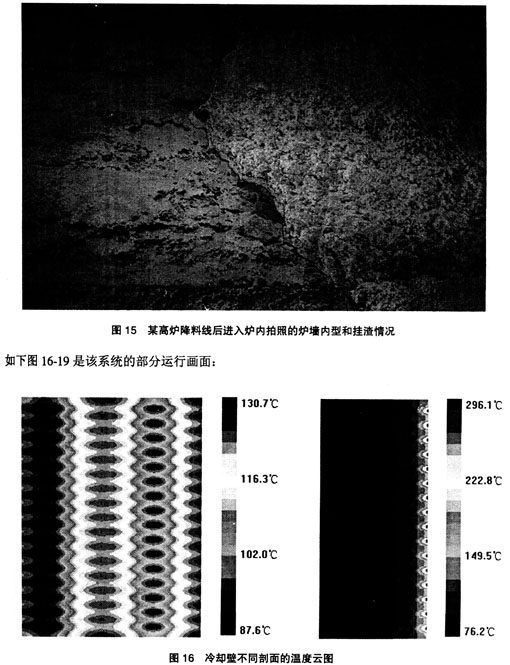

我们已经成功开发并应用了高炉操作炉型在线监测管理及炉墙热负荷计算系统,该系统适用于不同结构、不同材质、不同冷却方式的高炉(如采用铸铁冷却壁、铸钢冷却壁、钻孔或埋管铜冷却壁的不同高炉),根据系统实时采集的冷却壁体内热电偶温度及冷却水温度,综合考虑传热学的“正问题”和“反问题”,针对炉身、炉腰炉腹,经过计算实践提出了“挂渣能力”和“挂渣环境”对冷却壁工作状态的影响,利用“正问题”方法确定不同材质结构冷却壁的“裸露标准”,再通过“反问题”方法结合实时热电偶温度及水温差进行高炉操作炉型、冷却壁热面温度、渣皮厚度和炉墙热负荷的计算,程序计算所得的操作炉型、侵蚀轮廓及渣铁壳的变化,及时准确地反映了现场生产操作的变化,如下图15所示,借着安装有该系统的某2#高炉降料面的时机,组织了相关人员从风口进入高炉内部,观察实测渣皮的结果为:铜冷却壁炉墙大部分地方有渣皮存在,实测厚度为50mm,模型计算结果为48mm,这就从实践的角度验证了本程序在线计算监测的正确性和有效性,对生产操作起到了重要的

参考和指导意义。

(1)通过对实际高炉的侵蚀计算,明确了要实现对生产中冷却壁及炉缸炉底的计算监测,不但要选取合理的温度场计算模型,还要引入并完善“慢蚀及结厚诊断知识库”,开发了“正反问题”相结合的侵蚀计算方法,提高了模型对不同高炉生产中所出现异常的自适应能力,解决了耐火材料导热系数的变化,环裂,渗铁,铁水流动影响以及由侵蚀的继续引起的“边界不定”等问题,有效地把数学模型应用于生产中高炉的监测,使计算结果和实际生产更加吻合。

(2)通过在冷却水管上安装高精度热敏电阻PTl000,采用AD620放大器进行放大,利用主从单片机处理,采用封装安全、安装维护方便的IIC通讯模式,成功开发了冷却壁进出水温度的在线采集通讯系统。

(3)冷却壁及炉缸炉底在线监测系统已成功应用于首钢、唐钢、攀钢、长钢等多座高炉的冷却壁及炉缸炉底在线侵蚀监测工作中,程序一直保持运行良好,计算监测的正确性和有效性通过停炉调研及现场原料条件、生产操作调节等的变化得到了验证,获得了高炉技术人员的认可,对生产操作起到了一定的参考和指导作用。

(4)研究炉缸炉底渣铁水流动、死焦堆状态、送风及出铁排放等对炉缸工作状态的影响[8],对进一步开发高炉操作指导专家系统具有重要的意义。

- 上一篇:昆钢四号高炉冷却系统精细化管理实践 下一篇:豫兴型顶燃式热风炉性能分析

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页