三钢2号高炉高效长寿实践

来源:卢芳颖 陈敬佑 |浏览:次|评论:0条 [收藏] [评论]

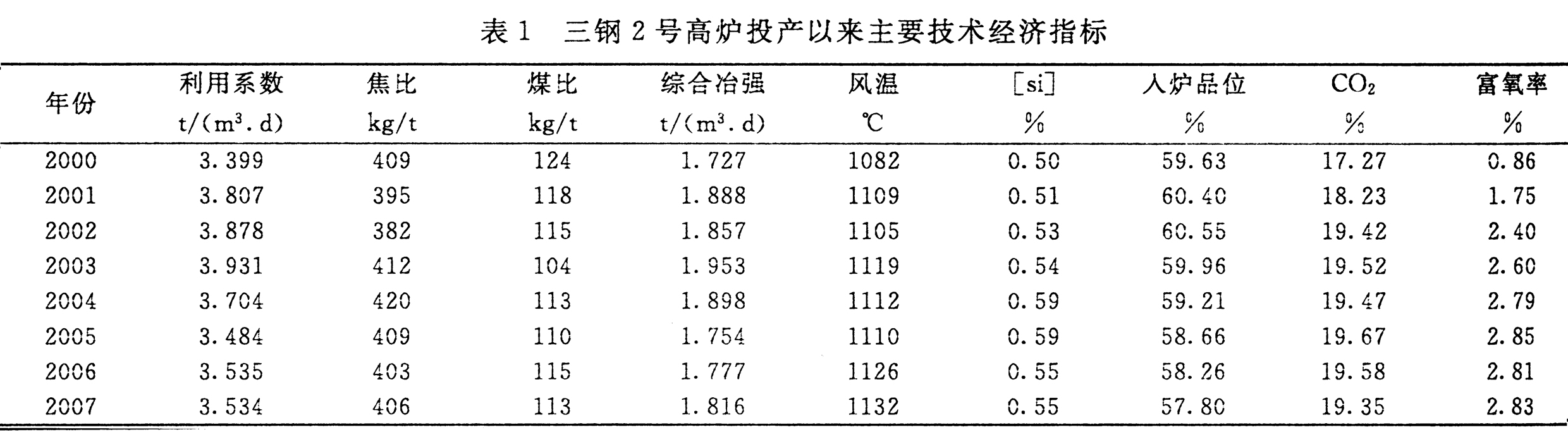

摘 要 对三钢2号高炉高效长寿的主要经验进行了总结。2号高炉通过炉体长寿设计,始终狠抓精料技术,加强高炉操作和综合管理,重视高炉维护等措施,经过将近8年的生产,单位炉容产铁量超过l0000 t/m3;目前2号高炉仍在生产中,利用系数保持在3.5以上。

关键词 高炉 长寿 精料 操作 维护

1 概况

三钢2号高炉(294 m3),于1999年1 2月进行大修扩容至350 m3,2000年1月30日点火投产,设计利用系数2.65。该高炉设有一一个铁口,两个渣口,14个风口,采用双钟炉顶,设计炉顶正常工作压力60 kPa,煤气、助燃空气双预热顶燃式热风炉,“P LC”微机自动控制上料,D一1300汽动离心式风机,出口压力0.32 MPa。2号高炉通过采取炉体长寿技术、精料、加强高炉操作和管理、重视高炉维护等措施,自投产以来,生产持续保持较高水平(见表1),到2007年,累计产铁量3639959.8吨,单位炉容产铁量超过l0000 t/m3,至今冷却壁破损率仅为3.6 %,炉体各部位温度基本上处于正常水平,预计一代炉龄产铁量将达到12000 t/m3以上,达到国际先进水平,实现了高冶强下的长寿目标。

2 长寿措施

2.1 体长寿设计

根据三钢高炉强化冶炼生产的需要,2号高炉在炉体长寿设计方面做了以下工作。设置了水冷炉底,采用炉体冷却水进行强制冷却。炉底、炉缸采用3层光面冷却壁,材质为普通灰铸铁。炉腹至炉身下部采用4层镶砖冷却壁,材质为高韧性球墨铸铁,冷镶烧成铝炭砖。为了加强对炉身砖衬的支撑和保护,炉身下部的二层镶砖冷却壁带钩头,钩头部位设置单独冷却水管。炉身中部采用三层支梁式水箱,根据钢砖下半部因温度波动、炉料打击等因素易上翘变形的特点,把炉喉钢砖设计成二段,其中下段为带水冷钢砖。炉体内衬的结构设计及材质选择,除充分考虑高炉各部位不同的工作条件和侵蚀机理外,还结合了三钢高炉高冶炼强度生产过程中各部位实际侵蚀情况。炉底、炉缸采用自焙炭砖一陶瓷砌体复合炉衬技术。考虑到炉底下部温度低,自焙炭砖不易焙烧的特点,炉底第一层采用了导热性好的碳化硅砖,第二、三层采用烧成炭砖,第一、二、三层均采用宝钢高炉大修时拆除的旧炭砖加工而成。由于高炉原料含铅,在第二层砖位置设置了排铅槽,为防止炭砖氧化,排铅槽采用高铝砖砌筑。四层以上炉底炭砖及炉缸环形炭砖采用国产的半石墨化低气孔率自焙炭砖。陶瓷杯底立砌2层厚度为345 mm的复合棕刚玉砖,杯壁卧砌厚度为230 mm的复合棕刚玉砖,铁口、渣口均为大块组合砖。炉腹、炉腰、炉身下部采用不烧致密铝炭砖,炉身中上部采用致密粘土砖。

2.2 精料技术

精料是高炉长寿的物质基础。2号高炉自投产以来,在精料方面主要有以下几个特点。

(1)提高烧结矿质量。烧结矿作为高炉用料的大宗原料,其质量好坏,质量稳定与否对高炉生产有着举足轻重的作用。我厂陆续采取了一系列旨在提高烧结矿质量的措施:强化烧结料堆平铺中和工作,提高烧结矿成分稳定率;烧结料中配加澳矿粉,提高烧结矿品位和改善还原性能;传统烧结改为小球烧结,改善烧结工艺条件;在烧结矿中配加白云石,使烧结矿MgO含量从0.7%增加至1.6%,从而使炉渣中MgO含量从4%~5%提高至7%~8%,显著地改善了炉渣性能。通过上述措施,烧结矿质量稳步提高。

(2)稳定的焦炭质量。建立健全原料采购质量保证体系,采购低灰份,低硫份的优质洗精煤,三钢焦化厂加强煤场管理,严格配煤,加强炼焦温度控制,外购焦多采用我司控股的质量较稳定的闽光曲沃焦炭,入炉焦炭质量得以保证。

(3)原燃料的筛分和管理。对焦炭和烧结矿进行筛分管理。烧结矿进行槽前过筛测定,每周对筛分情况进行不定期的抽查,并抓好筛网的改造和筛网清堵工作,使筛分效率提高到85%,人炉烧结矿粉末降至3%以下,对槽下加强烧结矿粉率测定,加强筛网维护管理。焦炭在入炉前大块焦进行切焦处理,控制焦炭粒度上限80 mm,对焦炭槽下振动筛进行改造,提高筛分面积,并要求高炉卷扬每班进行一次清筛工作,使筛分效率提高到90%。大幅度减少了原燃料粉末人炉。

(4)原燃料实施单料仓送料、取样,采用荧光仪快速分析成分系统进行化验,使工长操作高炉有成分依据,按成分入炉使用,提高了配料的准确性。

(5)合理的炉料结构。合理的高炉炉料结构应从本企业实际情况出发,满足高炉强化冶炼的需要,能获得较高的生产率、较低的燃料消耗和好的经济效益。2004年上半年以前,2号高炉的炉料结构为:(75%~80%)高碱度自产烧结矿+(20%~25%)冶金性能较好的高品位进口球团矿,后来由于高品位进口球团矿价格升得过高,根据资源情况和生铁成本炉料结构调整为:75%高碱度自产烧结矿+15%普通球团矿+10%进口块矿,需要时配加少量硅石调节碱度,这两种炉料结构都能满足高炉强化冶炼生产的要求。

2.3 加强高炉操作和综合管理

高炉炉况长期稳定顺行是高炉长寿的重要前提条件。为了确保2号高炉炉况长期稳定顺行,加强了高炉操作和管理。

(1)上部调节。高炉上部装料以抑制边沿气流为主,根据料批与风量相匹配的原则,在原燃料质量逐步提高的情况下,逐步试行大料批作业,并长期使用,装料顺序过渡到全正装及分装等差料线,通过调节矿和焦间的料线差,促使煤气流分布稳定、合理,当原燃料质量波动时,适当缩小料批,有利于炉况顺行,对保护炉衬

起到重要作用。

(2)中部调节。中部调节主要是监控炉身下部至炉腹部位冷却壁热流强度、水温差及热电偶温度变化,根据变化情况及时调整水量和水压,确保保持合理的操作炉型,在调节效果不佳的情况下,配以上部、下部进行短期局部调节,以达到满意效果,防止炉墙结厚。

(3)下部调节。下部调节主要是调整风口配置。合适的风口配置,应使炉缸工作状态均匀、活跃,渣铁物理热充沛,初始煤气流分布合理。风口的配置应根据现有的原燃料、高炉内型及风口总管的进风位置不同,为了使各风口进风量均匀,炉缸工作均匀,需要大小、长短、斜度不一的风口相匹配,风口的配置应与上部调节相结合,在大富氧大喷煤情况下,维护合适的两道气流,提高煤气利用,促使煤粉燃烧完全和置换比的提高,使炉况稳顺,合适的风口配置,还应根据鼓风动能情况,使炉墙温度尽量低,渣皮稳定,有利于保护冷却壁,同时炉墙又不易结厚,若某一部分经常渣皮脱落,除了装料制度及冷却水量调整配合外,在相应部位的风口必须调整,其余部位的风口给予配合调整。

(4)加强炉前、炉内综合管理。炉前推行出铁确认牌制,严格考核铁口合格率、出铁均匀率、出铁正点率规范炉前操作,每天出铁次数定为15炉次,对炉前各班进行月平均出铁量劳动竞赛,多出铁多奖励,大大提高炉前出铁积极性,及时出净渣铁。对炉内高炉生产工艺技术操作进行规范化管理,制定出合理的炉内操作方针,实行标准化操作,每天由查炉组对高炉操作进行检查,发现工长违反工艺操作纪律的进行扣分,扣分与奖金挂钩,每个月扣分率最高者列为末位淘汰对象,高炉工长操作水平和责任心有了较大的提高,大大减少了炉况失常现象的出现,杜绝了恶性炉况事故的发生。

2.4 重视高炉维护

(1)钒钛矿护炉。2号高炉由于炉底4.88 m处(第三层炭砖上表面)中心点温度上升,超过700℃,两次进行钒钛矿护炉。一次是2001年5月1日至6月13日,钒钛矿用量2283.9 5吨。另外一次是2003年8月10日炉底4.88 m中心点温度由589℃开始上升,至8月30日上升到726℃,上升137℃。从8月31日白班开始用钒钛矿护炉,护炉至100月9日,用钒钛矿2869吨。两次护炉钒钛矿的配人量以生铁含钛量在0.10%~0.15%,把斜风口全换成平风口,适当控制冶强、略提高生铁含硅量操作,当炉底温度稳定后停止加人钒钛矿,第二次护炉期间把炉底水冷改用中压水进行强制冷却,目前炉底中心点温度基本稳定在550℃,处于正常安全范围。

(2)及时排铅。2004年以前,人炉原料中铅含量较少,每年到年终检修前排铅一次。后来由于人炉原料中铅含量大幅度增加,有时换风口小套时,都可见到铅液从炉内流出,结合炉底温度综合判断,每1~2个月排铅一次,减轻了对炉底炉衬的破坏。

(3)提高炉缸炉底冷却强度。随着高炉冶炼的不断进行,炉缸、炉底受到不同程度的侵蚀,一层冷却壁热流强度上升,把一层冷却壁两块串联为一组的冷却方式全部改为单块独立进出的冷却方式,对局部冷却壁热流强度超高的,专门设置加压泵强制冷却。同时对炉底水冷管及一、二层冷却壁进行定期沙洗,预防冷却水管结垢,确保炉缸、炉底有足够的冷却强度。

(4)铁口维护。严格控制铁口深度大于1.5 m,杜绝焖炮和潮泥出铁,确保泥包工作稳定,不断提高炮泥质量,2002年开始使用无水泥,铁口工作明显改善。当炮泥质量波动,铁口深度偏浅,铁口两侧冷却壁热流强度偏高时,及时把铁口上方1号、14号风口换成长、小风口,每年趁年终检修机会对铁口区域进行灌浆,确保铁口安全生产。

(5)加强冷却壁及炉型监控。冷却壁及炉型监控主要是密切关注高炉各层测温点温度、冷却壁水温差及热流强度的变化。从2号高炉投产开始,用专门的记录本对高炉各层测温点温度每小时记录一次,每班测三次所有冷却壁水温差,每一星期测一次一、二层冷却壁热流强度,每10天测一次四、五、六、七层冷却壁热流强度,并有专人负责管理存档,对水温差或热流强度较高的冷却壁,每小时测一次水温差,每两小时测一次热流强度,以便跟踪了解冷却壁及炉型状况,及时采取措施加以处理。

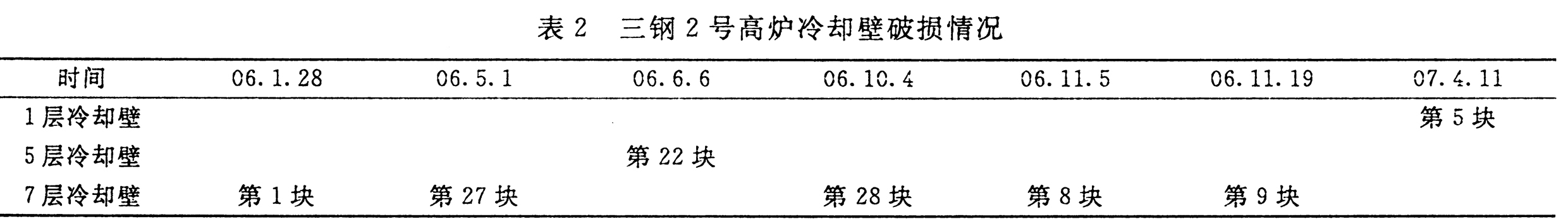

(6)破损冷却壁的处理。2号高炉冷却壁破损情况见表2。从表2可以看出,尽管2号高炉开炉以来实行了强化冶炼,但冷却壁从2006年才开始破损,说明2号高炉在冷却壁维护方面比较成功。破损部位主要集中在炉身下部7层冷却壁,炉皮有出现烧红现象,严重制约2号高炉高效长寿和安全生产,为此,对5层1块、7层5块破损冷却壁采取了先把两块串联一一组拆成单块独立进出,闭掉破损冷却壁的进水,外部加强打水冷却,待年终检修机会,在每块破损冷却壁处植入5根铜冷却棒,铜冷却棒通人中压水加大冷却强度。1层第5块冷却壁在烧开排铅孔排铅时不小心烧坏,采取了适当关小进水,外部加强打水冷却,每小时监测一一次水温差,水温差始终控制在≤1.1℃,当排铅时,关掉1层第5块冷却壁进水,改通蒸汽冷却。生产实践中发现,这些方法是可行的,为高炉安全生产、高效长寿创造了条件。

(7)喷涂造衬。考虑到2号高炉炉身中上部3个支梁水箱破损,风口以上局部砖衬已脱落,而局部炉墙有所粘结,甚至结瘤,高炉操作炉型变得极不规则,严重影响了炉料和煤气流的正常分布,制约高炉强化冶炼,并对高炉的一代炉龄构成威胁。为了恢复正常的操作炉型,延长高炉寿命,2007年1月趁年终检修机会,采用空料线回收煤气停炉法将料面降至风口带以下,对破损的3个支梁水箱及进出水管露在外面的5个支梁水箱进行更换,然后对风口以上炉墙进行喷涂造衬,共用喷涂料100吨。喷涂后的高炉内型表面均匀、平整,维持基本的合理操作炉型,煤气流分布趋于合理,炉况稳定、顺行,生产技术指标明显改善。

3 结语

高炉高效长寿技术是一项复杂的系统工程,合理的高炉设计、优良的施工、精料技术、加强高炉日常操作和管理、重视高炉维护等缺一不可。合理的高炉设计及优良的施工,特别是高炉重要部位,如炉缸炉底的设计与施工是高炉高效长寿至关重要条件;高炉炉况稳定顺行是高炉长寿的基础,因此,加强精料及优化高炉日常操作和管理是关键的前提条件;重视高炉维护对高炉炉役中后期保持正常生产及进一步延长高炉一代炉龄有着至关重要的作用。

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页