邢钢XG418锻制模块的质量分析

来源:2018′第四届钢锭与锻件生产新工艺、新技术峰会论文集|浏览:次|评论:0条 [收藏] [评论]

邢钢XG418锻制模块的质量分析于彬 郭保善 李昭澎 赵虎 姜方(邢台钢铁有限责任公司 邢台 054027) 摘 要:邢台钢铁有限责任公司通过对H13热作模具钢进行化学成分优化,改进开发出更适…

邢钢XG418锻制模块的质量分析

于彬 郭保善 李昭澎 赵虎 姜方

(邢台钢铁有限责任公司 邢台 054027)

摘 要:邢台钢铁有限责任公司通过对H13热作模具钢进行化学成分优化,改进开发出更适用于高端汽车压铸模具的XG418模具钢。XG418锻制模块通过了INTECO气氛保护抽锭式电渣炉进行电渣重熔,再经高温扩散、多向锻造及超细化等工艺流程。取模块心部试样进行化学成分、非金属夹杂物、金相组织及冲击性能进行检验分析,各项工艺指标均超过北美压铸协会NADCA#207标准中高级优质钢的要求。

关键词:模具钢;锻制模块;显微组织;冲击韧性

1 前言

随着我国汽车工业的迅速发展,汽车压铸模具钢的需求量也越来越多,并对压铸模具的使用性能提出了更高的要求。目前我国广泛应用的热作模具钢主要是H13和3Cr2W8V。尤其是H13钢,因具有良好的强韧性及热疲劳性能性能,早已被我国引入并大力推广,但H13的工作温度不能高于600℃,红硬性能较差。而3Cr2W8V是公认的高热强性热作模具钢,热稳定性高,使用温度达650℃,但冲击韧性较差[1]。邢钢开发的XG418钢种是通过在H13钢的基础上进行了降Si增Mo的调整,优化生产工艺流程,以提升材料的抗冲击性能及高温稳定性。

2 材料制备与检验方法

2.1 材料制备

XG418锻制模块的生产工艺为:电极坯→气氛保护抽锭式电渣重熔(φ600mm)→高温扩散→压机多向锻造→超细化→球化退火。最终模块规格为250mm×700mm。化学成分如表1所示。

表1 XG418模块的化学成分(%)

元素 | C | Si | Mn | Cr | Mo | V | P | S | O | N |

XG418 | 0.37 | 0.18 | 0.37 | 5.11 | 2.50 | 0.51 | 0.008 | 0.0007 | 0.0010 | 0.0084 |

2.2 检验方法

沿模块横截面,取截面心部金相试样。金相试样沿钢锭纵向方向经磨抛后,使用4%硝酸酒精侵蚀观察其显微组织。如图1示意取样,并以1030℃×0.5h淬火+600℃×2h两次回火的热处理工艺进行调质处理。按照美国压铸协会标准(NADCA#207-2011),冲击试验采用10mm×10mm×55mm的V型缺口横向试样,冲击试验在上述淬回火处理状态下进行。

3 检验结果与分析讨论

3.1 非金属夹杂物

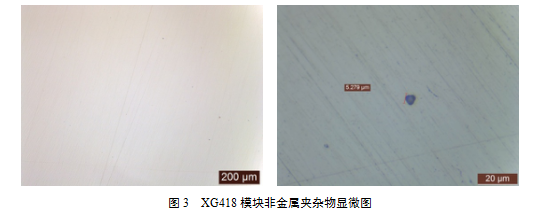

以EAF-LF-VD-MC-ESR工艺生产的铬钼系热作模具钢锻材主要的夹杂物主要为Al2O3复合夹杂、方形TiN或(Ti,V)N、VC及少量硫化物等[2]。邢钢因电渣重熔过程具有密闭性较好的气氛保护环境(罩内在线氧含量<100ppm),有效隔绝重熔过程中氧氮的吸入。由于氧含量较低,故氧化物数量较少,以不规则的球形Al2O3及其复合为主,大部分尺寸5μm左右。由于电渣锭氮含量控制<100ppm,且严格控制原料坯中Ti含量<50ppm,有效的控制住TiN类硬质夹杂的析出。电渣重熔过程中几乎将S元素去除([S]<10ppm)避免少量MnS类夹杂的存在。如图2所示,抽锭式的重熔方式,对抽出部分进行有效的空冷,较强的冷却强度,减少了共晶碳化物的析出尺寸,再经锻造环节的高温均质化处理,完全得以消除。因此XG418锻件的夹杂物主要以少量小尺寸的Al2O3或其复合为主。如表2所示,XG418模块非金属夹杂物评级结果完全满足NADCA#207标准中对高级优质钢的要求水平。

表2 XG418模块非金属夹杂物级别

| A类(硫化物) | B类(氧化铝) | C类(硅酸盐) | D(球形) | ||||

| 细系 | 粗系 | 细系 | 粗系 | 细系 | 粗系 | 细系 | 粗系 |

XG418 | 0 | 0 | 0.5 | 0 | 0 | 0 | 1.0 | 0 |

高级优质钢 (NADCA207) | 0.5 | 0.5 | 1.5 | 1.0 | 0.5 | 0.5 | 1.5 | 1.0 |

3.2 退火组织

XG418同H13一样,均为空冷硬化热作模具钢,含有大量的Cr、Mo、V等合金元素,属过共析钢。在凝固时的枝晶偏析会导致在钢锭的枝晶间形成大块共晶碳化物,锻制或轧制过程易破碎成不规则的硬质角状小块,破坏基体稳定性,影响压铸模具使用寿命[3]。XG418通过抽锭的方式,增强冷却强度,减弱晶间偏析,控制共晶碳化物偏析尺寸,再经1250℃以上的长时间高温均质处理,最终达到材料的无液析水平。

材料心部组织为凝固过程中偏析最为严重区域,且在锻造环节为最难锻透区域,因此选择对250mm厚模块的中心部样品的金相组织进行检测分析。如图3所示,经高温均质及多向锻造后,带状组织较浅,偏析明显改善。金相组织为铁素体基体上均匀分布二次碳化物的球化退火态组织。以NADCA#207-2011标准要求,观察材料50倍带状组织图及500倍退火组织图,并与标准对比,带状组织达AS2级别,退火组织达AS3级别,属NADCA标准中较好水平。

3.3 晶粒度

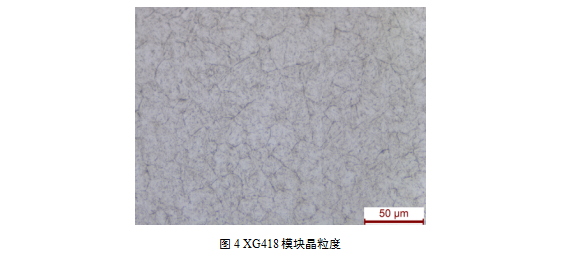

φ600mm规格电渣锭由于尺寸效应,原始铸态晶粒粗大,再经1250℃以上的长时间高温均质处理,在扩散消除共晶碳化物的同时,长时间处于材料的奥氏体化温度以上,必然会导致晶粒长大。因此,需经大锻比的多向镦拔工艺破碎晶粒,结合锻后淬水及后期超细化热处理,达到细化晶粒,提高材料冲击性能的目的。

XG418模块经上述工艺后,如图4所示,晶粒尺寸明显细化,以NADCA#207标准要求热处理后,晶粒度达8.5级,超出标准要求的7级水平。

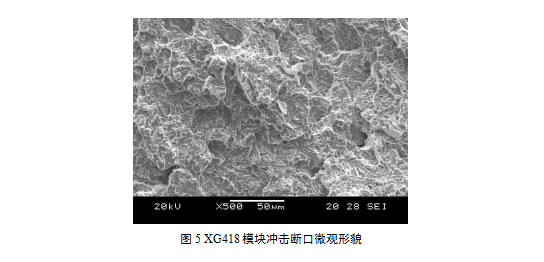

3.4 横向冲击试验

依照NADCA#207标准在模块心部平行取五组样品,调质硬度控制在44-46HRC,进行横向V口室温冲击试验,冲击试验结果如表3所示,平均冲击值达24.8J,超NADCA#207-2011标准中高级优质钢冲击韧性不低于13.56J/cm2的要求。其冲击断口的扫描电镜微观图如图5所示,五个试样断口均呈现出准解理平面加韧窝的典型冲击断口特征,等轴韧窝大小均匀,且韧窝较深,体现出材料较好的冲击韧性。[4]

表3 XG418模块冲击试验结果

编号 | 硬度值/HRC | 冲击数值/J | 平均冲击数值/J |

1# | 44.1 | 27 | 24.8 |

2# | 45.6 | 21 | |

3# | 43.8 | 28 | |

4# | 44.7 | 24 | |

5# | 44.5 | 24 |

4 结论

邢钢XG418在H13的基础上经化学成分及电渣锻造热处理工艺的优化,以北美压铸协会的NADCA207-2011标准内的验收标准,对化学成分、非金属夹杂物、晶粒度、显微组织及冲击性能进行了检验分析。XG418锻制模块的产品质量已达到标准要求的高级优质钢水平,并经客户使用反馈,压铸模具使用寿命较H13材料有显著提升。

参考文献

[1] 陈英伟,吴晓春.热作模具钢1.2367的性能研究[J].上海金属,2009,31(6):1-5.

[2] 刘建华,阳燕等.H13模铸钢锭中夹杂物的分布解剖[J].北京科技大学学报,2011,33(增刊1):179-184.

[3] 李凤艳,马党参等.高温扩散-超细化H13模具钢的组织和性能[J].特殊钢,2008,29(3):63-65.

[4] 周健,马党参等.4Cr5Mo2V热作模具钢组织和性能研究[J].特钢技术,2008,14(56):12-16.

- 上一篇:提高低硅烧结矿强度 下一篇:RH精炼炉用新型无铬碱性砖的应用性能研究与评价

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页