是时候加快推进硅钢“以冷代热”了

浏览:次|评论:0条 [收藏] [评论]

冷轧电工钢发展为淘汰热硅提供了条件 近年来,我国冷轧电工钢发展迅速。2011年,我国生产冷轧电工钢622万吨,是热轧硅钢产量的7.5倍;冷轧电工钢产能达到915万吨,其中无取向电工钢约83…

冷轧电工钢发展为淘汰“热硅”提供了条件

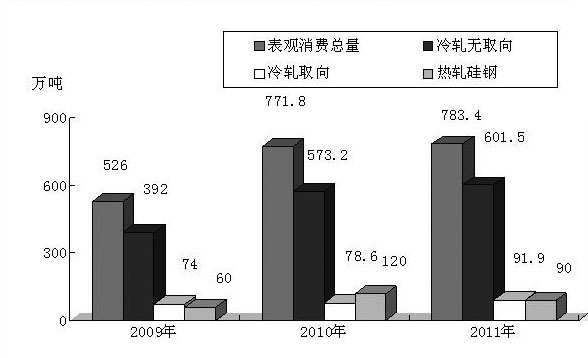

近年来,我国冷轧电工钢发展迅速。2011年,我国生产冷轧电工钢622万吨,是热轧硅钢产量的7.5倍;冷轧电工钢产能达到915万吨,其中无取向电工钢约835万吨、取向电工钢80万吨(2009年~2011年我国电工钢产能变化情况见图1)。据不完全统计,目前,在江苏、浙江、山东、广东、河北、河南等地停建的电工钢项目约有11家,目前在建的有6家以上,预计新增电工钢产能约199万吨,其中取向电工钢新增产能为54万吨、无取向电工钢新增产能为145万吨。

2011年,我国生产冷轧无取向电工钢560.21万吨,比2010年增加了43.99万吨,增幅为8.52%;进口冷轧无取向电工钢63.61万吨,比2010年减少了7.73万吨,减幅为10.83%;出口冷轧无取向电工钢22.33万吨,比2010年增加了7.97万吨,增幅为55.5%。

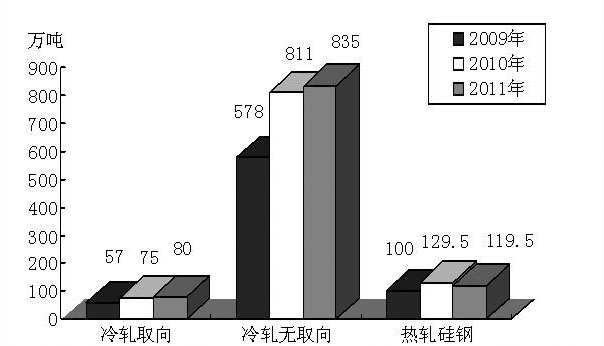

目前,我国电工钢表观消费量为783.35万吨,其中冷轧无取向电工钢表观消费量为601.49万吨,取向电工钢表观消费量为91.92万吨(不含二次油片数量),是世界最大的电工钢生产和消费国(2009年~2011年我国电工钢表观消费情况见图2)。从产量看,我国冷轧电工钢完全可以满足国内机电行业和家电行业的需求;从产品质量上看,冷轧电工钢具有技术先进、产品节能、使用自动化程度高等优势,为加快淘汰热轧硅钢奠定了基础。我国冷轧电工钢生产的国产化技术和装备水平、品种档次、磁性能指标均接近世界先进水平。例如,国产冷轧电工钢连续脱碳退火线、二十辊可逆式轧机、涂层机组、在线测试仪及电控、自动化等核心装备或仪器已成功在国内使用,我国大型水电、火电发电机组和大型、特高压变压器已成功使用了国产高牌号无取向电工钢和HiB钢。

图12009年~2011年我国电工钢产能变化

图22009年~2011年我国电工钢表观消费情况

三大因素要求加快淘汰热轧硅钢

目前,我国是世界上唯一还在生产和使用热轧硅钢片的国家,严重地制约了机电工业的发展,增加了能源消耗。用冷轧电工钢取代热轧硅钢,是一个国家现代冶金、金属物理、压力加工等综合技术水平的反映,也是建立起强大的电力工业、机械制造业和现代化冶金工业的重要标志。因此,我国要加速淘汰热轧硅钢的生产和使用。

第一,淘汰热轧硅钢会带来巨大的经济效益和社会效益。一是提高社会资源利用率。用热轧硅钢生产铁心,成材率为75%~78%,而相应牌号的冷轧电工钢成材率为90%,比热轧硅钢少消费15%的资源。二是利用成卷冷轧电工钢可对铁心制造业进行改造,实现铁心制造的高速化、连续化,从而大幅度提高劳动生产率。这在中型、小型、微型电机制造行业,特别是家用电器电机制造业的效果更为明显。三是淘汰热轧硅钢生产工艺,可以消除生产过程中产生的沥青油烟污染源,从而把生产热轧硅钢片的工人从高温、高劳动强度中解放出来。四是“以冷代热”可以大幅度减少社会能源消费。同等硅含量的产品,如果生产工艺不同,产品性能也不相同。据科学计算,如果用冷轧电工钢取代热轧硅钢做电机,每做1万吨电机可节约1亿千瓦时电量。

第二,有助于推动下游电机行业技术进步,增强国际竞争力。长期以来,国内企业以生产Y1和Y2系列电机为主。Y1和Y2系列电机都是以热轧硅钢为导磁材料设计开发的。由于技术门槛低,国内有近2000家中小型电机生产企业,竞争激烈,市场秩序混乱,电机质量参差不齐。同时,国外电机企业纷纷投资进入中国市场,并凭借其技术和资金优势,正在逐步占领国内市场份额。随着“以冷代热”的推进,国内企业联合设计了以冷轧硅钢片为导磁材料的Y3、YX3等系列电机产品,加快推广IE2、IE3高效电机(中小型电机产品对应的效率情况见表1)。这将有力地促进我国中小电机行业的产业升级,增强其国际竞争力。

第三,淘汰热轧硅钢是节能减排和科技进步的需要。热轧电工钢制作的电机耗电量多、噪音大,用冷轧电工钢制作电机可节约大量的能源。目前,我国电机的总装机容量已达到5亿多千瓦,年耗电量为8000亿千瓦时~10000亿千瓦时,约占全国总用电量的60%,占工业耗电量的75%左右。在我国各类在用电机中,80%以上的电机为0.55千瓦~200千瓦的中小型异步电动机,其中技术水平相当于20世纪50年代的JO2系列电机约占20%,相当于20世纪70年代末的Y系列电机占70%。随着国家对节能降耗指标要求的日益严格,电机“以冷代热”对提高全社会的节能水平意义重大。

表1中小型电机产品对应的效率情况

落实淘汰“热硅”政策须与市场相结合

历史上,我国曾多次发文要求淘汰热轧硅钢。比如,1997年,国家经贸委发布367号文件,将叠轧薄板工艺设备列入淘汰名录,淘汰期限为2005年底(热轧硅钢均为叠轧生产);1999年,国家经贸委发布16号令,要求于2002年底前淘汰热叠轧生产工艺,停止生产热轧硅钢片;2002年,国家经贸委发布2002年第34号公告,要求2003年彻底淘汰热轧硅钢;2005年,国家发展改革委发布《钢铁产业发展政策》,要求加快淘汰叠轧薄板轧机、热轧窄带钢轧机等落后工艺技术装备。虽然国家曾经三令五申要求淘汰,但热轧硅钢片的产量直到2011年依然稳定在100万吨左右的水平。究其原因,主要还是市场利益的驱动、没有从源头上治理、没有禁止叠轧轧机转售等所致。

因此,要加快让热轧硅钢退出历史舞台,还须国家政策与市场杠杆相结合。具体来说,一是加大淘汰热轧硅钢的力度。在国家政策的指导下,利用市场杠杆加快淘汰热轧硅钢,对现有生产热轧硅钢企业的叠轧轧机进行全数登记,由国家统一回收或自行报废处理,杜绝转售使用。二是采取限电、限气措施。对违规生产的企业采取限电、限气措施,以及工商、质检联合执法检查。三是修订电机设计和制造标准,明确标注电机所用硅钢片不得使用热轧硅钢。四是制定补贴政策。因为历史遗留原因,对1997年下文淘汰前的企业,国家可给予一定补贴或调整产品结构投资政策,同时做好维稳和职工安置工作。五是制定电机企业补贴和鼓励政策。长期以来,大多数电机企业采取手动冲床冲片,虽然生产效率低,但已成为习惯。建议国家出台政策鼓励企业投资更换连续冲床设备,使电机行业实现平稳转型和产品升级,并提高其自动化程度。

三大措施加快冷轧工钢转型升级

顺应节能环保的趋势,适应下游行业的发展需要,冷轧电工钢企业须抓住机遇,加快结构调整和转型升级的步伐。

第一,加大高效电机用电工钢的研究力度。目前,国家正在起草《大力推广高性能冷轧电工钢应用的指导意见》,对高效电机用电工钢的设计标准有明确的要求,并提出要大力推广IE2、IE3高效电机,与国际标准接轨。据中国电器工业协会中小电机分会介绍,全国约有2000家~3000家电机厂,主要以小厂居多,产量约占全国总量的30%左右,产品约有300多个系列、近1500个品种。其中,主要品种为Y、Y2系列和派生系列等低压三相异步电动机产品(约占产量的70%),再加上YKK等中型高压电机系列三相异步电动机产品,每年大约需要电工钢350万吨~400万吨。据统计,中小型电机的用电量占工业系统总用电量的75%左右,约占全国发电量的57%。现有的电动机装机容量在15亿千瓦左右。如果按70%为中小型三相异步电动机(基本为IE1类普通效率)进行估算,淘汰IE1全部替换为YE2系列三相异步电动机,一年的节电量约为956.6亿千瓦时。如果全部采用YE3系列电动机,一年的节电量将达到1587.4亿千瓦时。这为开发高效电机用电工钢指明了方向和市场空间。企业要抓住机遇,注重研究各类高效电机对电工钢的使用要求,选择重点企业开展深层次合作,满足中小电机行业产品转型升级的需要。

第二,加强与科研院所的合作与研发,使电工钢生产、研发向下游用户设计和制造技术延伸。目前,许多国内钢铁企业都在加大与科研院所的合作力度。例如,宝钢与上海电力科学研究院和重点电机厂已建立了上下游电工钢应用联盟。宝钢购买了电机、家电的测试仪器,并用自产的高性能电工钢设计制造电机,在自己的生产线上使用,检验其性能和节电效果。太钢、首钢定期与上海电力科学研究院和重点电机厂互动,派专业人员主动上门交流。这都值得借鉴和学习。企业可考虑购买一些电机、变压器、汽车等领域的测试或试验设备,使电工钢生产、研发向下游用户设计和制造技术延伸。

第三,重新进行产品定位,构建以中高端产品为主、低端产品为辅的经营模式。从2013年起,除己在使用的冷轧电工钢以外,约有90%的电机厂将全部改用冷轧电工钢。从中小型电机行业用电工钢牌号看,主要以50W600、50W800、50W470为主。一旦热轧硅钢停止生产,市场有可能出现供不应求的情况。从企业的电工钢生产规模看,低端产品已出现严重过剩。如果市场价格上涨,一大批民营企业还会卷土重来,重新生产50W1000、50W1300等低端产品。因此,企业要重新进行产品定位,构建以中高端产品为主、低端产品为辅的经营模式,抓住机遇推动品种升级。

观察

高效率电机推广将为冷轧电工钢带来需求空间

目前,许多国家都高度重视电动机系统的节能。美国、欧洲、加拿大、澳大利亚等国家和地区都制定了有关电动机的能效标准。2008年10月份,国际电工委员会(IEC)正式发布了IEC60034-30“单速、三相笼型感应电动机的能效分级”标准,统一了全球的电机效率标准,统一将电动机能效标准分为IE1、IE2、IE3、IE4四个等级。其中,IE1为标准效率,IE2为高效率,IE3为超高效率,IE4为更高一级效率等级。

从2012年9月份起,我国开始实施新国标GB18613-2012《中小型三相异步电动机能效限定值和节能评价值》,停止生产Y、Y2、Y3系列电机,主要生产以IE2、IE3效率等级为主的电动机。预计未来,IE2类效率的电机将以使用50W600冷轧无取向电工钢为主,IE3效率等级的超高效电机将以使用50W470、50W400、50W350冷轧无取向电工钢为主,更高效率的电机(如IE4等级)可能会使用更高牌号的冷轧无取向电工钢。

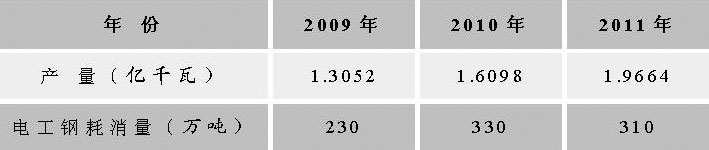

随着我国国民经济的不断发展,今后较长一段时期,电动机产量还将持续增长(近3年我国中小型电机产量和消耗电工钢情况见表2)。根据国际通用的估算方法,电动机装机容量为发电机装机容量的2.5倍~3.5倍。据此推算,到2020年,我国电动机的装机容量将达到45亿千瓦左右。因此,高效率电机的推广应用具有广阔的市场发展空间,将拉动对冷轧无取向电工钢的需求。

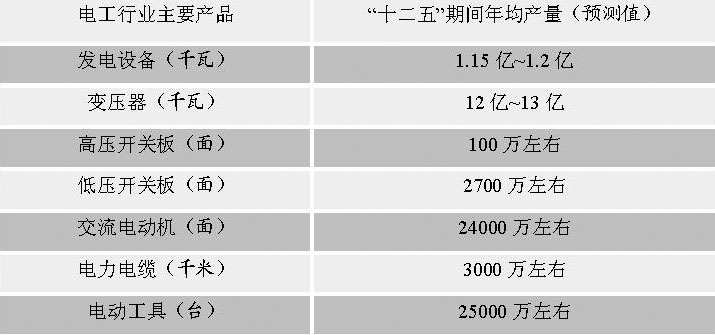

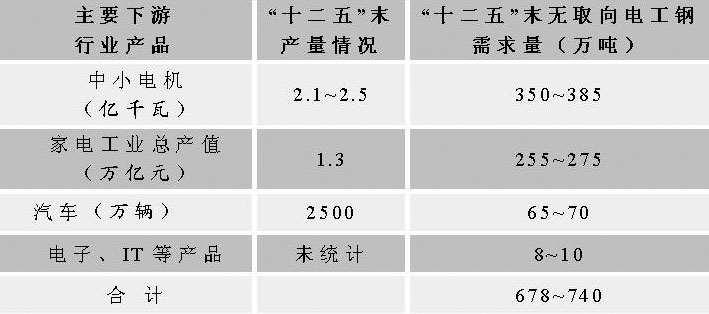

此外,随着家电、汽车、电工等行业的发展(见表3),预计到“十二五”末,我国冷轧无取向电工钢的需求量将达到678万吨~740万吨。(见表4)

表2近3年我国中小型电机产量和消耗电工钢情况

表3“十二五”期间我国电工行业主要产品的预测产量

表4“十二五”末我国冷轧无取向电工钢需求预测

链接

我国热轧硅钢的发展概况

我国从1953年开始生产热轧硅钢。热轧硅钢是把硅钢板坯在850摄氏度以上加热后轧制,然后再进行退火。由于轧制温度高,热轧硅钢片都是各向同性的,也就是说硅钢片的磁性在各个方向上相同。这种各向同性的硅钢也称无取向电工钢。无取向电工钢大量应用在电机中的定子或者转子。要制造电机定子和转子,就要在大的硅钢片上冲压出圆形零件,这就希望硅钢片沿圆周方向磁性一致,所以要用无取向电工钢。为了获得更好的磁性能,人们后来发明了冷轧电工钢,即在较低温度下轧制硅钢板坯,然后再退火。

我国热轧硅钢的产能和产量情况

20世纪70年代以前,我国一直以生产热轧硅钢为主,冷轧电工钢长期依赖进口。1978年,武钢建成国内第一家冷轧电工钢企业。1997年之后,太钢、宝钢、鞍钢、马钢等多家企业先后投产冷轧电工钢,改变了电工钢的生产格局,迎来了我国冷轧电工钢产业的快速发展期。截至2011年,全国电工钢生产企业有45家,其中冷轧电工钢企业约31家、热轧硅钢企业约14家。从14家热轧硅钢企业看,11家为民营企业,1家为集体企业,2家为国有企业。这些热轧硅钢企业大约有51台叠轧轧机,大多数是由国企转售或改造而成的。

目前,我国热轧硅钢产能主要分布在以下地区:华东地区有7家,产能为56.5万吨;东北地区有2家,产能为10万吨;华北地区有1家,产能为15万吨;西北地区有1家,产能为15万吨;华南地区有2家,产能为18万吨;西南地区有1家,产能为5万吨。2011年,我国热轧硅钢产能比2010年减少了10万吨,减幅为7.72%。

热轧硅钢存在的三大问题

一是成材率低、质量差。从全国热轧硅钢的生产情况看,热轧硅钢的成材率约为75%~78%,比冷轧电工钢低15%~20%;热轧硅钢的表面质量较差,同板差大(平均为0.03毫米),不平度平均为12毫米/米。

二是劳动强度大,劳动生产率低。热轧硅钢生产采取单体的叠轧轧机轧制,轧出的硅钢板需要一张张拉开。由于掀板工序为纯手工作业,员工的劳动强度较大,而且不能很好地保护员工的作业安全,劳动生产率也只有135吨/人年。

三是耗能高,环境污染严重。热轧硅钢生产须要耗费天然气155立方米/吨钢、电185千瓦时/吨钢、水5吨/吨钢,综合能耗折合标煤约为189千克/吨钢,比冷轧高的多。同时,在热轧硅钢的生产工艺过程中,轧制工序使用的润滑剂为石油沥青,会对周边环境造成污染。

延伸阅读

- 上一篇:泰安城区最后一个钢材市场搬走 情何以堪? 下一篇:上周钢材价格小幅上涨

加入收藏

加入收藏

首页

首页