在大数据、云计算、5G、物联网等新技术高度发展的今天,炼钢厂是怎样炼钢的?还是印象中满脸乌黑、汗流浃背的钢铁工人,或满是粉尘、热到怀疑人生的生产车间吗?

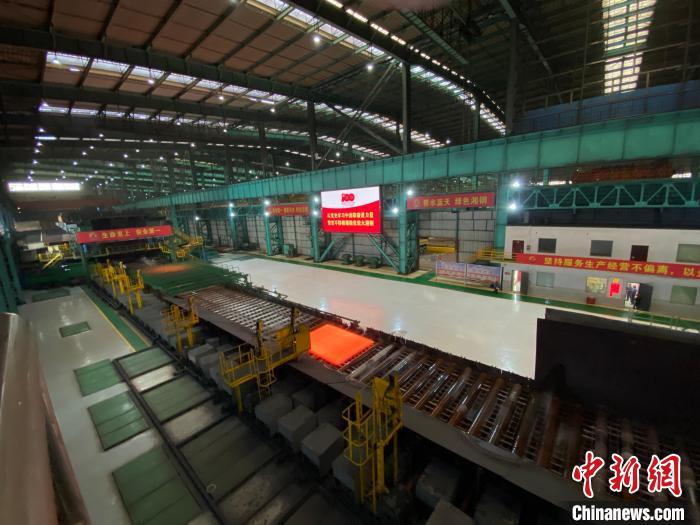

华菱湘钢五米宽厚板厂生产车间轧钢现场。王昊昊摄

带着这些疑问,中新网记者6月3日跟随“在这里读懂初心使命——网络媒体革命老区行”网络主题活动(湖南站)媒体团,来到位于湖南省湘潭市的湖南华菱湘潭钢铁有限公司(下称“华菱湘钢”)一探究竟。

华菱湘钢五米宽厚板厂智慧中心。王昊昊摄

钢铁工人被“解放”

华菱湘钢始建于1958年,是新中国钢铁工业“三大五中十八小”战略布局中,5个年产钢50万至100万吨中型钢铁企业之一。经过60多年建设发展,其已成为中国南方千万吨级精品钢材制造基地,全球规模最大的宽厚板生产基地。2020年,华菱湘钢实现销售收入734亿元、利润48.5亿元。从华菱湘钢看钢铁行业变化具有一定代表性。

五米宽厚板厂智慧中心包含现场工业视频点约700个。王昊昊摄

走进华菱湘钢五米宽厚板厂生产车间,没有一个钢铁工人,生产环境干净整洁。印象中满脸乌黑、汗流浃背的钢铁工人去哪里了?

在车间不远处的五米宽厚板厂智慧中心,衣着干净整洁的工作人员正吹着空调,在多台电脑前熟练操作,通过手中的鼠标实时监控、操控着车间的一切。

华菱湘钢五米宽厚板厂生产车间轧钢现场干净整洁,没有一个钢铁工人。王昊昊摄

早在2016年,华菱湘钢就开始大力推进智慧工厂建设。2016年到2019年,华菱湘钢先后启动实施数智化改造项目100多个,打造了线材自动挂牌、自动炼钢等10多个重点智能制造项目,完成了对低增值、纯值守、环境较差及效率较低手工操作等岗位的自动化换人改造。2019年较2016年,华菱湘钢的铁、钢、材产量分别提高了10.1%、29.2%、29.3%,劳动生产率提高了54%。

为加快数字化转型升级步伐,2019年,华菱湘钢吸纳引进前沿5G技术,携手湖南移动、华为公司试点5G智慧工厂项目。2020年4月,三方联合发布《信息技术+智慧制造融合发展白皮书》,并签订《信息技术+智慧制造融合发展白皮书联合推进协议书》,全面深化长效战略合作。三方合作打造的“5G+智慧天车”成为钢铁行业5G实景应用第一例。

与此同时,华菱湘钢又陆续开展设备状态在线监测系统、废钢AI定级、五米板厂自动转钢、无人机智能点检等智能应用,重点推进火车、汽车无人驾驶技术运用,积极推进焦化、炼铁、炼钢等生产场景智能应用逐步落地,建设钢铁行业“灯塔工厂”。

华菱湘钢五米宽厚板厂智慧中心,可通过大数据、云计算、物联网与生产作业的融合,利用5G网络兼容连铸、轧钢、精整、成品区域的各主控室系统数据,将生产操作、数据存储、智能分析以及可视化展示集中于一体,率先打造出钢铁工业5G行业云平台。智慧中心包含现场工业视频点约700个,设计监控管理平台以及数据交换平台,可满足1000路的现场高清视频接入能力。

“以前车间的操作台离轧钢现场比较远,信息沟通可能存在一定滞后,粗轧和精轧有100多米的距离,我们要不断在两者之间来回跑动来更新信息。现在炼钢、轧钢过程中出现任何异常,我们可以在短短几秒内在智慧中心处理好。”2009年就来华菱湘钢工作的五米宽厚板厂轧钢车间轧钢丁班班长谢睿勇说。

谢睿勇见证了华菱湘钢从人工轧钢到智慧工厂的转变。“智慧工厂可以说把我们钢铁工人‘解放’了出来。”谢睿勇说,以前粗轧机和精轧机加起来约有15个工人在现场工作,自己在离轧机百米远的操作台操作就热得受不了。夏季更甚,一天工作8小时下来早已疲惫不堪。现在这些之前在一线的钢铁工人80%以上转到智慧中心工作。

无人机群“上岗”

五米宽厚板厂智慧中心只是华菱湘钢积极“牵手”5G的应用成果之一。五米宽厚板厂党委书记郭理宏介绍,华菱湘钢充分利用5G网络高速率、大容量、低时延、高可靠行的特点,融合边缘计算、机器视觉、人工智能等新兴技术,开发了企业融合智慧中心、设备状态在线监测系统、机器人自动加渣系统、无人天车系统、“5G+AR”设备远程调试系统和“5G+智慧天车”;搭建了一套5G+MEC专网,实现了全国首例基于链路通断/SLA指标的5G+微波热容灾方案,也是全国首例5G+MEC在工厂领域投产使用;实现运营成本降低20%、生产效率提高20%,带动年直接经济效益上亿元。

截至今年4月底,华菱湘钢在厂区及子公司内建设5G专网基站达210个,建设MEC(UPF)边缘计算节点2个,C-RAN机房5个,园区自管理系统1套,实现湘钢厂区、办公楼、科技楼、行政中心及子公司的5G网络基础覆盖,并确保了5G业务可视可管可控及数据不出园区。

新技术会给炼钢、轧钢过程带来什么改变?比如在轧钢过程,有一个重要的模式是展宽,即通过不断旋转板坯,把钢板坯轧到客户需要的尺度。以前这道工序都是人工摇动操作柄完成,或多或少会有失误,也有一定安全隐患。

华菱湘钢联合湖南移动、华为联合开发的粗轧机板坯自动转钢系统,可在板坯进入粗轧机转钢区域后,由华为5G摄像头进行数据采集,通过中国移动5G专网上传至华为模型服务器,对视频数据实时分析、实时测量,通过AI智能算法和光学检测手段,实现板坯位置和角度的自动识别,并通过一系列算法使板坯自动旋转,直至板坯角度自动调整完成。

又比如,华菱湘钢研发的五米宽厚板厂智能无人板坯库房系统,包含了无人天车系统、视觉识别系统等5个子系统,可通过运用具有自主知识产权的3D数字孪生、5G网络、主动防摇、参数自动核对等技术,满足生产所需的板坯直装、入库、出库、上料、倒跺等作业无人化控制与管理,解决了过去全流程需要通过人工查找、天车吊运倒垛效率低下的问题。

更为惊叹的是,华菱湘钢研发了5G巡检无人机群空地一体智能飞行系统,由5G网联自动机场子系统、网联无人机子系统、飞行控制子系统等4个子系统构成,包含一套飞行管控平台、两个5G网联自动机场、两架多旋翼无人机。这些无人机群可代替工作人员“上岗”,通过覆盖地面和空中的厂内5G专网进行数据和视频回传、存储和分析,具备厂区立体安防、生产环境及设备状态检测、堆场余料测量功能,可执行厂区人员密集检测、施工场所规范检查、突发事故指挥处置、全天厂区自动巡逻等任务,进一步完善后可实现对高炉、热风炉等生产设备的温度检测和预警功能,定期完成管道、烟囱及高空设备的巡检工作。

数据显示,2016年至今,华菱湘钢累计立项247个智能制造项目,总投资3.4亿元,年均创效2.6亿元;企业劳动生产率达到行业先进水平,2020年华菱湘钢人均年产钢达到1378吨,较2016年提升了74.9%。