硅铁行业发展及转型之路

浏览:次|评论:0条 [收藏] [评论]

硅铁是以兰炭、钢屑和硅石为原料,在开口式或半封闭式的还原炉内采用连续作业法进行冶炼而成。其中在生产一基准吨硅铁时电耗大约在8400-9000度,电价成本占总成本的80%,因此电价的波动对于硅…

硅铁是以兰炭、钢屑和硅石为原料,在开口式或半封闭式的还原炉内采用连续作业法进行冶炼而成。其中在生产一基准吨硅铁时电耗大约在8400-9000度,电价成本占总成本的80%,因此电价的波动对于硅铁成本的影响巨大。然而随着冶炼技术的进步,目前生产一基准吨硅铁耗电量大约在7800-8500度(详细生产成本组成见下图)。硅铁的主要用途是炼钢的脱氧剂和合金剂、铸铁的孕育剂和球化剂,此外还广泛的应用于金属镁和化工等行业,是一种在目前相关生产工艺中无可替代的原材料之一。目前,硅铁的主要生产国家是中国、俄罗斯、乌克兰、巴西和挪威,主要消费国是中国、日本、俄罗斯和韩国,还有正在崛起的印度以及一些新兴经济体国家。然而,无论是在中国亦或是日本、韩国,80%以上的硅铁都运用在钢铁铸造中,尤其是粗钢的冶炼过程中(粗钢:硅铁=1:0.004;金属镁:硅铁=1:1.1)。因此,硅铁的消费量和粗钢产量密切相关。

硅铁生产成本组成(以75B宁夏地区为例):

(数据来源:我的钢铁网)

注:以上成本核算仅供参考,各企业电耗及电价差异,成本各不相同

一、受政策影响之硅铁市场现状

1、2008年2月4日,国家发改委公布了《铁合金行业准入条件》,从工艺、装备、能源消耗、资源消耗、环境保护、监督与管理等方面对铁合金行业的进入标准进行了规定,其中明确规定:硅铁矿热电炉采用矮烟罩半封闭型或全封闭型,单台容量为25000KVA及以上,生产工艺操作机械化和控制自动化;硅铁(FeSi75)单位冶炼电耗不高于8500千瓦时/吨;主元素回收率硅铁(FeSi75)Si≥92%,水循环利用率95%以上,电炉烟气回收利用硅微粉纯度SiO>92%。

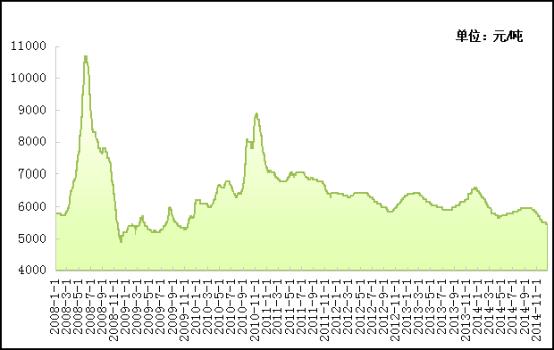

同年,随着我国能源持续紧张,对高耗能行业实行差别电价,对于环保不达标的企业限产或停产,硅铁产能逐渐收缩。据中国铁合金工业协会统计,2008年内蒙古、青海、宁夏分别关停铁合金小产能20万吨,全国关停小产能估计在60万吨以上。2008年硅铁产量降至416万吨,加上金融危机前,经济泡沫呈现,硅铁下游需求旺盛,国外采购热情高胀,据海关数据显示,2008年全年我国硅铁出口量高达127.7万吨。当年硅铁总消耗量高达474万吨,供应缺口约58万吨左右,市场一度出现供不应求的局面,价格暴涨至10000元/吨以上。

2010年作为“十一五”规划实施的最后一年,也是中国经济结构调整的关键一年。为实现“十一五”规划的发展目标,下半年一些有关节能减排的相关政策陆续出台,受节能减排政策强制限电措施影响,西北高能耗产地影响严重,加上优惠电价取消,硅铁厂家被迫停产减产,造成硅铁现货采购略显紧张,价格再度上升到9000元/吨。

图1:近几年硅铁价格走势(西北地区75A出厂价格)

(数据来源:钢联数据)

2、2011年,政策影响结束后,硅铁生产企业开始疯狂扩建新增硅铁产能,致全年国内硅铁产量达到峰值,累计产量高达564万吨,环比增加13.5%。同年,国内硅铁总消耗量约460万吨,硅铁产能过剩突显。目前我国硅铁生产主要分布在宁夏、甘肃、内蒙古、青海、陕西、山西等地区,其硅铁产量占到全国硅铁总产量的85%左右。其中,宁夏地区25000KVA以上大型生产电炉迅速扩张崛起,跃居全国地区产能第一位,约150万吨左右;陕西、山西是后兴起的硅铁主产区之一,该地区主要以生产兰炭、硅铁、金属镁等产业链形式存在。图1可以看出,近几年我国硅铁产量呈现“一高一低”的走势,2014年我国硅铁产量较13年减少52.7万吨,环比减少9.2%,但2014年硅铁实际产能较13年却增加了50万吨,硅铁产能过剩现象不断加剧。

图2:近几年硅铁产量走势图

(数据来源:钢联数据)

图3:近几年市场供应及消耗情况

硅铁供求情况 | 2008年 | 2009年 | 2010年 | 2011年 | 2012年 | 2013年 | 2014年 |

硅铁产量 | 416万吨 | 483万吨 | 497万吨 | 564万吨 | 479万吨 | 573万吨 | 520万吨 |

消耗量 | 449万吨 | 391万吨 | 470万吨 | 470万吨 | 469万吨 | 488万吨 | 510万吨 |

供需关系 | 供小于求 | 供大于求 | 供需平衡 | 供大于求 | 供需平衡 | 供大于求 | 供需平衡 |

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页