龙钢400㎡烧结机超厚料层生产实践

来源:炼铁|浏览:次|评论:0条 [收藏] [评论]

龙钢400㎡烧结机超厚料层生产实践宁春明,翟玉兵,张争锋(陕钢集团龙钢公司炼铁厂)摘 要:本文主要介绍龙钢公司400㎡烧结机900㎜厚料层烧结生产实践,烧结厚料层对烧结矿强度提升,成品率…

龙钢400㎡烧结机超厚料层生产实践

宁春明,翟玉兵,张争锋

(陕钢集团龙钢公司炼铁厂)

摘 要:本文主要介绍龙钢公司400㎡烧结机900㎜厚料层烧结生产实践,烧结厚料层对烧结矿强度提升,成品率提高有显著效果,同时具有降低燃耗等优点。龙钢公司400㎡2010年7月投产,经过俩次料层提升实践,均取得成功检验,2019年9月料层由850㎜提升至900㎜固然单耗下降0.6Kg/t,返矿率下降1%,同等物料情况下RDI+3.15提升5%。

关键词:龙钢;厚料层;生产实践

Production practice of super thick material layer in 400 ㎡ sintering machine of Longgang

Ning Chunming,zhai Yubing;Zhang Zhengfeng

Summary:This paper mainly introduces the production practice of 900 mm thick sinter layer in 400 ㎡ sintering machine of Longgang company. The thick sinter layer has significant effect on the improvement of sinter strength and yield, and has the advantages of reducing fuel consumption. Longgang 400 ㎡ was put into production in July 2010. After two times of material layer upgrading practice, it has been successfully tested. In September 2019, the material layer increased from 850mm to 900mm, while the unit consumption decreased by 0.6kg/t, the ore return rate decreased by 1%, and RDI + 3.15 increased by 5% under the same material condition.

key word:Longgang; thick material layer; production practice

1前言

龙钢400㎡烧结机,于2010年7月建成投产。投产后因经过俩次改造提升,主体设备运行良好,烧结矿各项指标稳定。为了更好的服务于炼铁,提升烧结矿品质,同时更好的发挥产能,炼铁厂2019年9月对400㎡为实现900mm超高料层进行生产改造,同时对改造后烧结矿的性能进行分析研究,通过实践证明,烧结矿转股强度,粒度组成,低温还原分化率,返矿率等指标有了显著提升,为龙钢公司265㎡和450㎡烧结机改造提供了成功经验。

2实施需要的条件

2.1优化混合机加水方式,提升混合料制粒效果

通过对混合机加水管改造,由原来的一根改为两根,同时对加水眼由直喷改为雾化喷头方式提升混合料润湿效果,同时对二混增加蒸汽管,前端为加水,后端为蒸汽喷入,一二混加水按照80%和20%进行。

对二混内部扬料板进行改造,增加耐磨陶瓷,提升混合料粒度<3㎜达到25%,水分控制在7.2%左右,为混合料透气性提供先决条件。

图1 改造前后混合料粒度变化

| 项目 | >8㎜% | 5-8㎜% | 3-5㎜% | <3㎜% |

| 改造前 | 10 | 29.5 | 27.5 | 33 |

| 改造后 | 12.1 | 25.3 | 42.1 | 20.5 |

| 对比 | -2.1 | 0.2 | -14.6 | 13.5 |

400㎡使用的混合料主要是有2号料场单料入仓通过管带机输送至原一8个料仓,配合汽矿槽6个仓铲车上料最后输送至堆料机堆料,为了得到更加混匀的混合料,严格要求原一系统尽量多开仓,严格控制铲车上料准确性,提高堆料机机速的方式提高堆料层数至少为320层,禁止定点打料。

2.3改造松料器

设计松料器由扁平状改为圆柱状,同时通入蒸汽,改变松料器的布局方式,增加松料器排数与松料器数量提高进入台车料层的透气性。

2.4对铺底料厚度进行合理布局

铺底料边缘厚度为8cm改为目前的5cm,中部为6cm通过重新布局,减少边缘效应。

2.5提高混合料温度

提高烧结混合料温,使其达到露点(56~65℃)以上,可以显著减少料层中水汽冷凝而形成的过湿现象,从而降低过湿层对气流的阻力,为料层内热交换创造良好的条件。同时预热混合料也是降低固体燃耗最简单有效的办法之一。

为此我们采用一、制作蒸汽管道贯穿整个二混,二、混三带制作密封罩,三、混四带制作密封罩同时在密封罩上贯穿俩根蒸汽管道对料面直喷,四、台车矿槽竖直穿插2根蒸汽管道,在矿槽一周分插30根蒸汽支管,五、增加圆辊处蒸汽管道直喷落料。六、在料面进点火炉前端增加蒸汽管道喷吹料面等措施后混合料温度提升至55℃,彻底解决冬季过湿层过厚,废气温度偏低无法上调流量的被动局面。

2.6热水提前润湿返矿

2018年一直使用冷水进行润湿返矿,特别是在冬天在混合料温度上犹如雪上加霜,再加上冬季冷水管道特别容易冻住造成返矿无法提前润湿,为此我们在返矿仓附近增加水箱通入蒸汽,使水温上升至70度来润湿返矿,解决了冬季返矿润湿温度低的问题

2.7以风为冈,增加风量为厚料层提供保障

厚料层的前提必须有大风量做前提保障,为此通过提升主抽频率,提升风量,风机频率由44.5增加至47.5,负压由以前-16下降至-17.5,风量得到保证。

2.8烧结机点火炉前后加装蒸汽

在烧结机点火炉前加装蒸汽喷吹,减少进入点火炉前料温和水温散失。为混合料温度提升做好最后一道保障。

2.9烧结机设备改造

通过认真分析调研论证,对烧结机栏板高度进行提升,由前期820㎜栏板提升至900㎜,同时对点火炉太高20㎝,对烧结机机头机尾台车通过性进行改造,保证台车顺利通过。

图2 改造前后过程参数对比

| 大项 | 小项 | 改造前 | 9.20-9.24 | |

| 数据 | 对比 | |||

| 成矿变化 | 台速 m/min | 1.98 | 1.88 | -0.10 |

| 料层厚度 mm | 850 | 900 | 50 | |

| 垂直烧结速度 mm/min | 40.4 | 42.5 | 2.1 | |

| 利用系数 t/㎡h | 1.583 | 1.614 | 0.031 | |

| 过程参数 | 废气温度 ℃ | 128 | 122 | -6 |

| 负压 kPa | -17.6 | -17.9 | -0.6 | |

| 终点温度 ℃ | 342 | 352 | 10 | |

| 固燃变化 | FeO控制 % | 8.8 | 9.20 | 0.40 |

| 返矿配比 % | 32.51 | 31.50 | -1.01 | |

| 燃料配比 % | 4.26 | 4.19 | -0.07 | |

| 固燃单耗(入炉) kg/t | 62.30 | 61.70 | -0.60 | |

| 烧结矿粒度 | >16mm % | 55.59 | 56.67 | 0.18 |

| 强度 % | 79.33 | 80 | 0.67 | |

| RDI+3.15 % | 63.55 | 68.03 | 4.48 | |

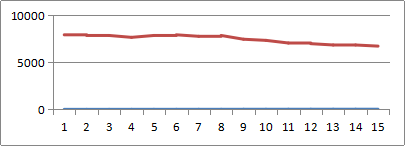

3.1 对比厚料层前后返矿指标

对改造提升前后烧结矿返矿数据进行统计分析,返矿数据采取同一混合料配比,且对应相同高炉情况下。如图3

图3 改造后日返矿消耗量下降趋势图

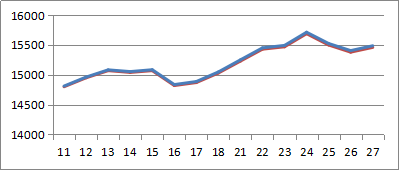

3.2 对比厚料层前后烧结矿日产趋势

厚料层提升产能明显,通过9月19日改造后对前后烧结矿产量分析结果显示,厚料层对产量提升有较大帮助。如图4

图4 改造前后日产变化趋势图

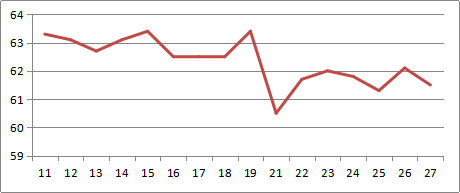

3.3对比厚料层前后燃料变化情况

试验期间焦粉的消耗情况如图5所示,利用料层的自动蓄热作用,提高上层烧结矿的余热利用率,降低烧结固体燃料消耗及总热量消耗。

900mm料层厚度期平均吨矿焦粉平均消耗为61.7kg/t,较改造后降低0.6kg/t。

图5 厚料层前后燃料变化情况

4 结语

利用料层的自动蓄热作用,提高上层烧结矿的余热利用率,降低烧结固体燃料消耗及总热量消耗,由于料层提高,机速、垂直烧结速度降低,使得烧结过程的高温保持时间延长,矿物结晶更加充分,烧结矿转鼓强度和成品率提高,配炭量的下降,使料层的氧化性气氛增强,有利于原生磁铁矿等低价氧化物氧化放热,降低烧结矿FeO含量,烧结固体燃料消耗与热耗下降,有利于节能和减少SO2、CO2排放。

厚料层诸多优势的背后也有其缺点的一面,厚料层增加了抽风阻力,降低生产率,后期如何改善物料条件增加料层透气性仍是需要研究的课题,如强制造球逆流衬板的应用等。

参考文献

[1] 左海滨,曹丽华.刘征建等.支架支撑烧结提高烧结生产率[J],北京科技大学学报,2008,30(10)1101-1106.

[2] 饶梓生.马钢75㎡烧结机厚料层烧结的实践[J].烧结球团.2002.11:31-38

[3] 王洪江等.首钢京唐1号烧结机800mm厚料层烧结生产实践.烧结球团.2010.06:47-48.

加入收藏

加入收藏

首页

首页