无线精准定位在原燃料管理的应用

浏览:次|评论:0条 [收藏] [评论]

无线精准定位在原燃料管理的应用朱佳利王刚刘子奇靳亚涛(河钢股份有限公司承德分公司炼铁事业部河北承德067102)摘要:冶金企业每天消耗铁粉、白煤、喷吹煤、球团占据总成本80%以上。在烧结…

朱佳利 王刚 刘子奇 靳亚涛

(河钢股份有限公司承德分公司炼铁事业部 河北 承德 067102)

摘 要:冶金企业每天消耗铁粉、白煤、喷吹煤、球团占据总成本80%以上。在烧结机、高炉使用圆盘与料斗装置进行配料,同种物料的化学成分也有不同程度差别,需要不同成分的物料分仓配加。物流车辆多、配料圆盘之间间隔小,物流和物料监管是难题。不错料、不混料精准配加原料是提高烧结矿性能的关键,是高炉执行精料作业基础。伴随企业减员,不同成分物料从外观无法分辨,使用手机和票据人工核对,效率低往往造成物流拥堵不畅。物流堵塞促进司机对料管进行权力寻租,进一步增加混料、错料事故。新技术特别是无线定位技术的发展,是解决物流堵塞、原料混料最佳方法。该技术从性价比、施工周期、端口数据对接方面都凸显优势。

关键词:混料;物流;监管;无线定位

1 原燃料基本物流概况

1.1 原燃料发生混料和堵塞情况

冶金行业原料包括:铁精粉、外矿、球团、自循环矿,燃料包括:无烟煤、喷吹门、焦丁焦末。以一个年产1000万吨中小型企业为例,每天原料和燃料消耗需要6万吨左右。分别在烧结机配料仓、高炉矿焦仓、喷吹煤磨机加工仓。由于每一种物料成分也有差异,例如铁精粉按照是否含钒分为含钒、普粉铁精粉之分。按照含铁量高低又分为高品位、低品位铁精粉之分。最多时铁精粉在生产中分出10种以上。这些物料都涉及汽运或火运分仓卸料、分仓混料的工艺过程。6万吨原料使用汽运倒料需要1000辆车以上,各种物料在仓上的圆盘卸料生产过程易发生混料事故。

原燃料物流不畅是顽疾。现国家对车辆超载的治理加强,长途汽运货车几乎采用板车车型。该车型需要人工卸车,每辆汽车卸料需要20分钟,车体长度15米,占据两个料仓,每天物料需求大,车辆多,卸的慢,造成物流堵塞。

1.2 混料事故的隐蔽性

混料造成危害大,造成生产状况下滑存在时间延迟现象,不易追责。由于烧结机和高炉都有料仓,料仓的用量基本够8小时以上,客观存在混料事故与生产波动延迟发生,人员管理方式落后,技术手段简单,无法追溯。基本上给生产造成危害后只能不了了之。

2 原燃料物流存在的问题原因和危害

2.1 造成原燃料卸错原因

直接原因是原燃料外观无法辨识、车辆多,料仓之间距离(0.6-1)米小。以铁料料仓为例:每天32500吨物料车流量在650辆-750辆之间,并且卸料料仓精准误差小于0.5米,料场现有的车辆调度管理方式为人工管理,通讯联络方式为内部电话或手机通讯。车辆有直供车和倒料车,车型有板车和翻斗,翻斗车进入料仓翻斗卸车速度快,板车是人工卸车,卸的慢,还要占据1.5个仓位,这些造成车辆管理不能整齐划一。含钒铁粉和本地普通铁粉外观相同,每个班料管只有2个人,所有这些不能保证每辆车全程监控,不可避免混料事故。下面是铁料仓倒料和卸料位置平面图,东西长600米,南北长250米。2个料管对车辆全程监控有些困难。

图1 铁料仓倒料和卸料位置平面图

造成原燃料卸错深层次原因是物流管理没有痕迹。斗车卸料过程只需2分钟,夜间光线不足,在斗车车辆多的情况下,尤其物料相同外观,往往十几分钟料仓卸完七八车。卸过也没有痕迹,料管核实确认每个物料难度大。另一方面,没有痕迹管理,遇到不负责任的极少数料管会发生“权力寻租”,收点司机小钱,明知卸错也不进行管理。

2.2 物料卸车倒运设施不完善

现用料仓基本是十五年前设计建造,当时冶金企业处于黄金时代,市场好,钢材利润高,只要产量足够多,市场份额大,企业照样挣钱。大上快上一批又一批项目,几乎是上面铁篦子、下面配料圆盘组成最简单卸料料仓,没有料仓门禁设施,施工难度大。原有料仓上部和侧部没有门禁设备,没有电源和通讯设备。门禁改善设备最先采取小区车库、高速收费、无人售货、无人加油站等等方案,到现场查看均不能采用。现场粉尘大,照明不强,机械类设备根本无法长期运行,且每天车流大,地面施工无法正常进行。车辆牌号和射频条码识别都不能正常进行。对车辆监控、物料识别、仓位管理都是靠多人工作业完成。随着企业减员、人工作业技术手段没有及时更新,出现管理缺失不可避免。

2.3 混料的危害

烧结机系统发生混料、造成烧结矿转球指数降低、返矿率高、品位稳定率低诸多弊端。高炉顺产的前提是精料方针,行业共识“七分原料,三分操作”中的原料不发生混料是精料方针的最基本前提。

3 无线精准定位的思路及具体方法

3.1 原燃料技改简单回顾

原燃料管理的仓禁、门禁、车辆牌号识别、现场刷卡、语音对讲五项技改内容制定方案,核实设备性能、最初在仓禁和门禁使用机械、液压、红外对射三种方法进行探讨。现场基础设施粗陋,使用环境恶略,车厢车体高低不平。三种方案都失败了。第四套方案是高速公路收费、智能停车场的车辆号码识别。现场粉尘大,原燃料车辆脏、号码不清晰、摄像头像素低、位置不科学、车辆号码识别准确度在80%左右,最为不可操作的是每辆车卸车过程需要至少5张照片,每天几千张照片人工核对也是大量复杂工作。2017年12月份科研人员到现场进行实地考察,提出无人机领航牵引车定位模式,大概费用在2000多万元。后续设备维护也是难题。

3.2 无线定位的思路

2018年决定使用高精度三维无线定位系统对车辆精准定位,定位误差在0.3米以内符合现场定位精度方面要求,费用低、施工简单,并且电子围栏新技术能够解决车辆追踪、查询很多功能。前期进行光纤网络系统铺设,光纤网络系统设计,以充分考虑了带宽冗余、线路冗余、管路冗余,为所有后期建设打好基础,避免因重复建设造成投资浪费。2018年3月份在供料作业二区现场测试。

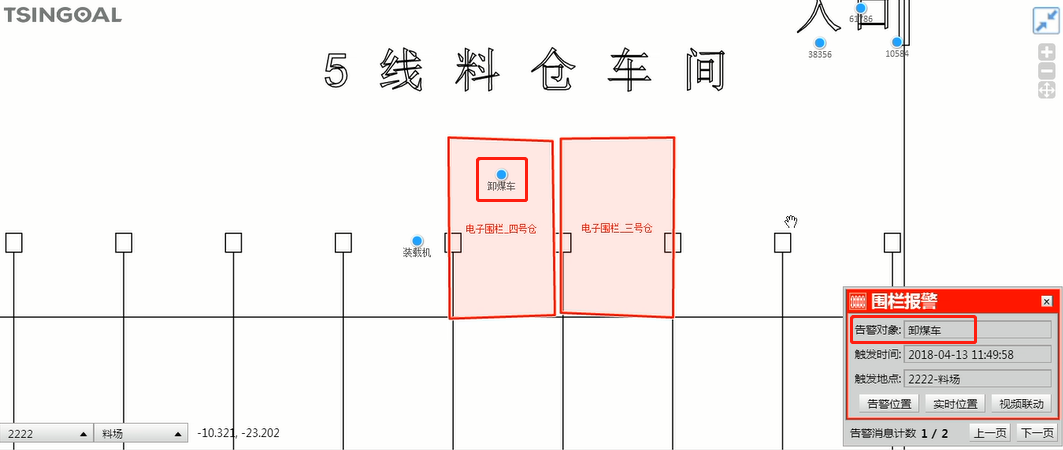

图2 5线料仓定位测试现场

经过现场测试,整体的定位精度均在1米以内,对定位稳定性要求较高的仓位区域能够达到0.5米以内,同时车辆在倒料时,不会对其精度和稳定性造成影响。

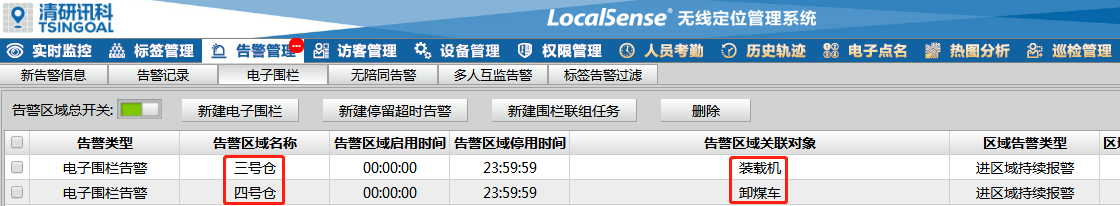

现场制作电子围栏(该围栏定位精度0.5米,可以任意范围的设置,解决仓禁、门禁)

图3 根据现场制作电子围栏

经过现场测试,电子围栏可对每个仓位允许进入的车辆进行设置和报警提醒,可对装料车辆的管理提供实时位置监控和预警。“电子围栏及报警”具备以下功能

(1)电子围栏_三号仓:允许卸煤车进入;不允许装载机进入,若进入触发报警

(2)电子围栏_四号仓:允许装载机进入;不允许卸煤车进入,若进入触发报警

(3)车辆行车轨迹可以保存到电脑,具备追溯功能

3.3 无线定位的方法

研究当今物联网+和智能化的新技术,研究最新无人售货、加油、超市等先进技术,研究智慧小区车辆号码识别、IC卡、条形码识别技术。针对物资接卸、倒运、存储、配料、生产五个环节八项问题,采用无线定位、视频监控、C++技术开发无差错、高效、顺畅物流系统替代人工落后粗放指挥方式。从根本上杜绝混料、错料、误倒运情况发生。从这些技术中开发的定位系统、电子围栏与公司计量检斤系统对接软件,车辆到达指定料仓和电子围栏区域,无线传输计量检斤系统的回空确认环节。如果车辆没有到达指定料仓或是指定的电子围栏区域,在远端的监控画面进行电子报警,可以语音提醒。如果司机不听提醒、强行卸车,该车辆无法进行回空确认,并追溯车辆运行轨迹(误差0.5米)。最终达到无人指挥、无差错卸车。

图4 车辆追溯轨迹

LED信息屏显示本仓仓号、料种、允许卸料的车号。对于异常情况,LED信息屏进行报警,中控室的系统也有相应的报警内容。在每个配料间分别配置两个24口思科交换机,12套LED显示屏。

图5 现场料仓信息显示屏

4 无线精准定位的效果

系统采用无线定位技术,跟踪车辆在配料间的卸料位置,防止车辆错卸情况通过视频信息、数据信息、物流信息、计量信息的汇集,可实现中控的统一协调指挥。系统实现班日数据的自动统计;车辆卸料过程的历史追踪;车辆位置信息的历史查询;料仓料位的历史曲线查看;料条存量的及时查看等功能

5 结论

从根本上杜绝卸错料、卸混料的现象,增加直供率,减少物料二次倒运。这方面具体数据比较隐蔽,效益暂不计,这方面取得社会效果好,它是冶金企业散状物料实现无人指挥、无差错卸料领先技术,费用最少,功能最全、施工最简单的案例。

延伸阅读

- 上一篇:烧结矿高温性能分析与控制 下一篇:河钢承钢2500m3高炉配加澳球的实践

加入收藏

加入收藏

首页

首页