德龙钢铁2号高炉炉况失常处理

浏览:次|评论:0条 [收藏] [评论]

& 8203;德龙钢铁2号高炉炉况失常处理王京彬刘燕军王艾军李丽红(德龙钢铁有限公司炼铁厂)摘要:对德龙钢铁2号高炉炉况失常原因进行认真分析,通过采用改善焦炭质量、调整造渣制度和装料制度…

王京彬 刘燕军 王艾军 李丽红

(德龙钢铁有限公司炼铁厂)

摘 要:对德龙钢铁2号高炉炉况失常原因进行认真分析,通过采用改善焦炭质量、调整造渣制度和装料制度,堵风口,循环加焦,局部控制温差等措施最终消除了不良炉况。

关键词:炉况失常;原因;处理

1概述

德龙钢铁2号高炉为响应国家环保限产政策, 2017年12月1停炉,于2018年1月14日开炉,开炉后近三个月炉况顺行,各项指标较好。2018年4月下旬开始出现风量萎缩,顶温升高,炉缸中心温度下降明显,并频繁出现烧套现象,4月30日高炉探尺走势变差,出现小滑尺,炉温下滑,物理热不足仅为1400℃,当日21:00出现气流局部发展,至此炉况失常形成。此后炉况处理过程艰难,历时一个多月,损失较大。现对此次炉况失常的原因、处理过程中的经验教训进行分析总结和反思,以指导今后生产操作,杜绝类似失常事故的发生。

2炉况失常前回顾

2.1风量逐步下降,顶温升高,煤气利用率明显降低。

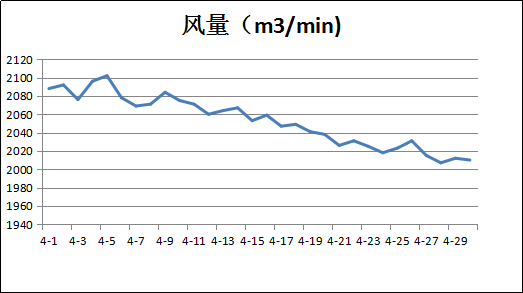

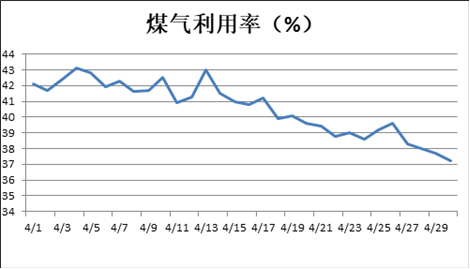

图1

图2

图3

从图中可以看出,风量一直在萎缩,由月初的2090m3/min下降为2010m3/min,下降了80m3/min。顶温由月初的平均105℃上升到月底平均190℃,上升了85℃。同时,煤气利用率由月初的43%下降到37%,下降了6%。

2.2 炉缸中心温度变化

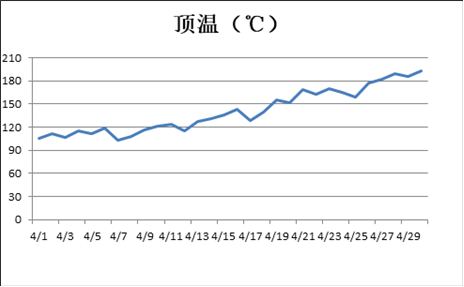

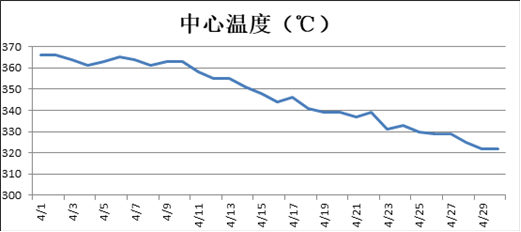

图4

从图中可以看出,整个4月份的炉缸侧壁中心温度一直处于下降趋势,从月初的365℃下降到322℃,下降了43℃。

2.3 南北出铁情况

表1

|

日期 |

4月15日 |

4月16日 |

4月17日 |

4月18日 |

4月19日 |

4月20日 |

4月21日 |

4月22日 |

4月23日 |

4月24日 |

4月25日 |

|

北铁场 |

1425.76 |

1399.02 |

1417.58 |

1456.72 |

1510.12 |

1365.7 |

1489.26 |

1322.24 |

1296.7 |

1266.2 |

1216.28 |

|

南铁场 |

1631.28 |

1610.16 |

1593.22 |

1602.7 |

1568.34 |

1652.44 |

1578.78 |

1678.3 |

1755.42 |

1536.22 |

1614.76 |

|

差值 |

-205.52 |

-211.14 |

-175.64 |

-145.98 |

-58.22 |

-286.74 |

-89.52 |

-356.06 |

-458.72 |

-270.02 |

-398.48 |

统计了4月15日-4月25日南北铁量,从表中可以看出,南场一直多出铁,并且后期南北铁量差越来越大。

2.4 风口套烧损情况

表2

|

日期 |

休风时间 |

更换风口套 |

风口套位置 |

更换原因 |

|

4月9日 |

6:04-12:26 |

16#17#18#3#小套 |

正北方向 |

烧损 |

|

4月23日 |

7:39-7:59 |

15#小套 |

西北方向 |

烧损 |

|

4月25日 |

15:25-16:10 |

2#小套 |

正北方向 |

烧损 |

|

4月29日 |

13:55-17:02 |

1#/2#/3#小套 |

正北方向 |

烧损 |

4月份共计4次休风更换烧损风口套,其中4月9号为计划检修,4月29号计划更换2号风口小套时,1号3号风口在减风过程中造成烧蚀,被迫更换。并且所有烧损风口套都位于高炉北半部。

综上所述,高炉无论从操作参数变化、炉缸温度变化,还是从出铁情况以及风口套损坏情况,都可以判定炉况出现了异常。

3 炉况失常原因:

3.1 焦炭反应后强度差,大中型高炉一般要求入炉焦炭反应后强度不低于60%。

表3

|

进厂日期 |

厂家 |

编号 |

反应性 |

反应后强度 |

|

4月3日 |

驭禧 |

WTD286533 |

28.00 |

58.76 |

|

4月12日 |

鹏飞一级 |

WTD286841 |

29.50 |

58.80 |

|

4月27日 |

华瑞 |

WTD287009 |

28.50 |

58.00 |

|

5月3日 |

中煤干熄 |

WTDH1810040046 |

31.00 |

56.50 |

|

5月15日 |

建滔 |

ZJJT-13 |

28.50 |

59.60 |

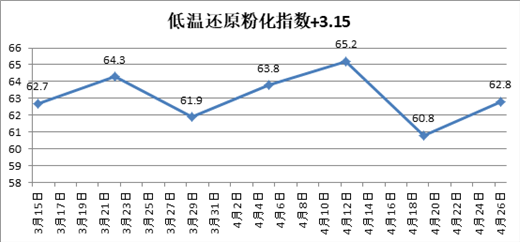

3.2 烧结矿低温还原粉化指数(+3.15)偏低:

工艺要求:烧结矿低温还原粉化指数+3.15≥68%,而实际平均仅为63%。

图5

3.3 渣系不合理:

为了降低成本,高铝料配用较多,导致渣中Al2O3偏高,正常生产要求渣中MgO≥10%,渣中Al2O3≤17%二元碱度≤1.25,适宜的MgO/Al2O3应该在0.60±0.05。

表4

|

日期 |

MgO |

Al2O3 |

R2 |

MgO/Al2O3比 |

|

3月19日 |

9.76 |

19.32 |

1.28 |

0.505 |

|

3月22日 |

9.12 |

19.18 |

1.31 |

0.475 |

|

3月25日 |

8.88 |

18.76 |

1.28 |

0.473 |

|

4月1日 |

8.56 |

18.82 |

1.29 |

0.455 |

|

4月5日 |

9.01 |

19.18 |

1.34 |

0.470 |

|

4月8日 |

8.26 |

19.92 |

1.36 |

0.415 |

|

4月15日 |

7.98 |

20.66 |

1.35 |

0.386 |

3.4 高炉无计划休风次数多

炉况失常前,1次检修及3次无计划休风,导致高炉慢风时间较长,料柱透气性变差,进一步恶化了炉况。

4 处理方法

4.1循环加焦

本次炉况波动主要分为三个阶段,第一阶段4月29号-5月3号,共计加焦67车。第二阶段5月10号-5月14号共计加焦78车。第三阶段6月1号-6月16号,共计加焦126车。总结前两次加焦经验,每次焦炭过完之后,都会出现高炉大凉现象,在第三阶段处理过程中开始加循环焦,第一组焦炭到炉身中部后开始加第二组,有效地减少了焦炭进入炉缸热量损失,保证了渣铁充足的物理热,为进一步清洗炉缸奠定了基础。

4.2 堵风口

4月29号休风换套后,堵1、2、3、8、16、17号风口,但是在开风口过程中,急于求成,开风口速度过快,在炉缸堆积还未得到有效处理的情况下,风口已开全,导致炉况5月10号出现了反复。在6月份炉况恢复中,6月6号休风堵2、4、6、8、11、13、15、17号风口,保证风压在200kpa左右,风量在1000m3/min时,风速可以到240m3/min以上,以保证足够的鼓风动能吹透中心,活跃炉缸。并且在开风口过程中,严格计算风速,并依据炉缸中心温度变化及渣铁温度进行下一步操作。

4.3调整造渣制度,配加锰矿、萤石洗炉

炉缸发生冻结事故以后,处理机理就是尽快将炉缸内凉渣凉铁排放出来。为了保证渣铁良好的流动性,除了补加足够的焦炭以外,国内普遍采用的方法就是加锰矿和萤石洗炉。因为锰矿的洗炉效果优于萤石,锰矿中的金属锰部分进入铁水,降低铁水黏度,另一部分进入炉渣,降低炉渣黏度。特别是含锰铁水能穿过炉芯带,使滞留其中的渣铁被稀释,而萤石仅能稀释炉渣,对铁水没有直接作用,含有caF2的炉渣一般浮在铁水表面,不可能穿透炉芯带下部,其稀释作用不如MnO,所以我们在处理过程中配加锰矿量相对多一些,但是萤石对严重炉缸堆积时的处理作用不可忽视。同时在处理炉缸冻结时,炉渣二元碱度一般不超过1.1。

表5

|

阶段 |

日期 |

预测碱度 |

实际碱度 |

萤石(Kg/批) |

锰矿(Kg/批) |

|

第一阶段 |

4.29-5.3 |

1.1-1.15 |

1.12-1.23 |

200 |

300 |

|

第二阶段 |

5.10-5.14 |

1.05-1.1 |

1.1-1.17 |

200 |

300 |

|

第三阶段 |

6.1-6.16 |

0.95-1.05 |

1.02-1.08 |

300 |

450 |

从表中可以看出,一二阶段的炉渣预测碱度不是太高,但实际化验碱度均超过了1.1所以总结前两次经验,第三阶段的炉渣碱度直接按0.95-1.05预测,实际炉渣碱度均未超过1.10。并且在第三阶段增加了萤石和锰矿的配用量,持续的时间也比较长,一直到6月16号才停,保证炉缸得到充分的冲洗。

4.4水温差控制

高炉水温差的控制在高炉整个冶炼进程中作用不可忽视。合理的水温差不但使冷却设备寿命延长,还能保证炉况长期稳定顺行。水温差控制过低,会造成炉墙结厚,炉况顺行变差。水温差控制过高,不利于形成渣皮,一旦渣皮脱落,很容易烧坏冷却设备,正常情况下,2号高炉炉腹炉身水温差控制5-6℃。

因为在集中循环焦加入过程中,炉衬侧壁温度会出现大幅度波动,这就大大降低了焦炭热洗炉缸的效果,不能有效地保证炉缸的热量,所以在处理过程中将炉身中部,炉腹的水温差由原来的5-6℃降为2-3℃控制,保证渣皮的稳定,从而减少炉缸的热量损失。

4.5调整装料制度

对于1000m3以上中大型高炉,装料制度的选择对炉况顺行起着至关重要的作用。尤其高炉热风压力大于300kpa,冷风流量大于2000m3/min时,分装料制比同装更利于高炉稳定,操作起来比较灵活。

表6

|

阶段 |

料制 |

同装 |

分装矿 |

分装焦 |

|

|

第一阶段 |

4.29-5.3 |

同装+分装 |

33-29/5-5 |

33-29.5/5-5 |

33-31-29/3-3-2 |

|

第二阶段 |

5.10-5.14 |

同装+分装 |

31-29/4-4 |

32-29/4-4 |

34-31-28-25/3-2-2-2 |

|

第三阶段 |

6.1-6.10 |

分装 |

33-31-28-26/3-3-3-2 |

36-33-30-27/3-2-2-2 |

|

|

第三阶段 |

6.10-6.16 |

分装 |

34-32-30/3-4-3 |

36-33-30-27/2-2-2-3 |

从表中可以看出,炉况失常以前包括失常的前两个阶段,料制一直是同装加分装,第三阶段开始,料制变为全分装。因为在前两个阶段炉况恢复过程中,炉顶经常出现翻料现象,并且使用同装扇形布料时,效果一直不好,所以在第三阶段将料制变为分装,并且第三阶段料制调整方向上由疏松边缘逐步向疏松中心靠拢,最终炉况开始逐步好转。装料制度的调整在本次炉况恢复过程中起着至关重要的作用。

4.6改善焦炭质量

焦炭质量恶化,反应后强度下降,或者碱金属含量高,都会使炉内料柱透气性变差,风量风压关系失常,引起崩料,悬料,管道等炉况事故,如果处理不当,严重时可能发展成炉缸冻结。下表为5月下旬以后进厂焦炭反应后强度:

表7

|

进厂日期 |

厂家 |

编号 |

反应性 |

反应后强度 |

|

5月26日 |

驭禧 |

ZJJT-13 |

25.50 |

63.40 |

|

6月2日 |

鹏飞一级 |

WTDH1810100065 |

22.50 |

67.70 |

|

6月9日 |

华瑞 |

WTDH1810100101 |

22.50 |

61.50 |

|

6月14日 |

中煤干熄 |

C-1 |

25.00 |

65.50 |

|

6月15日 |

建滔 |

A-1 |

28.00 |

69.30 |

从5月下旬开始,进厂焦炭的反应后强度全部达到60%以上。

5 结语

(1)在高炉日常操作中,要及时关注原燃料成分变化,尤其焦炭的反应后强度以及烧结矿低温还原粉化指数(+3.15)发生较大波动时,高炉要在操作上及时果断作出调整,保证炉况顺行,同时上报厂部及时调整原燃料。

(2)在处理炉缸失常时,要保证循环焦的加入量,原则上宁热不凉,保证炉缸有充足的热量。

(3)无论从装料制度上还是送风制度上,尽快发展中心气流,可以采取堵风口,缩小风口面积等措施。

(4)造渣制度要控制低碱度,并且循环配加萤石,锰矿涮洗炉缸,尽快排出炉缸粘结物。

(5)为了防止在处理炉缸过程中,渣皮频繁脱落,水温差控制较正常下调1-2℃,稳定渣皮,减少炉缸热量的损失。

(6)高炉操作者在日常高炉操作中,应及时关注高炉各参数的变化,任何参数出现异常,都是高炉不正常的表现,发现早,尽快处理,可以将损失将至最低。同时也能反映一名高炉操作者水平的高低。

参考文献

[1] 刘云彩. 高炉布料规律.北京:冶金工业出版社,2006。

[2] 周传典,高炉炼铁生产技术手册。北京:冶金工业出版社,2002。

延伸阅读

- 上一篇:烧结微负压点火技术应用实践 下一篇:板坯连铸双相不锈钢结晶器保护渣应用研究

加入收藏

加入收藏

首页

首页