分钢种精炼窄成分渣系工艺技术开发与应用

浏览:次|评论:0条 [收藏] [评论]

分钢种精炼窄成分渣系工艺技术开发与应用郭伟达王键任科社刘文凭(山钢股份莱芜分公司炼钢厂,山东莱芜,271104)摘要:针对LF精炼存在的缺少不同品种钢科学合理的目标渣系,精炼过程成渣速度…

郭伟达 王键 任科社 刘文凭

(山钢股份莱芜分公司 炼钢厂,山东 莱芜,271104)

摘 要:针对LF精炼存在的缺少不同品种钢科学合理的目标渣系,精炼过程成渣速度慢、渣系组分波动大等问题,分钢种确定精炼窄成分渣系;在转炉终点实施动态脱氧和顶渣处理工艺,稳定进LF精炼钢水氧化性;采用硅平衡法稳定控制炉渣组分。该工艺技术的应用使得上下炉次精炼渣碱度波动在0.5以内,夹杂物总级别≤2.0合格率达到95%以上。

关键词:精炼渣系;窄成分控制;碱度;夹杂物;工艺控制

Development and Application of Refining Process Technology of Narrow Component Slag System for All Kinds of Steel

Liu Wenping

(The Steelmaking Plant of Laiwu Branch of Shangdong Iron and Steel Co., Ltd.,

Laiwu 271104, China)

Abstract: In view of the lack of scientific and reasonable target slag system of different kinds of steel in LF refining, the slow slag formation speed and large fluctuation of slag system components in the refining process, the narrow slag system of refining was determined by steel separation. Dynamic deoxidation and top slag treatment process are carried out at the end of the converter, and the oxidization of steel into LF refining is stabilized. Silicone equilibrium method was used to stabilize the slag composition. The application of this technology has caused the alkaline fluctuation of the refined slag in the upper and lower furnace to be within 0.5, and the total level of inclusions ≤ 2.0 has a pass rate of more than 95 %.

Key words: refining slag system; narrow component control; alkalinity; inclusion; process control

1 前言

炼钢厂品种结构繁多,主要品种钢低、中、高端均有,其生产工艺流程均为:铁水预脱硫—复吹转炉—LF精炼—连铸。主要冶炼品种为窄带(锯片钢J50、J65Mn、50H、ST57,弹簧钢T50、T65Mn,链条钢40Mn、50Mn,工具钢45、50等)及中型H型钢(石油平台用钢Q345E、S355NL,门架槽钢Q420C、Q440C,耐火耐候钢LWR345、LWR490、LG510、LG710、Q355NHD,船体结构用钢B级、D级、DH36级,F型磁悬浮轨排等)。因工艺装备条件相对落后,钢中夹杂物控制稳定性较差,主要体现在LF精炼渣系组成不够合理,渣系组分波动范围大,没有起到良好的去除夹杂效果。为此,分析LF精炼成渣机理,并结合不同品种钢生产工艺,确定不同类的目标渣系标准[1],进一步改善进精炼钢水条件,快速形成低熔点三元渣系,实现目标渣系的窄成分控制,更有针对性地去除夹杂,提升品种钢质量。

2 生产线概况及工艺路线

2.1 生产线主要概况

山钢股份莱芜分公司炼钢厂老区现有3座60 t顶吹转炉,1座80 t顶吹转炉,2座50 t LF精炼炉,1座60 t LF精炼炉,1台带钢坯连铸机,2台小方坯连铸机,1台矩形坯连铸机。主要技术经济指标如见表1所示。

表1 生产线主要技术经济指标

|

生产线 |

代表 钢种 |

冶炼 周期/min |

萤石消耗/ (kg·t-1) |

石灰消耗/ (kg·t-1) |

电耗/ (kWh·h-1) |

夹杂物总级别 <2.0级合格率/% |

|

窄带线 |

J65Mn |

37 |

3.0 |

12 |

40 |

92 |

|

中型线 |

S355NL |

35 |

2.5 |

12 |

40 |

90 |

2.2 工艺路线

1)窄带线工艺流程:铁水预处理→600 t混铁炉→60 t复吹转炉→50 t LF精炼→4机4流全弧形二点矫直带钢坯连铸机。

2)中型线工艺流程:铁水预处理→600 t混铁炉→80 t复吹转炉→60 t LF精炼→3机3流全弧形多点(3点)矫直矩形坯连铸机。

2.3 存在问题

1)缺少不同品种钢科学合理的目标渣系。LF精炼操作大多靠炉长经验判断调整,缺少精细化的不同阶段冶炼模式,随意性较大,炉次间顶渣冶金效果波动大,渣系目标细化程度不够,顶渣组分波动范围大,炼钢老区冶炼的钢种繁多,不同的钢种转炉冶炼模式不同,脱氧制度不同,用户的要求也不同,同一个目标渣系不能满足不同品种钢冶炼要求。目前所有品种钢均参照同一个目标渣系,针对性不强。

2)精炼过程成渣速度慢,渣系组分波动大。由于进站条件不稳定,前期化渣难,精炼过程黄白渣形成速度慢,基本在通电15 min以上才能形成流动性良好的黄白渣,各类钢种的精炼渣系组分波动较大,精炼窄成分渣系合格率不足80%。

3 改进措施

3.1 分钢种确定精炼窄成分渣系

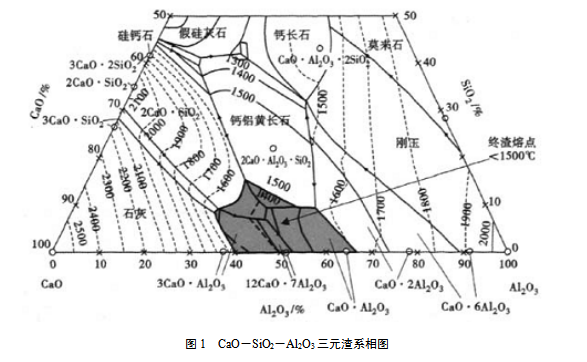

1)目前渣系存在的问题。当前渣系实际生产过程中,表现的主要问题是炉渣熔点高,黏度大,造成炉渣吸附夹杂物能力较差;另外成分波动较大(见表2),不能稳定处于CaO-SiO2-Al2O3三元渣系的低熔点位置(见图1)[2],个别炉次难以保证完全液态夹杂物状态;同时由于不同钢种冶炼特点、成分设计、脱氧制度以及对夹杂物的要求不尽相同,对精炼渣系的要求也不同。因此需要通过调整炉渣成分配比来优化精炼渣性能。合理确定LF渣的成分,有利于提高产品质量,延长炉衬寿命。

表2 原渣系组分要求及实际控制范围

|

项目 |

CaO/% |

SiO2/% |

Al2O3/% |

MgO/% |

R |

|

要求 |

45~60 |

10~25 |

10~25 |

5~10 |

2.8~4.0 |

|

实际 |

45~65 |

10~25 |

8~25 |

4~8 |

2.8~5.5 |

2)分钢种精炼窄成分渣系目标的确定。钢包精炼的基本渣系为CaO-SiO2-A12O3,渣系相图见图1。要求精炼渣具有适当高的碱度和还原性,以实现脱氧、脱硫的目的;要求渣钢之间有较大的界面张力,渣与夹杂物之间有较小的界面张力,以具有较高的吸附夹杂物能力,特别是吸收A12O3夹杂的能力;低的熔点和良好的发泡性能,以实现快速成渣埋弧加热、减少热损失、保护炉衬的目的[3]。

Ⅰ类(中低碳硅铝镇静钢渣系):原渣系组分在CaO-SiO2-Al2O3三元渣系相图中处于熔点在1 500~1 600 ℃的位置,熔点高,炉渣流动性不好,脱硫率低,影响夹杂的上浮和吸附。此类钢种对铝含量没有明确要求,转炉采用部分铝脱氧,渣中Al2O3含量偏低,炉渣碱度偏高,表现为流动性差,需要降低CaO含量,稳定炉渣碱度。为了更好促进泡沫黄白渣的形成,可适当稳定CaO含量在50%~55%范围内,进一步稳定转炉终点氧含量,控制下渣量;稳定SiO2含量在15%~20%范围内,以稳定炉渣流动性和碱度。

Ⅱ类(中高碳铝镇静钢渣系):原渣系组分在CaO-SiO2-Al2O3三元渣系相图中的位置可以看出,熔点高、粘度大,炉渣流动性差。此类钢种转炉终点全部采用铝锰铁脱氧, Al2O3含量整体偏低,主要原因是转炉终点氧化性波动大,钢中Al的回收率不稳定,特别是过氧化、下渣等异常炉次。当渣中CaO含量过高时,渣中有固相质点析出,熔渣中出现非均相,导致了炉渣粘度上升、流动性变差[4]。因此应稳定高渣中的CaO含量在55~60%范围内,既能促进泡沫渣的形成又能不影响炉渣碱度、粘度。

Ⅲ类(低碳铝镇静钢渣系):此类钢种冶炼时表现为炉渣较稀,吸附夹杂能力较弱,特别是精炼后期顶渣稀,个别炉次甚至出现玻璃渣。由于转炉全部采用铝锰铁脱氧,渣中Al2O3含量较高,调整了炉渣熔点,表现为顶渣较稀,为了加强顶渣的吸附能力,可以适当稳定CaO含量在55~60%范围内,以更好的促进泡沫渣的形成。

Ⅳ类(硅镇静钢渣系):此类钢种转炉冶炼全部加入硅质脱氧剂,渣中SiO2主要来源于原料和脱氧产物, SiO2含量较高,炉渣碱度偏低,泡沫化程度不高,脱硫效果不好。为了更好的促进泡沫渣的形成,提高脱硫率,应该适当提高CaO含量并稳定在50~55%范围内,以稳定炉渣碱度在2.8以上满足脱硫要求。

综合确定各类窄成分渣系组成见表3。

表3 各类窄成分渣系组成

|

项目 |

类别 |

CaO/% |

SiO2/% |

Al2O3/% |

MgO/% |

R |

|

要求 |

Ⅰ类 |

50~60 |

15~25 |

8~15 |

5~8 |

2.5~3.5 |

|

Ⅱ类 |

50~60 |

12~22 |

10~20 |

5~8 |

2.5~3.5 |

|

|

Ⅲ类 |

50~60 |

10~20 |

15~25 |

5~8 |

3.2~4.2 |

|

|

Ⅳ类 |

50~60 |

15~25 |

5~15 |

5~8 |

2.5~3.5 |

|

|

控制 |

Ⅰ类 |

50~55 |

15~20 |

10~15 |

5~8 |

2.8~3.2 |

|

Ⅱ类 |

55~60 |

13~18 |

15~20 |

5~8 |

3.0~3.5 |

|

|

Ⅲ类 |

55~60 |

10~15 |

18~23 |

5~8 |

3.5~4.0 |

|

|

Ⅳ类 |

50~55 |

15~20 |

8~13 |

5~8 |

2.8~3.2 |

3.2 稳定进LF精炼钢水氧化性

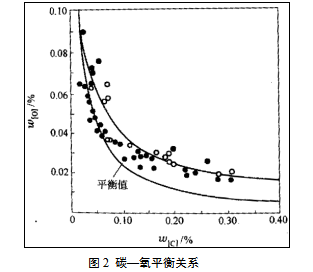

1)优化改进转炉终点动态脱氧制度。转炉终点钢水氧化性与C含量有密切关系,根据碳氧平衡图(见图2)可知,当C含量低于0.10%时,钢水氧化性急剧增强。

根据转炉终点C含量制定了动态脱氧制度如表4所示:

表4 不同C含量对应的转炉脱氧制度

|

代表 钢种 |

终点C/% |

类型 |

铝锰铁/ (kg·t-1) |

铝粒加 入量/kg |

硅钙钡/ (kg·t-1) |

硅钙钡 加入量/kg |

|

中低碳硅铝镇静钢 |

0.10~0.13 |

一次拉碳 |

1.5 |

0 |

1.0 |

|

|

点吹1次 |

1.75 |

10 |

1.0 |

|

||

|

点吹2次 |

2.0 |

20 |

1.0 |

|

||

|

<0.10 |

一次拉碳 |

2.0 |

0 |

1.0 |

|

|

|

点吹1次 |

2.25 |

10~20 |

1.0 |

|

||

|

点吹2次 |

2.5 |

20~30 |

1.0 |

|

||

|

中高碳铝镇静钢 |

>0.15 |

一次拉碳 |

1.5 |

0 |

|

|

|

点吹1次 |

1.5 |

0 |

|

|

||

|

点吹2次 |

1.75 |

10 |

|

|

||

|

0.10~0.15 |

一次拉碳 |

1.75 |

0 |

|

|

|

|

点吹1次 |

2 |

10 |

|

|

||

|

点吹2次 |

2 |

20 |

|

|

||

|

<0.10% |

一次拉碳 |

2.25 |

0 |

|

|

|

|

点吹1次 |

2.5 |

20~30 |

|

|

||

|

点吹2次 |

2.75 |

30~40 |

|

|

||

|

低碳铝镇静钢 |

0.04~0.07 (未下渣) |

一次拉碳 |

3.0 |

0~20 |

|

|

|

点吹1次 |

3.2 |

0~20 |

|

|

||

|

点吹2次 |

3.4 |

0~20 |

|

|

||

|

硅镇静钢 |

0.10~0.15 |

一次拉碳 |

|

|

1.5 |

0 |

|

点吹1次 |

|

|

1.75 |

10 |

||

|

点吹2次 |

|

|

2.0 |

20 |

||

|

<0.10 |

一次拉碳 |

|

|

2.25 |

0 |

|

|

点吹1次 |

|

|

2.5 |

10~20 |

||

|

点吹2次 |

|

|

2.75 |

20~30 |

转炉放钢过程中难免会有下渣现象,转炉渣是氧化性渣,对于要造碱性渣的LF精炼炉来说是百害无一利,转炉渣的氧化性直接影响LF精炼炉前期黄白渣的形成时间。对此,转炉有下渣情况时,应及时补加脱氧剂来快速脱除渣中的氧,以减轻LF精炼炉的前期脱氧压力。对于钢包顶渣的处理,为LF精炼炉前期造渣奠定了良好的基础。对于不同的下渣量也细化了补加脱氧剂的量(见表5),以确保顶渣氧化性处理效果。

表5 不同下渣量补加脱氧剂量

|

代表钢种 |

补加脱氧剂量/kg |

||

|

铝粒 |

硅钙钡 |

||

|

轻微下渣 |

中低碳硅铝镇静钢 |

10~20 |

|

|

中高碳铝镇静钢 |

10~20 |

|

|

|

低碳铝镇静钢 |

20~40 |

|

|

|

硅镇静钢 |

|

20~30 |

|

|

部分下渣 |

中低碳硅铝镇静钢 |

15~25 |

|

|

中高碳铝镇静钢 |

20~30 |

|

|

|

低碳铝镇静钢 |

30~50 |

|

|

|

硅镇静钢 |

|

25~35 |

|

|

大量下渣 |

中低碳硅铝镇静钢 |

20~30 |

|

|

中高碳铝镇静钢 |

25~35 |

|

|

|

低碳铝镇静钢 |

40~60 |

|

|

2)制定转炉出钢顶渣动态处理工艺。对于转炉终点情况的判断除了C含量、耗氧量等,还有一项重要依据就是终点渣况,终点渣况也能反应出转炉氧化性及过程控制情况。因此针对不同的钢包顶渣动态调整全预熔渣的加入量,稳定精炼进站渣况。顶渣渣况及对应的预熔渣加入量:过氧化、下渣等导致顶渣氧化性强,200 kg预熔渣;顶渣偏黏,150 kg预熔渣+50 kg改质剂;顶渣偏稀,150 kg预熔渣+50 kg合成渣。

在转炉终点实施动态脱氧和顶渣处理工艺,进LF精炼钢水氧化性较稳定,精炼炉长可以快速、准确对钢水氧化性进行预判,在精炼通电3~5 min内即彻底完成钢水溶解氧的固氧任务,通电10~12 min能形成黄白渣。

3.3 硅平衡法稳定控制炉渣组分

LF精炼炉冶炼时,由于石灰加入量靠人工判断加入,导致精炼炉渣碱度偏差大,炉渣冶金效果差,吸附夹杂的能力不稳定,钢水夹杂物含量会出现超标情况,影响产品质量。

针对上述问题,制定了一种通过测量钢包内炉渣高度、分析钢水初炼硅含量的方法,根据硅元素平衡法确定精炼炉石灰加入量,实现精炼炉炉渣碱度精准控制,提高精炼冶炼效果。采用该控制炉渣碱度的方法很好地解决了LF炉炉渣的碱度波动大的问题,同时降低了部分原料的消耗,石灰消耗平均降低3 kg/t,萤石消耗平均降低1 kg/t。

4 实施效果

采取上述措施后,进LF精炼钢水游离氧含量稳定在10×10-6以下,同时精炼过程黄白渣形成时间较之前提前3~5 min,上下炉次精炼渣碱度波动稳定在0.5以内。精炼渣实现了窄成分控制,提高钢水的洁净度,夹杂物总级别≤2.0合格率达到95%以上,同时稳定了产品质量[4]。

对应用分钢种精炼窄成分渣系工艺技术的S355NL-B、J65Mn钢种轧材取样分析夹杂物情况,统计6炉次情况均取平均值并与该工艺技术实施前后轧材夹杂物情况进行对比,见表6。

表6 分钢种精炼窄成分渣系工艺技术应用前后轧材夹杂物对比

|

钢种 |

新工艺 |

A粗1 |

A细1 |

B粗1 |

B细1 |

C粗1 |

C细1 |

D粗1 |

D细1 |

DS1 |

总级别 |

|

J65Mn |

应用前 |

0 |

1.0~1.5 |

0 |

0.5~1.0 |

0 |

0 |

0 |

0~1.0 |

0 |

1.5~3.5 |

|

应用后 |

0 |

0.5 |

0 |

0~0.5 |

0 |

0 |

0 |

0 |

0 |

0.5~1.0 |

|

|

S355NL-B |

应用前 |

0 |

0~1.5 |

0~0.5 |

0~1.5 |

0 |

0~1.5 |

0~1.5 |

0 |

0 |

2~2.5 |

|

应用后 |

0 |

0~0.5 |

0 |

0 |

0~0.5 |

0~0.5 |

0~0.5 |

0~0.5 |

0 |

0.5~1.0 |

由表6可以看出,分钢种精炼窄成分渣系工艺技术应用后,A类夹杂物0~1.0级,B类夹杂物0~1.5级,C类夹杂物0级,D类夹杂物级别为0级,夹杂物级别保持稳定,满足质量要求。

5 结论

通过在转炉终点实施动态脱氧和顶渣处理工艺,可以稳定进LF精炼钢水氧化性,为精炼过程成渣提供有利条件。根据钢种成分设计特点、脱氧制度以及质量要求不同,细化不同精炼渣系组分窄成分范围,通过采取一系列措施,减小上下炉次顶渣组分波动,有利于提高夹杂物控制水平。

参考文献

[1] 刘浏.炉外精炼工艺技术的发展[J].炼钢,2001,17(4):1-7.

[2] 张鉴.炉外精炼的理论与实践[J].北京:冶金工业出版社,1993:321-324.

[3] 王展宏.钢包炉(LF)精炼渣的作用和特性分析[J].钢铁研究,1996(3):11-16.

[4] 余志祥,郑万,汪晓川,等.洁净钢的生产实践[J],炼钢,2000,16(3):11-15.

延伸阅读

- 上一篇:舞钢1#连铸机网裂纹形成机理与研究 下一篇:烧结微负压点火技术应用实践

加入收藏

加入收藏

首页

首页