德龙钢铁公司1号高炉炉缸侵蚀过程分析及措施

浏览:次|评论:0条 [收藏] [评论]

德龙钢铁公司1号高炉炉缸侵蚀过程分析及措施王京彬林运朝李丽红(德龙钢铁有限公司炼铁厂)摘要:对1号高炉炉缸侵蚀过程及原因进行分析,通过使用含钛料护炉,提高鼓风动能,增加直风口,提高…

王京彬 林运朝 李丽红

(德龙钢铁有限公司炼铁厂)

摘 要: 对1号高炉炉缸侵蚀过程及原因进行分析,通过使用含钛料护炉,提高鼓风动能,增加直风口,提高冷却强度等措施,最终达到炉缸侵蚀减缓,高炉冶炼过程恢复正常。并对东南方向冷却壁炉墙进行测厚计算。

关键词:炉缸 冷却壁水温差 鼓风动能

1 引言

1号高炉2011年12月24日大修投产,当时炉缸采用大炭砖---陶瓷杯复合砌体,其中炉底为两层满铺半石墨炭砖和两层满铺微孔碳砖加刚玉莫来石陶瓷砌体。近年来, 随着炉役的延长和生产指标的不断强化,自2016年4月开始,高炉炉缸2层东南方向冷却壁水温差升高速度加快,到7月份高炉炉缸 2层东南方向冷却壁部分区域的水温差高达1.6℃以上,短短3个月时间炉缸侵蚀如此之快,不仅加重影响了高产、技术指标和成本 ,也严重威胁了炉缸寿命。

2 当前炉缸侵蚀情况

2.1 1号高炉2层11号至15号冷却壁的平均水温差变化

表1 2016年1号高炉2层11号至15号冷却壁的平均水温差变化

|

月份 |

1月 |

2月 |

3月 |

4月 |

5月 |

6月 |

7月 |

8月 |

9月 |

10月 |

11月 |

12月 |

|

平均水温差/℃ |

1.22 |

1.15 |

1.25 |

1.35 |

1.51 |

1.49 |

1.61 |

1.38 |

1.30 |

1.37 |

1.19 |

1.11 |

从表1可以看出:1号高炉2016年2层11号至15号冷却壁(东南方向)的平均水温差变化大体上可以划分为以下四个时期。

1)2016年1月至3月份为1号高炉炉缸2层东南方向冷却壁水温差的稳定期。

2)2016年4月至7月份为1号高炉炉缸2层东南方向冷却壁水温差的快速上升期。

3)2016年8月至10月为1号高炉炉缸2层东南方向冷却壁水温差的高温稳定期。

4)2016年11月至12月份为1号高炉炉缸2层东南方向冷却壁水温差的再次稳定期。

根据1号高炉炉缸2层东南方向冷却壁水温差在2016年期间的变化情况,对炉缸东南方向侧壁的炉墙侵蚀过程分时段进行研究。

3 炉缸侵蚀原因分析

3.1高炉鼓风动能偏低

根据有关的文献,为维持比较合理的高炉煤气流初次分布,300m3高炉的鼓风动能以控制在30 kw至40 kw之间比较适宜;300m3至500 m3高炉的鼓风动能以控制在35kw至50 kw之间比较适宜;500m3至1000 m3高炉的鼓风动能以控制在40kw至70 kw之间比较适宜。

根据高炉炼铁学的基本原理,高炉鼓风动能的计算公式见公式(1)所示:

V03 T2

E =4.12×10-16————— (1)

S2 P2

公式(1)中:

E:鼓风动能,kw

V0:单个风口的进风量,Nm3/min

T:高炉鼓风的绝对温度,K

S:单个风口的截面积,m2

P:高炉鼓风的绝对压力,P=表压+0.1013 MPa

通过计算得出1号高炉2016年1月至7月的高炉鼓风动能处在41.29 kw至45.27 kw之间,平均鼓风动能为43.42 kw。根据上述通用标准,德龙钢铁公司1号高炉(580 m3)2016年1月至7月的高炉鼓风动能虽然合理,但仍然处在相对比较低的范围之内,高炉炉缸中心死料柱区域难以得到充分疏通,渣铁在高炉炉缸中心的流动过程受到抑制,促使比较多的渣铁在炉缸边缘进行流动。

3.2 炉缸热应力作用

由于整体大块碳砖两端受热不同,碳砖两端温差最高时可以达到1200℃左右,热应力随着温差升高而增大,当热应力超过碳砖破损的极限时,碳砖开始出现裂缝而后破损。碳砖温差实际上与高炉炉墙侵蚀过程紧密相关,在大多数条件下,冷却壁一端碳砖的温度升高幅度是非常有限的,而碳砖高温端的温度与渣铁温度比较接近,也是比较固定的,炉墙侵蚀越严重,碳砖的长度就越短,碳砖单位长度内的温差也就越大,热应力也就越大,对碳砖的侵蚀速度也就越快。在高炉开炉初期,高炉炉缸内层的陶瓷杯比较完整,碳砖内侧的温度比较低,碳砖的温差处在碳砖完全可以接受的范围之内,热应力作用对碳砖的侵蚀作用基本上没有。高炉生产运行一段时间后,由于种种偶发因素导致高炉炉缸内层的陶瓷标会被侵蚀,碳砖高温端的温度会明显升高,碳砖单位长度内的温差则明显上升,当碳砖的温差超过了碳砖可以接受的范围,热应力作用对碳砖的侵蚀速度就会增加。也就是说,高炉炉缸和炉底耐火材料只有被侵蚀到某种程度后,热应力才会明显显现出侵蚀高炉炉缸和炉底耐火材料的作用。

3.3碱金属和锌侵蚀

碱金属和锌侵蚀是碱金属和锌蒸汽侵入炉缸和炉底耐火材料中,与炉缸和炉底耐火材料形成新的化合物(K2CO3、Na2CO3、ZnO等),这些化合物容易产生结晶变化,导致体积膨胀,破坏炉缸和炉底耐火材料。

表2

|

1号高炉2016年1-7月碱金属及锌负荷 |

||

|

日期 |

K2O+Na2O/kg/t |

Zn /kg/t |

|

2016年1月 |

3.62 |

0.35 |

|

2016年2月 |

3.76 |

0.28 |

|

2016年3月 |

4.16 |

0.36 |

|

2016年4月 |

5.02 |

0.39 |

|

2016年5月 |

4.88 |

0.48 |

|

2016年6月 |

5.14 |

0.42 |

|

2016年7月 |

4.98 |

0.45 |

从表2可以看出2016年1月至2016年7月碱金属负荷(K2O+Na2O)处在3.62kg/t至5.14 kg/t之间,碱金属负荷(K2O+Na2O)的平均值为4.51kg/t,工艺要求碱金属负荷≤3kg/t;高炉锌(Zn)负荷处在0.28kg/t至0.48kg/t之间,锌(Zn)负荷的平均值为0.39kg/t,而工艺要求锌负荷≤0.15kg/t。从长期观察来看,德龙钢铁公司1号高炉碱金属负荷(K2O+Na2O)和锌(Zn)负荷都是比较高的。根据高炉冶炼的实践,碱金属和锌侵蚀对高炉炉缸耐火材料的破坏较大,因此认为碱金属和锌负荷高是1号高炉炉缸2层东南方向冷却壁水温差在2016年4月至7月快速升温的主要原因。

3.4大量采用斜风口导致高炉炉缸渣铁环流比较严重

由于渣铁温度高和比重比较大(特别是铁水的比重比较大),渣铁在炉缸中的环流是加速高炉炉缸和炉底耐火材料侵蚀最重要的因素。渣铁在高炉炉缸中产生环流的原因主要有两个,一是铁口和渣口在高炉炉缸中的结构特征,高炉炉缸是典型的园柱型结构,铁口和渣口分别处在园柱体的某一个方向上,其它区堿的渣铁需要通过自由流动才能进入到渣口和铁口,而炉缸边缘又是渣铁流动阻力最小的区域。二是高炉鼓风压力对炉缸中渣铁环流的驱动,高炉鼓风巨大的压力不仅能够促使炉缸煤气流上升,同时也会驱动渣铁环流进入渣口和铁口,当高炉炉缸中心死料柱区域比较阻塞时,渣铁在高炉炉缸中心的流动就会受到比较大的阻力,渣铁环流就会得到加强。风口倾角(斜风口)越大,风口到渣铁层间的距离也就越短,虽然可以明显提高炉渣和铁水的温度,但施加给渣铁向下方向的作用力就会越大,对渣铁环流的促进作用也就越明显,对炉缸的侵蚀也就越来越严重。

4 延缓炉缸侵蚀措施

4.1 提高鼓风动能

高炉鼓风动能提高后,高炉炉缸中心死料柱区域的疏松状态有所改善,渣铁在高炉炉缸中心的流动过程也会得到改善,高炉炉缸渣铁环流就会减弱,从而有利于抑制高炉炉缸和炉底耐火材料的侵蚀过程。

将德龙钢铁公司1号高炉炉缸2层东南方向冷却壁炉墙侵蚀最严重区域的风口完全封死,风口由16个减少至15个。

被封死风口两侧两个风口的直径由110mm改为105mm,其余11个风口直径仍然保留为110mm,从而提高炉缸侵蚀区域两侧的鼓风动能。

4.2适当降低入炉锌负荷

(1)减少烧结矿中红泥配用量

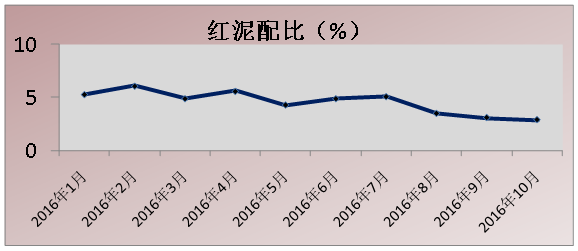

图1

从图1中可以看出:从2016年7月份开始,烧结矿中红泥配用量开始逐步减少。

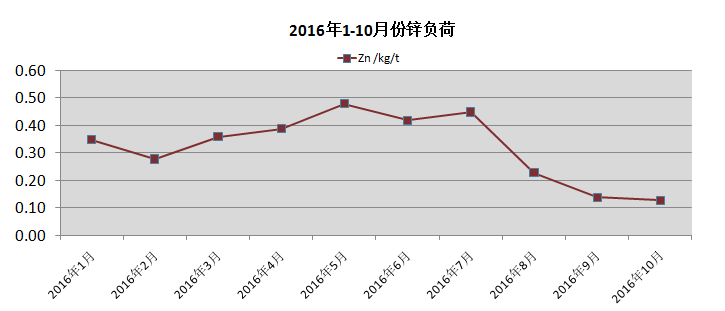

从图2中可以看出:从7月份开始入炉锌负荷开始明显下降,9月份以后,完全达到工艺要求范围。

(2)适当降低炉渣碱度

排出碱金属的主要渠道是炉渣,借鉴承钢《高炉碱金属负荷的研究及应对措施》,并结合生铁质量情况将炉渣碱度控制在1.1-1.2之间,这样既能满足脱硫能力,又能达到排碱效果。

|

不同碱度条件下炉渣排碱能力 |

|||||||

|

碱度 |

0.8 |

0.95 |

1 |

1.1 |

1.2 |

1.3 |

1.4 |

|

排碱量(Kg/t) |

1.7 |

1.68 |

1.59 |

1.54 |

1.53 |

1.5 |

1.46 |

4.3 将风口更换为斜风口:

因为斜风口到渣铁层间的距离较短,虽然可以明显提高炉渣和铁水的温度,但施加给渣铁向下方向的作用力就会越大,对渣铁环流的促进作用也就越明显,对炉缸的侵蚀也就越来越严重。

首先将堵死风口两侧的两个风口由斜风口改为平风口,之后逐步将其余10个斜风口更换为直风口。

4.4 提高侵蚀方向冷却壁的冷却强度:

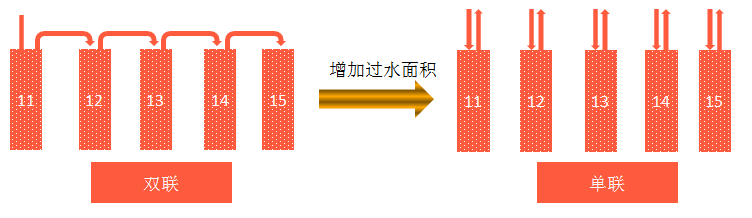

由于单联的冷却壁比双联的冷却壁单位面积过水量大,从而提高冷却强度,使炉缸内渣铁等温线向里转移,延缓了炉缸的侵蚀。

2016年8月16日,将炉缸东南方向2层11号至15号冷却壁连接方式由双联变为单联.

4.5 使用含钛料护炉:

高熔点的含钛化合物在高炉炉缸侧壁形成比较稳定的渣皮,降低了炉缸耐火材料(碳砖)的温度差,抑制或基本消除了热应力作用对高炉炉缸侧壁耐火材料(碳砖)的侵蚀。冷固结含钛球团矿和含钛天然块矿中最重要的化学成分是TiO2, TiO2进入高炉后一部分会被碳直接还原生成金属Ti进入铁水,一部分TiO2会以TiO、TiC、TiN和TiCN等高熔点物质进入炉渣,由于TiO(熔点1750℃)、TiC(熔点3017℃)、TiN(熔点2950℃)和TiCN(熔点2984℃)等物质的熔点都非常高,在高炉内根本不可能熔化,只能以固体状态存在,处在高炉炉缸侧壁附近的上述物质就会在高炉炉缸侧壁形成比较稳定的渣皮,降低炉缸耐火材料(碳砖)内侧的温度和耐火材料本体的温度差,由炉缸耐火材料本体温度差产生的热应力作用自然也就得到减缓或基本消除。

表3 铁水温度和Ti溶解关系

|

铁水温度,℃ |

1350 |

1400℃ |

1450℃ |

1500℃ |

|

铁水中钛浓度,% |

0.212 |

0.299 |

0.414 |

0.567 |

借鉴首钢《炉缸侵蚀处理与有效补炉操作》理念,从钛的溶解度分析,大于1350℃的铁水,其中的钛很难析出、沉积,除非铁水中钛的浓度大于0.21%;如铁水温度接近1200℃,即使钛浓度0.08%或更低,钛也会析出、沉积。所以铁水温度和钛的浓度是补炉的决定性条件。因此要求护炉期间铁水物理热必须大于1450℃。

1号高炉从2016年5月1日开始加钛球护炉,要求铁水中的[Ti]含量控制在0.2%左右,硅+钛达到0.6,根据此标准调整钛球的加入量。

采取上述五项技术措施后,德龙钢铁公司1号高炉炉缸2层东南方向冷却壁平均水温差由1.35左右降低至1.15℃左右(见表1所示),至此,高炉冶炼过程完全恢复正常。

4.6炉缸侵蚀部位测厚从理论计算与实际进行对比:

(1)理论计算

根据傅里叶传热方程, 1号高炉炉缸东南方向侧壁碳砖残余厚度的计算公式见公式(3)所示。

δ=λ×(T1-T2)÷q (3)

公式(3)中:

δ:高炉炉缸侧壁碳砖残余厚度,mm

λ:碳砖导热系数,W/(m∙℃)

T1:炉缸碳砖高温段温度,℃

T2:炉缸侧壁热电偶温度,℃

q:冷却壁热流强度,W/m2

根据1号高炉设计图纸和2017年5月的生产数据以及相关技术资料,利用公式(3)可以计算出1号高炉炉缸东南方向侧壁不同标高处的微孔碳砖残余厚度,计算结果见表4所示。从表4中可以看出: 1号高炉炉缸东南方向侧壁标高为6815m处(6层碳砖与7层碳砖之间)的微孔碳砖残余厚度最小,微孔碳砖残余厚度只有124mm左右,有必要采取有效的技术措施来控制或减缓炉缸侧壁微孔碳砖的侵蚀。同时1号高炉炉缸东南方向侧壁标高为7191m处的(7层炭砖与8层炭砖之间)微孔碳砖残余厚度则次之,微孔碳砖残余厚度仅为133mm左右。

表4 1号高炉炉缸东南方向侧壁微孔碳砖残余厚度

|

序号 |

标高 /mm |

微孔碳砖残余厚度 /mm |

|

1 2 3 4 |

7191 6815 6469 6123 |

133 124 146 137 |

注:表中微孔炭砖残余厚度是以热电偶插入位置(距炉壳315mm)为零点的。需要特别说明的是,由于炉缸东南方向侧壁测温点的数据十分有限,且缺少插入深度为195mm的热电偶数据,加上计算过程边界条件的设置和碳砖导热系数选择的影响,计算结果可能存在误差。

(2)实际测量:

1 号高炉停炉大修后,对炉缸东南方向炉墙测厚如图5所示:

2017年高炉停炉大修后实际测得数据

1号高炉炉底和炉缸东南方向冷却壁在2017年5月的冷却强度已经偏高,实际测得高炉炉缸东南方向侧壁微孔碳砖残余厚度最小处为120m左右,与大修前理论计算(124mm)基本一致 ,误差仅为4mm。

5 结论

1)大量使用斜风口及锌负荷高是炉缸侵蚀的主要原因,鼓风动能低及炉缸内部应力是炉缸侵蚀的次要原因。

2)通过堵风口、降低入炉锌负荷等措施在延缓炉缸侵蚀上,取得了较好的效果。 3)通过炉缸侵蚀理论计算与实际测厚数据对比基本一致,该技术为今后高炉炉缸侵蚀计算提供了有力的数据

加入收藏

加入收藏

首页

首页