钒钛磁铁矿低硅烧结的技术攻关实践

浏览:次|评论:0条 [收藏] [评论]

钒钛磁铁矿低硅烧结的技术攻关实践李汉洲黎平(成渝钒钛科技有限公司烧结厂)摘要:通过深入研究钒钛磁铁矿与目前市场主流矿种的基础特性,结合烧结杯实验分析,确定适用于我公司的最佳矿种选…

李汉洲 黎平

(成渝钒钛科技有限公司烧结厂)

摘 要:通过深入研究钒钛磁铁矿与目前市场主流矿种的基础特性,结合烧结杯实验分析,确定适用于我公司的最佳矿种选择及搭配方案。并将实验结果推广至实际生产中,烧结矿SiO2由2017年年均5.84%降低至5.32%,转鼓指数质量稳定,高炉综合入炉品位由52.93%提高至53.77%,为降低公司综合配矿成本、提高铁水产量起到了重大技术支撑。

关键词:烧钒钛磁铁矿,低硅烧结,钒钛磁铁矿烧结

1 前言

众所周知,钒钛磁铁矿由于钛高硅低、且粒度粗、成球性差,在烧结过程中液相量不足,烧结矿难以很好地粘结,而且还会生成不利于烧结矿固结的钙钛矿相,致使钒钛烧结矿脆性大、强度差、粉化率高,是我国三大难烧结的铁精矿之一[1]。多年来,成渝钒钛科技有限公司通过采取强化制粒、矿槽预热、强化布料、强化漏风治理以及实行厚料层、高碱度等一系列措施,取得了较好的效果。但由于钒钛磁铁矿的固有特性,使得烧结矿的SiO2居高不下,铁水吨矿熔剂单耗高达217kg/t,严重制约高炉提产降本。

研究钒钛磁铁矿低硅烧结的核心目的是提高品位,减少熔剂消耗,降低高炉冶炼中的渣量,提高高炉铁水产量。反映在炉况顺行过程中,一是因渣量的降低,改善了软熔带的透气性;二是因烧结矿品位的提髙,使炉料的软熔温度上升,使高炉内部的软熔带下移,熔化温度区间缩小;三是渣量减少还有利于喷煤比的提高。通常,lkg的SiO2在高炉内要形成2kg炉渣,烧结矿中SiO2含量每降低1%,高炉焦比降低2%,生产率提高3%[2]。通过技术攻关,达到降低烧结矿中SiO2含量,从而降低熔剂成本,提高炉料综合入炉品位的目的,对我公司降低配矿成本、提高铁水产量有重大支撑。

2 实验条件及方案

2.1 单矿种性能实验

通过与重庆科技学院合作,对我厂钒钛磁铁矿及市场主流矿石资源的矿相进行深入研究,以性能互补的原则选择矿种搭配,确定与钒钛磁铁矿最佳的搭配方案,对单矿种性能实验结果如下:

表1 单矿种性能实验结果

|

矿粉种类 |

样品重量(g) |

开始融化温度(℃) |

完全融化温度(℃) |

融化温度区间(℃) |

融化时间(秒) |

|

澳洲粉矿1 |

1.28 |

1233 |

1250 |

17 |

66 |

|

澳洲粉矿2 |

1.30 |

1230 |

1253 |

23 |

60 |

|

巴西粉矿1 |

1.31 |

1330 |

1351 |

21 |

83 |

|

阿坝精粉 |

1.25 |

1376 |

1390 |

14 |

76 |

|

巴西粉矿2 |

1.28 |

1373 |

1390 |

17 |

96 |

|

委内瑞拉粉 |

1.20 |

1343 |

1360 |

17 |

98 |

|

巴西粉矿3 |

1.35 |

1358 |

1377 |

19 |

111 |

|

巴西粉矿4 |

1.37 |

1401 |

1419 |

18 |

114 |

|

澳洲粉矿3 |

1.29 |

1324 |

1345 |

21 |

121 |

|

平川精粉 |

1.30 |

1376 |

1402 |

26 |

155 |

|

硫酸渣 |

1.29 |

1350 |

1378 |

28 |

155 |

|

昌都矿 |

1.28 |

1330 |

1368 |

31 |

181 |

|

伊朗精粉 |

1.35 |

1367 |

1411 |

44 |

193 |

|

智利粉 |

1.30 |

1309 |

1373 |

64 |

203 |

|

西乡精粉 |

1.26 |

1332 |

1371 |

39 |

237 |

|

高磷粉矿 |

1.29 |

1308 |

1378 |

70 |

423 |

|

铭威铁精粉 |

1.11 |

1255 |

1353 |

98 |

558 |

|

钒钛磁铁矿 |

1.33 |

1400 |

1484 |

84 |

660 |

|

冕山粉矿 |

1.03 |

1282 |

1449 |

167 |

1020 |

针对我厂钒钛磁铁矿烧结,受钒钛磁铁矿的同化性能差,同化温度高、液相流动性差的特点,综合对铁矿石的一系列同化性实验,结合工业生产实践,选取了以巴西粉矿1与澳洲粉矿1为主的主流矿种搭配钒钛磁铁矿使用,因两种矿起始融化温度与完全融化温度接近,且融化时间较短,能与钒钛磁铁矿性能互补,烧结矿冶金性能良好,能满足并支撑高炉钒钛磁铁矿冶炼炉况顺行的要求。

2.2 钒钛磁铁矿低硅烧结杯实验

2.2.1 实验方案

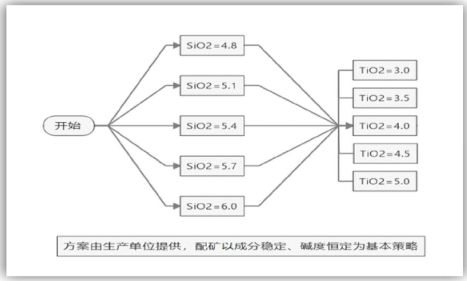

结合单矿种性能实验结果,在保持主矿种品种不变、烧结矿碱度恒定的前提下,通过烧结杯实验,研究分析烧结矿中不同SiO2含量与TiO2含量在对烧结矿的粒级组成、转鼓、RDI指数、熔滴性能影响的对应关系,实验选取SiO2含量分别为4.8%、5.1%、5.4%、5.7%、6.0%,TiO2含量分别为3.0%、3.5%、4.0%、4.5%、5.0%共计25组实验方案,并联合重庆科技学院在其烧结杯实验装置系统上完成。

图1 图示钒钛磁铁矿低硅烧结杯实验方案

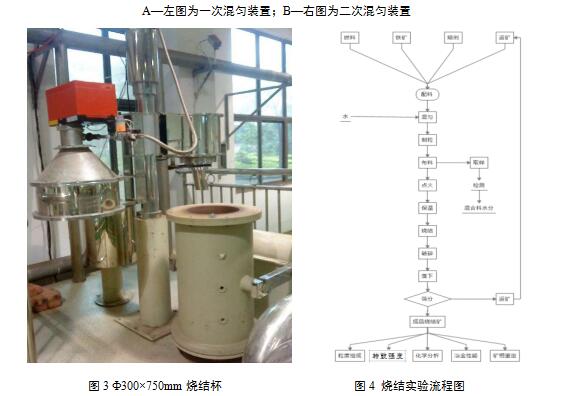

图2 混匀装置图示

2.2.2 实验数据及分析

表2 钒钛磁铁矿低硅烧结杯实验数据表

|

SiO2 |

TiO2 |

水分 |

转鼓 |

成品率 |

烧结 时间 |

垂烧 速度 |

利用 系数 |

烧成率 |

返矿率 |

废气温度 |

烧结矿粒径 |

燃料 单耗 |

|

|

>3.15 |

<0.5 |

||||||||||||

|

4.8 |

3.0 |

6.1 |

65.3 |

5.3 |

88.9 |

2904 |

14.8 |

1.07 |

86.2 |

16.1 |

396 |

24.2 |

55.0 |

|

4.8 |

3.5 |

6.5 |

65.3 |

5.3 |

84.9 |

2600 |

16.9 |

1.21 |

88.5 |

19.8 |

411 |

24.0 |

56.0 |

|

4.8 |

4.0 |

7.0 |

62.7 |

6.7 |

81.7 |

2247 |

19.5 |

1.34 |

89.4 |

23.1 |

404 |

21.9 |

57.0 |

|

4.8 |

4.5 |

6.9 |

58.7 |

6.7 |

79.8 |

1866 |

23.5 |

1.52 |

86.6 |

25.2 |

442 |

19.7 |

61.0 |

|

4.8 |

5.0 |

7.1 |

57.3 |

6.7 |

80.2 |

2179 |

20.1 |

1.35 |

89.1 |

24.6 |

442 |

20.8 |

59.0 |

|

5.1 |

3.0 |

7.1 |

65.3 |

6.7 |

88.7 |

2426 |

18.1 |

1.27 |

85.5 |

16.2 |

428 |

25.3 |

55.0 |

|

5.1 |

3.5 |

6.0 |

62.7 |

6.7 |

80.3 |

1898 |

23.1 |

1.57 |

87.9 |

24.5 |

422 |

21.2 |

59.0 |

|

5.1 |

4.0 |

6.8 |

60.0 |

6.7 |

81.6 |

1905 |

23.0 |

1.53 |

87.6 |

23.4 |

486 |

21.0 |

59.0 |

|

5.1 |

4.5 |

7.3 |

58.7 |

6.7 |

81.3 |

1832 |

23.9 |

1.60 |

87.8 |

23.6 |

405 |

20.6 |

59.0 |

|

5.1 |

5.0 |

7.1 |

57.3 |

6.7 |

74.9 |

1655 |

26.5 |

1.67 |

89.1 |

29.9 |

393 |

20.1 |

63.0 |

|

5.4 |

3.0 |

7.3 |

49.3 |

6.7 |

82.0 |

1684 |

26.0 |

1.70 |

87.2 |

23.1 |

498 |

20.7 |

59.0 |

|

5.4 |

4.5 |

6.8 |

60.0 |

5.3 |

84.4 |

2004 |

21.9 |

1.52 |

86.7 |

20.5 |

429 |

21.9 |

57.0 |

|

5.4 |

5.0 |

7.0 |

62.7 |

6.7 |

86.8 |

2179 |

20.1 |

1.41 |

87.3 |

18.1 |

476 |

23.6 |

55.0 |

|

5.4 |

3.5 |

7.1 |

58.7 |

6.7 |

79.6 |

1522 |

28.8 |

1.82 |

86.5 |

25.5 |

480 |

19.5 |

61.0 |

|

5.4 |

4.0 |

6.8 |

54.7 |

5.3 |

78.6 |

1425 |

30.7 |

1.96 |

87.1 |

26.4 |

398 |

18.3 |

61.0 |

|

5.7 |

3.0 |

6.6 |

61.3 |

5.3 |

91.0 |

1957 |

22.4 |

1.61 |

85.9 |

13.9 |

431 |

23.6 |

54.0 |

|

5.7 |

3.5 |

6.5 |

60.0 |

5.3 |

88.2 |

1802 |

24.3 |

1.75 |

87.1 |

16.6 |

424 |

21.9 |

55.0 |

|

5.7 |

4.0 |

7.1 |

64.0 |

5.3 |

90.7 |

2174 |

20.2 |

1.51 |

90.4 |

14.1 |

445 |

23.4 |

51.0 |

|

5.7 |

4.5 |

6.5 |

58.7 |

5.3 |

87.9 |

1637 |

26.8 |

1.94 |

90.0 |

16.9 |

538 |

20.0 |

53.0 |

|

5.7 |

5.0 |

7.8 |

58.7 |

5.3 |

85.0 |

1695 |

25.8 |

1.80 |

90.7 |

19.9 |

434 |

18.7 |

54.0 |

|

6.0 |

3.0 |

6.7 |

64.0 |

5.3 |

87.2 |

1687 |

26.0 |

1.82 |

88.2 |

17.7 |

457 |

20.9 |

55.0 |

|

6.0 |

3.5 |

6.2 |

60.0 |

5.3 |

85.6 |

1566 |

28.0 |

1.92 |

87.6 |

19.4 |

482 |

19.7 |

56.0 |

|

6.0 |

4.0 |

7.4 |

62.7 |

5.3 |

85.6 |

1678 |

26.1 |

1.80 |

88.2 |

19.3 |

483 |

20.7 |

56.0 |

|

6.0 |

4.5 |

7.4 |

61.3 |

5.3 |

85.3 |

1743 |

25.1 |

1.78 |

90.2 |

19.5 |

406 |

20.6 |

55.0 |

|

6.0 |

5.0 |

7.4 |

58.7 |

5.3 |

79.6 |

1419 |

30.9 |

2.05 |

89.7 |

25.3 |

422 |

17.5 |

59.0 |

钒钛磁铁矿低硅烧结杯实验数据表明:

①五组不同SiO2条件下,TiO2含量的增加对烧结利用系数的影响均成弱正相关。。五组实验取均值观察SiO2对利用系数的影响,反映出强正相关,基本上每提高1%的SiO2利用系数提高0.449 t/(㎡·h)这与传统认识吻合,因此若开展中低硅烧结生产,生产率有降低风险。

②五组不同SiO2下,TiO2含量增加,对转鼓指数的降低作用较为明显。大概每提高1%的TiO2,转鼓指数降低2-3%。同样均值观察SiO2的影响,反而转鼓指数对SiO2的变化没有响应,注意生产过程观察此试验结果。

③五组不同SiO2条件下,TiO2含量对燃耗有影响,反应出的规律大致是:SiO2低于5%,TiO2升高,燃耗增加明显;SiO2高于5%,TiO2升高,燃耗无显著增加。该实验结论可在中低硅生产中重视。均值观察SiO2的影响,SiO2每提高1%燃耗降低2.8kg。

表3 钒钛磁铁矿低硅烧结杯烧结矿冶金性能数据表

|

SiO2 |

TiO2 |

低温还原粉化指数 |

还原性 |

荷重软化性能 |

|||||

|

RDI+6.3 |

RDI+3.15 |

RDI+0.5 |

RI |

RVI |

Tm |

Tf |

ΔT |

||

|

4.80 |

3.00 |

6.91 |

20.43 |

27.75 |

62.73 |

0.2745 |

936 |

1083 |

147 |

|

4.80 |

3.50 |

6.10 |

24.85 |

22.72 |

58.95 |

0.2389 |

1009 |

1119 |

110 |

|

4.80 |

4.00 |

8.22 |

26.34 |

19.80 |

—— |

—— |

958 |

1091 |

133 |

|

4.80 |

4.50 |

10.02 |

33.54 |

19.54 |

55.93 |

0.2240 |

937 |

1071 |

134 |

|

4.80 |

5.00 |

8.05 |

30.88 |

18.69 |

61.92 |

0.2692 |

961 |

1118 |

157 |

|

5.10 |

3.00 |

3.77 |

19.05 |

24.30 |

58.48 |

0.2331 |

931 |

1082 |

151 |

|

5.10 |

3.50 |

7.60 |

20.86 |

24.84 |

67.76 |

0.3433 |

912 |

1033 |

121 |

|

5.10 |

4.00 |

8.48 |

25.43 |

23.04 |

73.61 |

0.3542 |

900 |

1017 |

117 |

|

5.10 |

4.50 |

11.37 |

29.41 |

23.62 |

67.41 |

0.3120 |

893 |

1032 |

139 |

|

5.10 |

5.00 |

24.11 |

34.98 |

29.24 |

39.35 |

—— |

945 |

1088 |

143 |

|

5.40 |

3.00 |

15.32 |

32.90 |

22.19 |

58.46 |

0.2386 |

870 |

1033 |

163 |

|

5.40 |

3.50 |

14.72 |

36.06 |

18.49 |

57.80 |

0.2723 |

894 |

1032 |

138 |

|

5.40 |

4.00 |

20.65 |

37.57 |

23.89 |

62.00 |

0.2774 |

909 |

1022 |

113 |

|

5.40 |

4.50 |

16.48 |

36.58 |

22.53 |

48.37 |

—— |

914 |

1058 |

144 |

|

5.40 |

5.00 |

12.65 |

31.66 |

23.74 |

47.53 |

—— |

886 |

1025 |

139 |

|

5.70 |

3.00 |

9.28 |

29.85 |

17.92 |

56.39 |

0.2158 |

876 |

1037 |

161 |

|

5.70 |

3.50 |

12.12 |

32.61 |

21.06 |

58.55 |

0.2887 |

859 |

1019 |

160 |

|

5.70 |

4.00 |

13.51 |

39.15 |

19.90 |

50.18 |

—— |

866 |

1013 |

147 |

|

5.70 |

4.50 |

16.53 |

39.97 |

19.03 |

59.83 |

0.2632 |

894 |

1039 |

145 |

|

5.70 |

5.00 |

19.01 |

39.55 |

22.03 |

50.66 |

0.1860 |

890 |

1038 |

148 |

|

6.00 |

3.00 |

12.44 |

36.35 |

17.39 |

68.21 |

0.3878 |

865 |

1031 |

166 |

|

6.00 |

3.50 |

17.45 |

35.91 |

20.49 |

71.66 |

0.3375 |

887 |

1022 |

135 |

|

6.00 |

4.00 |

12.76 |

33.30 |

18.56 |

75.46 |

0.4071 |

931 |

1061 |

130 |

|

6.00 |

4.50 |

12.66 |

28.40 |

23.61 |

59.30 |

0.2488 |

908 |

1079 |

171 |

|

6.00 |

5.00 |

12.95 |

35.53 |

21.22 |

68.42 |

0.2993 |

892 |

1059 |

167 |

钒钛磁铁矿低硅烧结杯烧结矿冶金性能数据表明:

①单从数据看,SiO2含量不变,TiO2含量增加时,低温还原粉化指数存在波动。SiO2=5.1%时低温还原粉化指数呈正相关。同样,SiO2的影响呈现相同趋势,每提高1%的SiO2,RDI升高7.9%。注:Ti对低温还原粉化的影响比较有共识,即TiO2本身可增加液相生成,因此对RDI有正向作用。但同时Ti元素进入烧结矿粘结相基体,会降低断裂韧性,所以对RDI有负面影响,本次试验可能是前者占了上风所致。

②SiO2、TiO2含量变化对烧结矿还原性的影响均不显著。

③以开始软化温度衡量荷重软化特性,低硅下TiO2对开始软化温度不显著,高硅下TiO2对开始软化温度影响增加。SiO2对降低熔化开始温度效应明显,本次试验中SiO2降低1%,熔化性温度升高55.5℃。

从实验结果,综合产能、质量,建议烧结配矿按以巴西粉矿1+澳矿MNP粉+智利粉+钒钛磁铁矿的主体配矿结构固化,烧结矿SiO2控制在5.0-5.4%的区间,TiO2按3.0%控制。

3 生产实践

3.1 烧结工艺优化调整及物理性能

根据单矿种性能实验及钒钛磁铁矿低硅烧结杯实验结果,并将实验结果转化至成渝钒钛科技有限公司360㎡烧结机上,分三个阶段逐步将烧结矿SiO2由5.88%降低至5.2%。通过摸索,优化工艺调整,取得了良好的效果,各阶段工艺参数及烧结矿质量见下表:

表4 钒钛磁铁矿低硅烧结生产实践数据统计表

|

日期 |

烧结矿R2 |

烧结矿SiO2 |

烧结矿TFe |

烧结矿TiO2 |

烧结矿V2O5 |

混合料 水分 |

燃料 配比(%) |

利用系数 |

熔剂单耗(kg/t) |

烧结矿转鼓指数 |

5-10mm小粒级 |

|

基准期 |

2.10 |

5.88 |

52.56 |

3.12 |

0.248 |

7.2 |

4.2 |

1.318 |

144.2 |

74.63 |

21.25 |

|

一阶段 |

2.10 |

5.61 |

52.82 |

3.00 |

0.242 |

7.2 |

4.2 |

1.321 |

140.6 |

74.51 |

22.32 |

|

二阶段 |

2.10 |

5.42 |

53.19 |

2.97 |

0.241 |

7.1 |

4.1 |

1.315 |

136.2 |

75.12 |

20.18 |

|

三阶段 |

2.10 |

5.22 |

53.45 |

2.98 |

0.243 |

7.0 |

4.0 |

1.320 |

132.3 |

75.29 |

19.85 |

经过三个阶段的摸索攻关,通过采取混合料加热、强化漏风治理等措施,实行低水低碳、厚铺慢转等操作方针,在保持烧结矿碱度2.10不变的情况下,烧结矿SiO2由5.88%逐步降低至5.22%,熔剂单耗降低11.9kg,实现全年降本3000余万元;TFe由52.56%逐步提高至53.45%,可提高全年铁水产量12.6万吨;且烧结机利用系数维持在1.32t/(h·㎡)的较高水平,烧结矿转鼓指数不降反升,由74.63%提高至75.29%,高炉槽下5-10mm小粒级也明显下降。

3.2 烧结矿高温性能

自烧结生产实践攻关以来,三个攻关阶段共计52个配料料堆,通过对各料堆烧结矿进行熔滴性能试验表明:以巴西粉矿1+澳矿MNP粉+智利粉+钒钛磁铁矿的主体配矿结构,能够实现钒钛磁铁矿冶炼的性能互补。全阶段共计52个料堆,整体熔滴性能稳定,且未受烧结矿SiO2降低而造成烧结矿熔滴性能下降的情况,为高炉长周期稳定、顺行、高产创造了良好的原料条件。

4 结语

(1)研究钒钛磁铁矿低硅烧结的核心作用是提高品位,减少熔剂消耗,降低综合配矿成本,降低高炉冶炼中的渣量,提高高炉铁水产量。

(2)根据正交试验原则,通过钒钛磁铁矿低硅烧结杯实验,得出重要的TiO2与SiO2对应的粒级组成、转鼓、RDI指数、还原性、荷重软化性能的矩阵关系分析,为在低硅烧结情况下不同矿种与钒钛磁铁矿搭配得到性能优异的烧结矿做技术支撑依据和技术储备,并结合单矿种性能试验,固化出以巴西粉矿1+澳矿MNP粉+智利粉+钒钛磁铁矿的烧结主体配矿结构,烧结矿SiO2控制在5.0-5.4%的区间,TiO2按3.0%以内控制。

(3)根据生产实践证明,固化后的烧结主体配矿结构,能够消除钒钛磁铁矿烧结难的问题,实现低硅烧结情况下钒钛磁铁矿冶炼的性能互补,同时得到物理性能、冶金性能俱佳的优质烧结矿。

参考文献

[1] 何木光.提高钒钛磁铁精矿烧结矿强度的集成技术应用.烧结球团.2010,3:52-55

[2] 陈翔勇.低硅烧结技术的开发[J].天津冶金.2006,5:9-13

加入收藏

加入收藏

首页

首页