邯钢处理高炉炉墙结厚技术浅析

浏览:次|评论:0条 [收藏] [评论]

邯钢处理高炉炉墙结厚技术浅析孙艳丽徐俊杰邵久刚(河钢邯钢公司)摘要:近年来,邯钢高炉相继出现了炉墙粘结现象,引起高炉出现了巨大炉况波动,本文主要结合邯钢东区高炉多次炉墙粘结处理过…

孙艳丽 徐俊杰 邵久刚

(河钢邯钢公司)

摘 要:近年来,邯钢高炉相继出现了炉墙粘结现象,引起高炉出现了巨大炉况波动,本文主要结合邯钢东区高炉多次炉墙粘结处理过程,参考邯宝高炉和武钢、宝钢等企业粘结的处理过程,探索快速处理高炉炉墙粘结的操作,希望为其它高炉企业提供借鉴和警戒。

关键词:高炉 粘结 处理

目前,随着环保和节能的需要,钢铁企业费杂灰的内循环成为必然的发展趋势。由于钢铁企业费杂灰含有大量有害物质,少数企业会经过脱害处理配加到炼铁原料中,多数企业因为成本等原因,一般会直接以一定比例配加到炼铁用烧结或球团内,给高炉操作带来很大困难。国内很多先进企业,如宝钢、武钢、安钢等都出现过由于炼铁原料配加费杂灰引起高炉炉况波动。费杂灰一般含有大量高碱、高锌物质,极易引起高炉炉墙粘结。

河钢邯钢有2000m3级高炉两座,3200m3级高炉三座,由于配吃费杂灰,近年来相继出现过炉墙粘结现象。尤其是东区7号高炉2000m3级,从2017年1月至今,高炉炉墙严重粘结三次。以2018年11月的炉墙粘结处理最为困难,直到2019年1月15日降料面处理后,才逐步恢复,高炉损失惨重。本文主要结合邯钢东区7号高炉3次炉墙粘结处理过程,结合邯宝高炉和武钢等企业粘结的处理过程,及对宝钢和武钢等企业处理炉墙粘结的经验,探索快速处理高炉炉墙粘结的操作。

1 结厚的分析及原理

2017年两座2000m3高炉反复出现炉墙粘结,西区两座3200m3高炉也出现多次粘结,与环保限产后配吃大量库存料和费杂灰的全部内循环直接相关。由于铜冷却壁固有的特点,渣皮容易形成,而且较为牢固,很难处理掉,尤其在风量小,冶强低的情况下,粘结很快转变成结厚。焦炭热强度差,烧结矿小粒度比例大、粉末多,是结厚现象的促成条件。即使经过处理好转,但由于原料条件未改善和上下部调剂未适应,仍有粘结的发生。

表1 七高炉近年有害元素变化表

|

时间 |

钾负荷 |

钠负荷 |

碱负荷 |

锌负荷 |

排碱率 |

排锌率 |

|

kg/t |

kg/t |

kg/t |

g/t |

% |

% |

|

|

2014年 |

1.531 |

1.741 |

3.272 |

0.284 |

89.7% |

36.3% |

|

2015年 |

1.349 |

1.653 |

3.001 |

0.241 |

102.4% |

89.8% |

|

2016年 |

1.440 |

1.697 |

3.137 |

0.262 |

95% |

83% |

|

2017年初 |

1.951 |

2.1 |

4.053 |

0.911 |

90% |

67% |

|

2017年10月 |

1.16 |

1.599 |

2.762 |

0.58 |

95% |

61% |

|

2018年11月 |

1.15 |

2.0 |

3.15 |

0.46 |

94% |

70% |

注:17年锌是根据原料反算,实际取样1-3月0.583,10月0.354。

从下述四种高炉结瘤的不同机理中可以看出,碱金属和锌负荷对高炉结瘤起到中心环节作用,是高炉结瘤和长大的最主要的原因。

1)碱金属是炉瘤形成的主要原因。碱金属氰化物在不缺氧如炉身上部时易被氧化并使炉衬渣化,使炉衬表面逐渐形成粘稠的碱金属渣,容易粘附炉料中的一些细小颗粒,形成一种粘稠的渣相吸附更多的碱金属,并与砖衬作用结晶出硅铝酸钾。碱金属蒸气也易与炉料渣化形成稠化物,可以附着在形成的薄的铁层上促进了炉瘤的长大。

2)煤气中所携带的矿物微粒如方镁石等是富硅酸盐炉瘤形成的缘由。聚集在砖衬上的这些小微粒沉积物在熔渣液相的作用下粘结,促使炉瘤形成。

3)重碳酸盐与耐火砖衬作用形成的一种初渣是炉瘤生长的起因。碱金属氧化物在高炉环境中容易形成重碳酸盐,如每1%的K20和Na20可以分别形成2.5%和3.3%的重碳酸盐。重碳酸盐在780-800℃熔化,并能溶解石英和赤铁矿而生成碱金属硅酸盐和铁酸盐。由重碳酸盐和耐火砖衬反应形成的初渣在重碳酸盐熔体的作用下将高炉炉料粘结在一起,随着熔融的重碳酸盐在800-820℃发生热分解作用而使高炉层状炉瘤生成。

4)锌的沸点仅907℃,进入高炉的锌在高炉中上部即被还原,进入高炉煤气中,一部分渗入炉衬,一部分进入炉料,使炉料快速粉化,一部分随煤气溢出。锌负荷升高后,渗入砖衬损坏砖衬或造成结瘤,很多高炉结瘤分析,含锌量都很高。

为了减小高炉结瘤的可能性,应尽量减少入炉碱负荷和锌负荷以及提高高炉的排碱排锌能力。炉瘤形成和长大的原因很复杂,还与炉体的冷却形式、炉料的构成和理化性能、以及高炉操作等因素有关,而且炉瘤形成的部位、形状及组成也是多种多样。大量高炉结瘤研究表明,碱金属和锌跟高炉结瘤有着密切的关系,是炉瘤形成和长大的最主要的原因。

2 结厚的处理措施

2.1布料制度调整

(1)粘结前料制调整(开放中心、疏导边缘)

表2 炉况失常前主要料制调整

|

时间 |

料 |

50.5 |

48.5 |

46.5 |

44 |

41.5 |

38.5 |

34 |

平均角度 |

角差 |

|

|

1月15日 |

o |

3 |

3 |

3 |

2 |

0 |

0 |

1.3 |

47.7 |

10.7 |

|

|

17:10 |

c |

1 |

2 |

2 |

2 |

2 |

3 |

1.3 |

37 |

||

|

50 |

48 |

46 |

44 |

41.5 |

39 |

10.8 |

平均角度 |

角差 |

|||

|

1月28日 |

o |

0 |

3 |

3 |

3 |

2 |

0 |

0 |

1.3 |

45.2 |

10.1 |

|

白6 |

c |

1 |

2 |

2 |

2 |

2 |

1 |

4 |

1.3 |

35.1 |

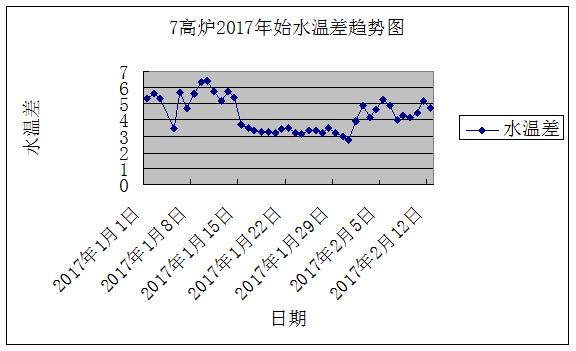

14日料制调整前高炉气流稳定性极差,水温差6.5℃以上,壁体温度除标高30.99、14.05两层稳定,其余各层壁体温度偏高、稳定性差。15日料制调整后,气流稳定性增强,水温差降至3.5℃水平,煤气利用率变化不大47-48%之间,稳定性可,边缘气流偏弱,壁体温度温度整体下行趋稳,高炉配全自产焦煤比达到过140kg/t以上。18日换石矿焦炭后,高炉压量关系逐步趋紧,煤气利用率下降46-47%之间,稳定性差,高炉通过加焦比,基本实现稳定,但后期全配石矿落地焦,高炉压差再次大幅度升高,煤气利用再次下降45.5-46.5%,最高压差150-155kpa,抗干扰性差。1月-2月水温差趋势图见下图。

图1 水温差趋势图

(2)粘结期间料制调整

表3 炉况失常期间料制调整

|

时间 |

料 |

48 |

46 |

44 |

41.5 |

39 |

10.8 |

平均角度 |

角差 |

||

|

1月29日 |

o |

3 |

3 |

3 |

2 |

0 |

0 |

1.3 |

45.2 |

9.1 |

|

|

夜45 |

c |

2 |

2 |

2 |

2 |

2 |

3 |

1.3 |

36.1 |

||

|

49 |

47 |

45 |

42.5 |

40 |

10.8 |

平均角度 |

角差 |

||||

|

2月5日 |

o |

3 |

3 |

3 |

2 |

0 |

0 |

1.4 |

46.2 |

8.1 |

|

|

白31批 |

c |

2 |

3 |

3 |

2 |

2 |

3 |

1.4 |

38.1 |

1月29日-2月2日,边缘气流偏弱,中心气流稳定性较差,水温差缓慢下行,在2.8-3.2℃之间,壁体温度保持较低水平,两铁口间区域波动较大,尤其23.81、27.37两层,其余方向表现偏死70℃左右,高炉料制调整以疏导边缘,适当抑制中心为主,1日1:00高炉配吃自产球(18日生产的高碱金属球团),球团下达后炉况开始变差,高炉停氧持续减风,2月1日12:13,悬料期间,渣皮大面积脱落,20.10至27.37温度全面升高,波动加剧,水温差保持4℃以上,且缓慢升高趋势,高炉料制调整以抑制边缘为主,料制调整后,水温差稳定在4.5℃水平,煤气利用率偏低42.5-43.5%水平,燃料比逐步升高到550kg/t。

(3)粘结消除后料制调整

表4 炉况趋稳后高炉料制调整

|

49 |

47 |

45 |

42.5 |

40 |

20 |

平均角度 |

角差 |

|||

|

2月7日 |

o |

3 |

3 |

3 |

2 |

0 |

0 |

1.4 |

46.2 |

6.2 |

|

夜1批 |

c |

2 |

3 |

3 |

2 |

2 |

3 |

1.4 |

39.9 |

|

|

49 |

47 |

45 |

42.5 |

40 |

20 |

平均角度 |

角差 |

|||

|

2月8日 |

o |

3 |

3 |

3 |

2 |

0 |

0 |

1.4 |

46.2 |

6.7 |

|

白6批 |

c |

1 |

3 |

3 |

3 |

2 |

3 |

1.4 |

39.5 |

|

|

49 |

47 |

45 |

43 |

40 |

20 |

平均角度 |

角差 |

|||

|

2月13日 |

o |

3 |

3 |

3 |

2 |

0 |

0 |

1.4 |

46.3 |

7.2 |

|

夜40批 |

c |

1 |

2 |

3 |

3 |

2 |

3 |

1.4 |

39.1 |

为解决煤气利用低、中心气流稳定性差问题,料制调整,2月7日0:24中心焦由10.8°调整至20°,并适当抑制边缘,料制调整后煤气利用率升高至47%至48%水平,气流整体稳定,表现中心窄而强,边缘略开。

(4)小结

在冷却壁温度大幅度上升后,及时优化料制、扩矿批,抑制边缘,但必须放开中心,避免长时间发展边缘,造成软熔带上移,形成上部结厚,增加处理难度。适当抑制边缘目的就是控制软熔带根部不超铜冷却壁的上限位置,使其在炉腰,最好是到炉腹使渣皮不能生根。总之,粘结过程要及时调整布料制度,适应炉型变化,稳定炉况避免形成顽固结瘤,增加处理难度。

2.2休风处理

2.3.1长期休复风处理

主要是利用休送风后的,炉料、炉墙温度和炉料速度变化处理炉墙粘结。休风前加一定数量净焦,净焦到达炉腹位置时,拉风或休风,靠料柱下降使结厚松动或脱落,如此时冷却壁温度有明显上升,复风后透气能力大改观,适当抑制边缘,但防止再次粘结,逐步恢复炉况。

2.3.2 休风降料面处理

(1)休送风负荷情况

2019年1月13日18:28—14日2:28七高炉休风8小时,降料面12m处理炉墙结厚。休风前白班13批(10:10)变料见下表,16:10停止上料,降料面,18:28休风,料面降至12m(炉身15m、炉喉1.8m)。堵风口:送风堵6#、10#、15#、16#、21#、22#、27#风口。送风前填6m料线,包括夜班1批JJJ*5,夜班6批加Y5.0t+X5.0t,jjj*2,2:28高炉送风,送风后料线长期不动悬料,9:26蹦,白班8批加jjj*1,带1t硅石+1萤石。送风前填料线燃料比为1942kg/t,959kg/t,送风崩料后,全焦,燃料比603kg/t。送风全焦比603kg/t,15日夜班22批焦比由603kg/t,减至590kg/t,白班7批减至490kg/t,开始喷煤。16日白班28批减至473kg/t。

表5 降料面用料

|

矿石批重 |

烧结矿 |

阿曼球 |

澳矿 |

锰矿 |

硅石 |

萤石 |

干焦丁 |

干焦炭 |

|

43.00 |

31.39 |

4.30 |

6.45 |

0.86 |

0.20 |

0.40 |

1.8 |

13.933 |

|

焦比 |

焦丁比 |

综合焦比 |

焦炭负荷 |

综合负荷 |

批铁量 |

批渣量 |

渣铁比 |

碱度 |

|

0.531 |

0.069 |

0.600 |

3.129 |

2.771 |

26.22 |

9.32 |

355.5 |

1.143 |

(2)参数控制情况

2:28送风,11:50风压200kpa,14:00定风量操作,17:20,风压235kpa,风机风量2670m3/min,15日3:52,27#风口圆,风机风量22:00加到3450m3/min,16日12:14开始富氧,风机风量3630m3/min,17日17:50,22#风口圆,风量加至3850m3/min。送风后风氧、焦比恢复较慢,恢复过程中压差较高,稳定性较差,气流不稳,边缘时有小气流,分析认为与软融带威位置以下粘结未完全脱落有关,炉型是逐步恢复过程。东南结厚部位基本完全脱落,东南偏南、西,局部有10cm粘结未脱落。

图2 送风前后参数趋势图

2.3 热洗高炉、锰矿洗炉、萤石洗炉和利用悬料处理

高炉热洗。武钢认为处理高炉粘结,集中加焦量不宜过多,太多也没太大作用,效果并不很理想,焦炭过后起色不大。炉温保持在0.7%左右最多不超过1.5%,碱度1.10左右;恢复时间一周之内。七高炉2019年初处理结瘤也多次热洗炉,但炉温没有保持在0.7%以上,基本一炉铁就恢复到正常炉温,碱度下调的也不够,后调整思路,加5+3+2+1罐净焦循环热洗,每个净焦中间加5批正常料,两次后2019年1月10日炉身中下部开始波动,上部没有动。

悬料和锰矿洗炉。高炉粘结后,很多都会引起高炉的炉况失常,因此,在处理炉况粘结的过程中,合理使用洗炉料,有利于炉况恢复。在2017年底高炉粘结的过程中,高炉连续悬料,炉温长期偏低,几乎造成炉缸堆积事故,后及时配加锰矿,炉温热量能够保持住,利用悬料机会,不作料,加风吹出足够空间后作料,炉料下来后,渣皮脱落,粘结消除,后逐步恢复炉况。邯宝高炉在2019年初,处理炉墙粘结时,即利用悬料作料及时消除了炉墙粘结。

萤石洗炉。在2017年初的高炉粘结过程中,高炉炉缸热量充沛,考虑用萤石,布料布到边缘,来消除炉墙粘结,效果不理想,加的多,高炉铁水热量不好保住,加的量少不起作用。后在48小时检修时,休风料加了适当多的萤石,送风后粘结逐步消除。后再邯宝2高炉,处理炉墙粘结时,不休风不每批料都带萤石,而是集中加大量萤石,也处理了炉墙粘结。

2.4 中部调剂处理

高炉炉墙粘结初期,粘结物还不是很牢固时,可以采取中部调剂来消除炉墙粘结。有些专家学者认为软水密闭循环高炉应取消中部调剂,可适当调水温,但水温不能太高,应小于50℃,否则易造成阀门密封圈失效。水量按水速不低于1.5m/s控制,否则,一旦冷却壁破损,会大量烧坏。但是,炉墙粘结是高炉生产的非正常状态,2017年10月邯钢5、7号高炉均出现粘结现象,我们通过白班减少水量,适当升高水温,夜班加大水量,适当降低水温,经过近两周的处理,高炉炉墙粘结物消除,高炉炉况逐步恢复,高炉未出现损坏冷却壁水管。但是炉墙粘结消除后,要逐步恢复水量、水温,防止再次粘结,也防止大面积损坏冷却壁。

3 各种处理炉墙粘结或结厚的措施分析

2017年初至今,河钢邯钢4座高炉(东区两座2000m3级,西区两座3200m3级)都出现过炉墙粘结现象,分析均与碱负荷和锌负荷有关。总结每次高炉粘结采取的措施主要有以上几个方面,高炉布料制度调整、高炉休复风处理、高炉降料面处理、高炉热洗炉处理、高炉中部调剂以及高炉洗炉料洗炉处理等,每次都起到了一定效果,既有快速处理的成功经验,又有长期处理的失败教训,总之,有以下几个方面。

一是,凡是措施采取单一的时候,结厚处理就偏慢,每次快速处理都是多种手段同时作用的结果。二是,每次粘结的过程和原因,一定要认真分析,有明确原因的首先要解决,如高炉结厚和锌负荷高有关,就首先要降低锌负荷。三是,不论什么原因的粘结,一定要尽量改善精料水平,有利于尽快处理结厚;四是,处理炉墙结厚的过程中,要防止炉凉、炉缸冻结等其他次生事故的发生。五是,处理炉墙粘结一定要果断,避免粘结变为顽固性结厚,处理非常困难,损失巨大。六是,粘结大部分与碱金属和锌负荷升高有关,发生粘结后首先要排查入炉料的碱负荷和锌负荷,短时间的变化可能不会引起粘结,长时间的碱负荷和锌负荷升高,必然引起粘结。各企业由于原燃料条件、炉型和布料制度等原因影响,接受碱负荷和锌负荷的程度略有不同,需要各企业技术人员认真总结,一旦确定标准,就要千方百计的控制好,不要超标。

4 结语

(1)有害元素引起的炉墙粘结,处理困难,损失巨大,因此,有害元素的控制还是应当从源头抓起,总的原则是高炉入炉料的碱负荷和锌负荷不能超过企业自己制定的标准。

(2)高炉布料制度调整、高炉休复风处理、高炉降料面处理、高炉热洗炉处理、高炉中部调剂以及高炉洗炉料洗炉处理等,都是处理炉墙粘结的手段,但最好是根据高炉情况采取综合措施,有利于炉墙结厚的快速处理,减少企业损失。

(3)由于环保和降本的要求,钢铁企业费杂灰的内循环成为必然的发展趋势。部分企业靠保留最小高炉吃杂料,部分企业靠转底炉处理,如何处理好高炉费杂灰,需要从成本、环保等因素综合研究解决。

(4)认真研究分析各种处理好高炉炉墙结厚的技术措施,发生炉墙粘结征兆时果断采取措施处理,避免顽固性炉墙粘结造成的重大损失。

加入收藏

加入收藏

首页

首页