1080m3高炉长期休风带负荷焖炉-冷风开炉快速恢复实践

浏览:次|评论:0条 [收藏] [评论]

1080m³高炉长期休风带负荷焖炉-冷风开炉快速恢复实践上海慧安科技股份有限公司赵福俊摘 要:某1080m³高炉长期休风焖炉34天,高炉工作者积极应对,制定详细方案,克服了焖炉时间长,没有…

上海慧安科技股份有限公司 赵福俊

摘 要: 某1080m³高炉长期休风焖炉34天,高炉工作者积极应对,制定详细方案,克服了焖炉时间长,没有预烧热风炉,在冷风开炉的情况下,做到送风后30个小时富氧喷煤,41小时风口全开,高炉全面恢复正常生产。

关键词: 长期休风带负荷 保温 铁口贯通 预埋氧枪 冷风开炉

指导思想: 贯通两个铁口同时恢复,热风炉点火后富氧烧炉尽早使用风温。

前言:某公司1080m³高炉于2019年元月大修炉缸整体浇筑后一直单炉生产,复产以来生产稳定、顺行较好。原计划2020年2月8日休风焖炉7-10天,休风料按全炉焦比1.8t/t计划(休风焖炉料参数见下述)。因其他因素影响,开炉复产推迟到3月13日零点,实际焖炉天数33天22小时。如果将炉料全部扒出再开炉,将造成巨大的人力、物力和时间的投入,而且会把炉内的热量损失掉,在扒炉过程中极易出现安全事故。为此,公司同炼铁厂开会决定在不扒高炉和不予烧热风炉的情况下冷风开炉。针对此次开炉的不利条件,在准备的时间上公司给予充分保障,铁口提前五天预埋氧枪加热炉缸,风口提前两天处理残焦,达到了送风后30个小时富氧喷煤41个小时全开风口,并且没有坏风口的理想效果,两个铁口出铁顺畅,炉况顺行,为单炉生产开炉积累了宝贵经验。

1.焖炉料

l 装料顺序:

2t硅石+21批净焦+14t镁石+4吨硅石+8批负荷料(一段)+2批净焦+2t硅石+4批负荷料(二段);

l 炉料组成:

焦批:10吨(干、湿各50%),焦丁:0.6吨,综合水份:6%;

矿批:一段:28t(不含熔剂);二段:30t(不含熔剂)。

矿批组成:烧结68%,球团20%,块矿12%,硅石1.25t,镁石0.35t;

l 冶炼参数

入炉品位:54.5*68%+62.9*20%+62*12%=57.1%

第一段负荷料焦比:600kg/t。

第二段负荷料焦比:555kg/t

全焦比:1.8t/t

镁铝比:0.7

碱度校正:[Si]=2.5,R2=0.9

l 成渣计算

正常料成渣计算

|

成份 |

SiO2 |

CaO |

MgO |

Al2O3 |

合计 |

R2 |

M/A |

|

渣比 |

0.13 |

0.13 |

0.04 |

0.06 |

0.37 |

1.01 |

0.70 |

|

含量 |

35.22% |

35.47% |

10.52% |

15.03% |

100% |

2.焖炉后的保温工作

2.1 风口的保温 休风后拆掉送风装置,采取风口堵泥的密封方式。小套内堵泥后并用轻质耐火砖在大套内侧砌筑,然后填满黄沙,耐火砖砌墙外面用耐火泥抹平,并涂抹黄油密封,以减少热量损失、杜绝进风,从而减少炉内焦炭燃烧和炉内的氧化还原反应。

2.2 送风管道的保温 热风围管下方进风短管出口用废旧耐热纤维棉塞严,并用薄钢板从外侧固定好,关闭倒流休风阀。

2.3 高炉本体的保温 休风2小时后,常压水和高压水各停一台水泵,冷却水量减少50%,第三天安排看水工控水,炉底、炉缸侧壁、风口各套以出水不断水为原则,把进水量控制到最小,炉体冷却壁炉腹带以正常出水量的30%。

2.4 热风炉的保温 三个热风炉专人检查确认阀门关闭完好后,热风液压站断电并挂警示牌。各个水冷阀门进水量控制到最小,以出水不断水为原则。

3.技术措施和复产执行

3.1复产前的准备

3.1.1改进型氧枪(自制)的技术利用

目的:加热炉缸,使炉缸内残留的冷凝渣铁升温熔化后从铁口排出,使铁口和风口之间的透气性和透液性保持良好,将两个铁口之间贯通,形成送风后半个炉缸的工作面。

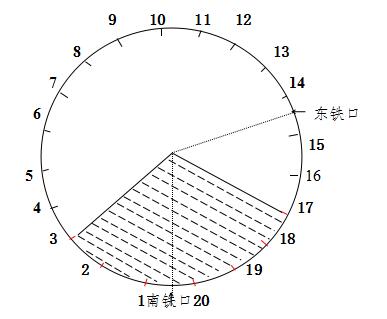

此高炉东、南两个铁口夹角为110°

如上图所示:3号至17号风口为复风时的送风风口;

根据复产计划安排,3月8日白班开始用氧烧铁口。先用吹氧管平着向上烧通铁口通道,点燃炉缸内焦炭,将两个铁口同时进行,深度实际达到3米以上。8日下午16点南铁口埋入氧枪,9日10:20分东铁口也后一步埋上氧枪。氧枪埋好后调整好氧枪上的氧气和压缩空气用量,专人监控好,当炉内产生渣铁,热电偶温度急剧升高时,及时拔出氧枪,将炉内渣铁排出。至10日下午两个铁口均烧出焦炭,这时用有水泥将两铁口重新堵口,留待送风前再次预埋氧枪。

3.1.2复产前的设备试车

在送风复产前必须进行充分的设备调试。试车和各种能源介质的确认工作,是确保高炉送风后各系统的正常运转,是高炉快速恢复的前提保障。

3.1.3热风炉的烧炉准备

高炉在长达近34天的焖炉期间,虽说已经做了细致的保温工作,但由于时间长,热风炉蓄热室温度已经下降至260℃,为节约成本及时间上的不确定性,没有做开炉前的烘炉工作。开炉复产前两天开始给热风炉烟囱用木柴点火烘烤,用以增加复产后引煤气烧炉后的烟囱抽力。三座热风炉留1号用作送风,2号3号两座热风炉做点火孔内装入木柴烧炉的准备,同时在这两座热风炉点火孔的位置让机修接上氧气管阀门,等待高炉引上煤气后,木柴明火配煤气点火烧炉用,等烧炉火焰稳定后打开氧气管阀门助燃烧炉,用以快速升高热风炉顶温,尽快给高炉送上热风的目的。

3.1.4风口的处理

3月10号组织人员清理干净风口内的砌砖和河沙,抠干净里面渣铁与焦末。卸下风口小套,检查风口里面情况,除1号和20号风口里面焦炭已黑,其它风口还有红焦炭。将风口前端残渣残焦清出一部分后再装上小套,重新在小套内装填新焦炭。按计划用3-2-1-20-19-18-17号靠近铁口附近的7个风口送风,其余13个风口全部用有水泥加圆砖堵好,保证送风时不被吹开。并且将这13个风口小套冷却水全部控水50%。

3.2各操作制度的确立

3.2.1送风制度

送风面积 复风时用3-2-1-20-19-18-17号七个风口送风,每个风口120m³/min风量。

3.2.2装料制度

3.2.2.1装料制度的调整 复风前期参照休风时的布料矩阵进行调整,临送风前测得料线深度为3.5米,角度收缩取半米1度的经验值,并缩小料面平台宽度,以利于两道煤气流发展。具体装料制度如下:

O 33(2)31(5)28(3) C 35(2)33(2)31(2)28(2)24(3)

3.2.2.2批重 根据风口面积和送风风量,恢复初期,矿批用10吨。

复风料单 表1

3.3复风操作

按计划3月13日0点送风,两个铁口提前埋好氧枪继续烧氧,调整风、氧比例提前两个小时加热炉缸。

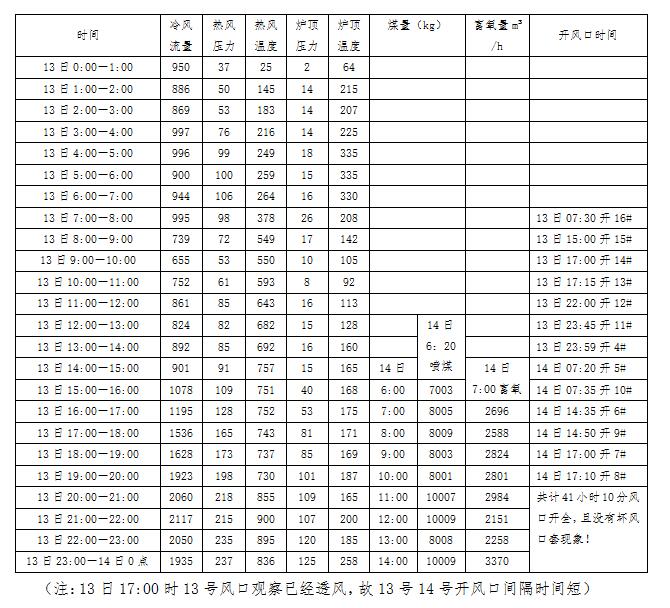

3.3.1复风操作参数及进度详见下表 表2

3.3.2引煤气及热风炉点火富氧烧炉操作

送风后炉顶及煤气系统通氮气保持正压,各放散阀为开启状态,用以置换残留空气,当高炉顶温>100℃以上时,2:36分开始通知所属岗位引煤气操作并完成并网。

引煤气后第一时间给热风炉点火烧炉使用:

热风炉烧炉点火时间:3:30分3号热风炉木柴明火配煤气点着火开始烧炉,通过窥视孔观察火焰到为明亮蓝色,等待15分钟待火焰稳定后,打开提前准备的点火孔上接好的氧气DN15mm阀门进行富氧烧炉,再次观察窥视孔,火焰呈明亮半透明蓝色,拱角电偶温度明显上升。由于煤气量少的因素故集中先烧3号炉。4个小时后3号拱角温度达726℃,烟道温度91℃,准备倒用。7:35分2号热风炉开始木柴明火配煤气点着火烧炉,等火焰稳定后通过窥视孔观察火焰为明亮蓝色,同样和3号热风炉一样打开点火孔上氧气DN15mm阀门加速烧炉时间。(注:7:30由1号热风炉倒送3号热风炉,3号送上热风后,热风温度达到500℃以上,高炉风口大为好转)

3.3.3开风口操作

开风口主要依据以下四个方面进行:1、依据炉前渣铁顺利排出;2、依据风口工作均匀明亮,煤气流稳定,没有悬料崩料难行现象;3、依据风口水温差1度左右,间隔时间大于两个小时以上;4、选择出铁中开风口。待捅开风口后再将该风口小套的冷却水全开。(炉底水还是在控制在最小量)。

3.4出渣铁情况统计 表3

|

铁口 |

开口时间 |

堵口时间 |

渣铁情况 |

|

南铁口 |

13日1:35 |

1:46 |

渣铁流过沙坝至渣沟 |

|

东铁口 |

13日1:55 |

2:03 |

渣铁流至沙坝 |

|

南铁口 |

13日2:21 |

2:33 |

渣铁流至渣沟 |

|

南铁口 |

13日3:15 |

3:40 |

渣铁流至渣沟 |

|

南铁口 |

13日4:19 |

4:36 |

渣铁流至渣沟 |

|

东铁口 |

13日4:45 |

5:01 |

渣铁流至渣沟 |

|

东铁口 |

13日5:37 |

5:50 |

渣铁流至渣沟 |

|

南铁口 |

13日6:19 |

6:36 |

渣铁流至渣沟 |

|

南铁口 |

13日7:39 |

8:23减风堵口 |

渣铁量大,至干渣坑 |

|

东铁口 |

13日10:42 |

10:52 |

渣铁流至渣沟 |

|

东铁口 |

13日13:00 |

13:11 |

渣铁流至渣沟 |

|

东铁口 |

13日14:15 |

14:30 |

渣铁流至渣沟 |

|

东铁口 |

13日15:45 |

15:57 |

渣铁量较大,至干渣坑 |

|

东铁口 |

13日16:40 |

16:48 |

过撇渣器,铁水进罐约20吨 |

3.4.1前四罐生铁成份 表4

|

C |

si |

mn |

p |

s |

cr |

Ni |

TI |

|

3.27 |

1.32 |

0.10 |

0.14 |

0.249 |

0.063 |

0.022 |

0.048 |

|

4.83 |

2.45 |

0.19 |

0.12 |

0.234 |

0.054 |

0.008 |

0.125 |

|

4.31 |

2.52 |

0.19 |

0.12 |

0.202 |

0.056 |

0.012 |

0.111 |

|

4.29 |

2.52 |

0.19 |

0.12 |

0.211 |

0.057 |

0.012 |

0.113 |

3.4.2前两次终渣成份 表5

|

cao |

mgo |

Si02 |

R2 |

R3 |

Fe0 |

AL203 |

S |

Ti02 |

|

26.71 |

9.05 |

33.51 |

0.80 |

1.07 |

5.22 |

13.25 |

0.76 |

1.58 |

|

29.52 |

10.51 |

34.58 |

0.85 |

1.15 |

0.90 |

13.07 |

0.89 |

0.98 |

4.实际效果

达到了预期目标,两个铁口互为保障,有利于快速恢复,复产第三天高炉利用系数3.03t/m³.d产量,第四天利用系数3.30t/m³.d产量。在用氧枪烧铁口期间,铁口区域冷却壁耐材衬体没有受到损伤,没有发生人身安全事故,实现了安全复产,大大降低了炉前劳动强度,降低了高炉开炉时的物、力成本。

5.开炉小结

(1)铁口氧枪预埋有利于炉缸快速加热,将两个铁口之间贯通,为快速恢复打下基础;

(2)铁口氧枪的气体(氧气、压缩空气)比例转换及在线测温,不仅保证了铁口区域耐材及铁口孔道的安全性,也使加热炉缸效果更好;

(3)快速引煤气并且富氧烧热风炉加速蓄热,送风7小时后风温达到500度以上,是开炉成功的关键;

(4)开炉前期的准备工作指导思想不仅注重了炉缸的透气性,更注重了恢复炉缸的透液性,使凉渣铁顺利排出到炉外;

(5)冷风开炉时,时刻观察风口变化,尤其在负荷料到达风口后要及时适量减风,等待换炉后风温升起加热风口。

延伸阅读

- 上一篇:河钢承钢高炉提高球比及配加高钒球实践 下一篇:邯钢处理高炉炉墙结厚技术浅析

加入收藏

加入收藏

首页

首页