邯钢炼铁部5高炉炉前技术提升实践

来源:2019年第七届炼铁对标、节能降本及新技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

邯钢炼铁部5高炉炉前技术提升实践高远(河北集团邯郸钢铁集团有限责任公司,河北邯郸056015)摘要:鉴于环保压力,目前高炉生产受到了前所未有的挑战,特别是能够正常生产的高炉,都把高效生…

高远

(河北集团邯郸钢铁集团有限责任公司,河北 邯郸 056015)

摘 要:鉴于环保压力,目前高炉生产受到了前所未有的挑战,特别是能够正常生产的高炉,都把高效生产作为第一条件,产能的提升对炉外生产和组织的提出了更高的要求,邯钢2000 m3高炉通过对设备及备件、耐火材料、辅料、人员操作等多方面管理和技术的提升,保证了炉外出铁,满足了每日12±次铁,出铁流速4-4.5t/min,吨铁泥耗0.5kg/t铁的良好出铁效果。

关键词:高炉 出铁 技术提升

1 概要

河北钢铁集团邯郸钢铁集团有限责任公司有两座2 000 m3高炉,其中5#高炉2005年7月由1260 m3高炉扩容到2000 m3正式投产,目前炉役13年多,设置28个风口,两个铁口,铁口夹角180度,2010年中修以后,对一些设备进行了改造,炉前铁口由埋铁口式改为半悬挂式铁口,开口机和泥炮都新增加了遥控装置,但由于整个开口机和泥炮系统都是原1260m3高炉系统,开口和堵口能力都受到了限制,为炉前出铁带来了一定困难;另外一座2000m3高炉7#高炉2007年投产,同样设置28个风口,两个铁口,铁口夹角90度,铁口由于主体问题一直是埋铁口式,2017年年底由于炉缸问题和环保问题中修,中修主要对炉缸温度高部位碳砖进行了更换,炉体冷却壁局部更换,对铁口组合砖没有更换,也没有进行灌浆喷涂,只对炉前出铁厂尽心了平坦化和渣铁沟的密封,另外开口机和泥炮都新增加了遥控装置能够实现远程开堵口控制,投产后由于铁口组合砖没有更换和灌浆喷涂导致铁口窜煤气,铁口喷溅增加,加上泥炮和开口机同样是老设备,开堵口能力也受到了限制,特别是埋铁口对铁口维护增加了难度,炉前出铁能力受到很大的挑战,经常会出现挤泥、烧铁口现象,对炉内的影响很大。

2 影响炉外出铁因素

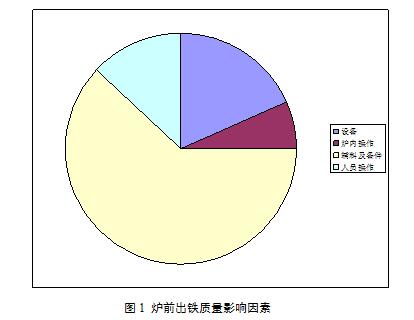

炉前出铁受很多因素的影响,首先开口过程对整个出铁影响较大,如铁口难开铁间隔时间过长,铁口难开烧铁口等都会影响后期的出铁质量,其次是出铁过程中的铁口泥套维护对堵口存在影响,最后堵口时打泥量控制和是否挤泥关系到下一炉的出铁质量。任何一个环节出现问题都会影响正常出铁秩序,以现场生产情况统计结果看,基本上可以分为人员操作、设备、人员操作、炉内影响、备件和辅料稳定性4类情况,基本影响因素大小见图1。

2.1 炉前设备和备件

高炉炉前涉及设备主要包括泥炮、开口机、渣铁沟、铁口泥套、出铁溜槽、液压系统、控制系统、出渣系统和辅助气体系统;

1)铁口开口机机凿岩机系统凿岩能力较弱,特别是只有正向震打击,而对于开口过程由于渗铁和炮泥问题等原因造成的退不出来时需要的逆向震打击就都缺失,造成必须用高压氧气烧开,烧铁口后造成泥套溅渣铁给堵口造成挤泥的危险,同时造成铁口孔道过大出铁时间过短和跑大流的危险;

2)泥炮堵口能力弱,特别是转炮时间过长,导致炮帽行进过程中被渣铁烧损,造成挤泥发生,另外系统最大压力允许260kpa,而由于炮泥的不稳定性,经常出现打泥压力超过最大压力的情况,造成铁口打不进去泥铁口过浅;

3)渣铁沟的使用周期直接影响炉前出铁节奏,原高炉渣铁沟使用周期只有30天,渣铁沟修补过程时只能单场出铁,整个生产节奏紧张,对炉内存在较大影响。

4)铁口泥套是出铁最重要的环节,整个出铁好坏主要看铁口泥套的日常维护,铁口泥套必须按时维护,如泥套出现问题造成堵口挤泥,甚至堵不上铁口减风堵口等事故的发生;

5)溜槽是出铁的关键设备,两座2000m³高炉采用铁罐出铁,铁罐容量120t,每炉铁基本出铁4个罐,摆动溜槽每炉铁至少摆动12次,且由于浇筑质量问题,两座高炉摆动溜槽基本使用周期25天左右,通铁量能够达到6.2万。

6)冲渣系统两座高炉全部采用底滤法水冲渣,由于近年来经济形势和钢铁企业的经营策略,高炉入炉品位逐步减低,渣铁比逐步升高,由原300kg/t铁逐步升高目前的340kg/t,渣量大量增加,冲渣粒化能力明显不够,导致出现大块渣,导致水冲渣沟堵,有时被迫带铁堵口,严重影响正常的生产节奏;

2.2 备件和辅料质量

备件和辅料质量主要是炮泥质量、钻头质量、钻杆质量、浇筑料和捣打料质量,最主要的是炮泥质量,炮泥质量的好坏直接影响出铁和开口堵口。目前两座高炉使用的炮泥都是两种炮泥,两座高炉两种炮泥都使用在不同的铁口,两种炮泥都是本地厂家生产,特别是一家炮泥厂是由于钢厂建立时占地村属企业,被迫使用,炮泥质量较差,最终导致两出铁场通铁量相差较大,出铁组织较为困难。

2.3 炉前操作操作因素

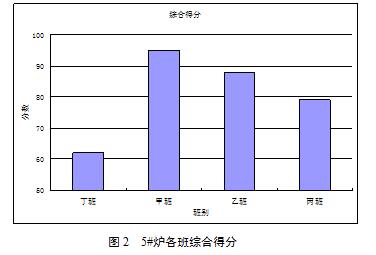

炉前操作水平主要体现在开堵口过程和对突发事故的处理能力上,开口过程日常操作上由于两座高炉的开口机能力有限,开口过程中的雾化和退凿岩机的配合几乎都是1秒左右的反应时间,超过这个时间可能就已经粘住,另外堵口时由于泥炮能力问题,基本炮顶到泥套上后2-4秒才开始打泥,打泥过早容易造成挤泥,打泥过晚容易烧坏炮帽;另外人员素质主要包括人员技术水平、工作态度和认真程度,特别是炉前工操作方式和水平影响最为直接,由于开口和堵口质量对出铁质量影响至关重要,各班组之间也存在较大差异,班组之间和不同铁次之间使用钻头和打泥量都存在较大的变化,因此对出铁影响较为明显,波动性也较大。5#高炉不同班别的炉前根据铁间隔、铁口深度合格率、铁量差等综合出铁排名得分看差距还是很大的,综合排名见图2;

2.4 炉内影响

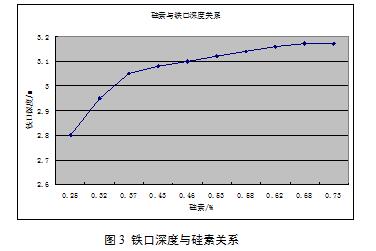

炉内影响主要是渣铁成分的稳定性、气流稳定性及炉役后期的冷却壁漏水等,渣铁稳定性主要包括炉温(铁中硅)、碱度、渣铁物理热,从生产实践看渣铁稳定性对铁口泥包稳定性影响较大,炉温的高低直接影响铁口深度合格率,高炉实践表明,炉温的变化趋势会引起铁口深度的变化,炉温与铁口深度关系见图3,而炉渣性能对铁口孔道有较大的影响,炉渣性能与炮泥的匹配程度直接影响出铁口出铁时间和出铁后期维护,因此良好的铁口深度合格率必须有较好的热制度和造渣制度作为保障,而炉役后期的冷却壁漏水会引起铁口喷溅,造成渣铁流速不够,特别是喷溅后造成铁口泥套和主沟两侧粘渣铁增多,造成一系列的问题;

3 创新优化出铁模式

3.1 完善设备性能和备件质量

针对开口机没有逆向震打击的问题,特别是开口过程容易出现钻头磨损和钻杆发红等一系列问题,对开口机钻杆和钻头冷却系统进行改造,以前使用的河水配加加压泵和压缩空气的配合形成的雾化冷却,但由于河水较脏,造成开口机雾化系统常堵塞,且最高压力只能达到500kpa,冷却能力弱,经过对冷却系统改造,直接使用高炉用高压水,且增加了过滤系统,高压水压力能够达到1300kpa,达到了冷却效果;泥炮由于转炮和打泥速度慢,经常造成挤泥和炮冒损坏现象的发生,严重影响出铁质量;泥炮转速的主要是液压传送系统,之前的油路传送管道采用φ60mm,后改为φ80将泥炮转炮速度提高了1m/s,打泥速度提升了0.5m/s。另外使用钻头过程中发现钻头使用规律,铁口孔道前2m基本都是冷态,而2-3.2m基本属于热态,而两个阶段对钻头的要求也不同,根据不同要求对钻头进行了改进,一种钻头冷态强度大,适合初期使用,还有一种钻头,热态强度高,适合后面使用,对钻头进行了整改,目前钻头性能有了较大提高,基本上冷态强度1个钻头能够使用4-5炉铁,热态钻头也能够保证使用2-3炉铁。

3.2 渣铁沟和泥套维护

根据主沟侵蚀情况和侵蚀机理,对浇筑料要求与厂家进行了沟通和调整,并在浇筑过程中对侵蚀较为严重部位做出特殊处理。

1)浇筑料引入碳化硅粉、石墨晶粉和高温沥青等碳素材料,增大炉渣和内衬润湿角,较少粘结性接触,使得内衬抗渣性会明显增强;

2)采用超微技术降低耐火材料的气孔率,制作浇筑料时水量控制在小于5%或更少,混匀时间不小于15min,浇筑后使用振动棒立即搅拌,保证浇筑料的流动性和均匀性,特别是生料粉末出现结块物时一定要人工去除;

3)根据实际出查铁和侵蚀机理,将12m主沟分为3部分,第一部位冲刷和热应力较大、第二部分冲刷较小,但温变较大、第三部分没有紊流出现,根据不同的部分对碳化硅粉、石墨晶粉和高温沥青材料进行调整;

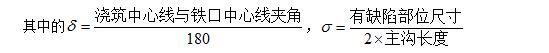

4) 对主沟坡度进行了微量调整,由于主沟主要侵蚀点在3-5m处,此处属于渣铁分离和紊流区域,原主沟坡度9度,现根据情况将坡度提高至10度,将紊流区域延长减弱,浇筑过程中以直线浇筑,避免出现拐角使得渣铁流动过程出现紊流,由于直尺人工视线容易产生偏差,浇筑过程中采用小聚光光线作为直线标准,较小直线误差,浇筑角度δ偏差不大于0.03%,凹凸缺陷σ不大于0.5%

5)烘烤过程中要根据前期脱水、中期结晶和后期加热的原则进行烘烤,前期脱水烘烤用火温度不能过高,以防止内部气体排出过快产生裂纹和浇筑层气孔的增多,一般使用气体烘干,气体流量控制在80m3/h;中期使用木柴烘烤,木柴使用量一般以填满主沟为宜,后期烘烤过程时可根据情况加上煤气烘烤,烘烤时间一般前期10h,中期10h,后期4小时。

6)铁口泥套要求每次修正主沟必须浇筑,浇筑过程必须打掉所有老料,保证后期的使用,日常维护过程泥套不在补料,如出现泥套不平整,要求直接扣平整,不允许后补料平整操作。

3.3 炮泥性能调整

由于近期钢铁市场和经济形势的不景气,铁前降耗成为生产的一个主要方面,起初为了降低吨铁成本把耐火材料成本降的很低,导致耐火材料性能变化较多,特别是2000m³用两家炮泥,两家质量波动后整个出铁影响较大,铁次基本上处于16炉/d,虽然这样材料单价成本降低了,但综合到吨铁上价格还是较高,为了增加炮泥质量高炉引进了第3家炮泥,3种炮泥轮换使用,增加了竞争机制,炮泥质量有所提升,同时增加公关力度,对炮泥成份进行调整,将铁次降至12次铁/d,出铁速度由原3.8t/min提高到4.4t/min,,根据计算正好满足出铁要求,且炉内和主沟紊流最小。对消除紊流有较好效果;调节后炮泥成分见表1;炉前开口的钻杆、钻头是主要消耗品,以前每月消耗钻杆几乎接近500根,我高炉原16次铁/d,目前经过调整炮泥使用和铁流速,将出铁次数定格为12次。

表1 调整后炮泥成分

|

成分 |

复合料 |

焦粉 |

绢云母 |

蓝晶石 |

沥青 |

刚玉 |

硅粉 |

氧化铁粉 |

氧化铝粉 |

|

比例/% |

21 |

12 |

9 |

6 |

8 |

15 |

16 |

7 |

6 |

3.4 操作技术管理

3.4.1 打泥补压技术

炮泥被打入铁口时,被施加的压力越大,炮泥在铁口内的密实度就越大,相应的抗铁水侵蚀的能力也就越好,出铁时间就可以越长,针对这一问题炉前工经常在堵口前将炮至于主沟上方加热烘烤,烘烤后炮泥会变软,使得打泥压力有降低趋势,特别是目前渣铁量增大后对炮泥的密度要求更大,但如单纯提高炮泥单项性能会造成铁口难开,因此根据现场经验,对打泥操作进行了优化,就打泥压力看并能直接反应炮泥的软硬程度,由于炮泥变软,使得打泥过程较为容易,但打入的炮泥由于松散度较大,遇渣铁较容易形成泥包,但较疏松,针对炮泥在铁口孔道的形成机理,打泥操作过程中打泥压力大于泥炮系统压力80%以上,一般压力160-180kpa,一次打泥量80%,间隔10s~20s之后进行二次补压,二次补压时间30s~60s,补压压力大于190 kpa,打泥量一般为正常泥量的40%,后补压力将孔道内泥的密实度增加近10%。

3.4.2 优化钻头使用

根据现场实践发现钻头和钻杆损坏有一定的规律,首先钻头初期前进过程中单纯的硬度要求,而后期钻头在前进过程中由于持续的加热,虽然有雾化的降温作用,但是温度上升还是很大,温度升高后,导致钻头使用性能明显减弱,磨损损坏,其次在钻漏或捅漏铁口后退过程中,由于后面孔道冷缩,孔道减小,使得钻头退出遇到阻力,最终使得渣铁与钻头和钻杆接触导致其熔损。针对这一问题,根据生产经验与生产厂家共同生产出两种钻头,一种冷态强度高,另一种热态强度高,特别要求首先使用冷态φ50钻头对铁口进行扩眼,扩眼深度2m左右,然后具备出铁条件后使用热态φ45钻头进行开口,这样情况下不但保证了开口质量,而且减少了钻头和钻杆损坏量。

3.4.3 强化出铁操作

高炉正常铁口深度2.9~3.2m,经过大量实践摸索,总结如下规律。开铁口时,开口机钻进深度达到1m之前,只用旋转,不用冲击。开口机钻进深度达到1m之后,开雾化,开旋转,开冲击,打到2m后更换钻头,在进行钻孔2.7-2.8m时由于温度升高,且容易遇到渣铁,将雾化改为气化冷却,并一次性捅开铁口,捅开过程中集中注意力,2.7m以后钻杆的行进速度会变为缓慢,继续行进中当再次出现速度变化的一瞬间要及时退回钻杆,此时铁口已经捅开,以保证钻杆和钻头的下次使用。

3.4.4 炮冒保护措施

铁口挤泥一般都是由于炮嘴冒与泥套接触不严造成的。炮嘴冒是用35#钢铸造,熔点为1515℃,而铁水温度1500℃以上,炉渣1600℃,所以压炮过程中极易烧损炮冒造成堵口挤泥。5#炉铁口为吊挂式,在日常生产中常有因炮冒烧损产生挤泥现象,导致铁口不易维护,铁口浅,出不净渣铁,影响高炉指标的提升。为了解决此问题5号高炉车间人员经过查阅资料和多次试验后,最终找出了最合理经济的一项技术,使用玻璃水混合有水炮泥制成泥浆在炮冒前部表面涂刷1-2mm厚的保护层,玻璃水化学成分为硅酸钠,受热硬化后能耐1600℃高温冲刷,可有效防止炮冒烧损,减少挤泥现象。

3.4 保证炉内稳定性

1)炉内风压的稳定性对出铁有很大的影响,特别是压力突然升高的过程很容易造成炉前铁口来风,因此良好的出铁效果必须有稳定的炉内关系,2000m³高炉对炉内压力控制都较严格,基本压差不超过150kpa,单位时间内风压波动不超过5kpa/min,由于原燃料波动影响,高炉炉顶装料操作制度由原宝钢经典布料模式变为目前的中心加焦模式,根据原燃料和炉况变化,调整中心焦圈数和角度,目前使用,矿批变化也较多,最大矿批50吨,由于后期炉况变化矿批逐渐退至48吨;下部风口调整也较多,一直增加大风口和风口长度,一个525×120mm,风口面积0.3167m2,保证了动能9000以上,煤气利用率47.5%以上,这也是降低燃料比的一个主要因素,通过调整炉内压力较稳定;

2)改变烧结矿配吃方式,减少烧结矿品种配比对炉况影响,五高炉配吃两种烧结矿,配吃方式由原来的轮流料仓配吃改为目前单品种定比例配吃,保证了烧结矿每批料的一致性;

3)严格标准化操作,严格控制热制度和造渣制度,控制合理的炉腹煤气量,细化高炉操作,建立数据跟踪和质量波动监控,做到早调微调,防止生铁硅素、热量水平大起大落引起的炉况波动和失常,为指标提升创造基础条件;

4)把工作重点放到活跃炉缸、稳定顺行为主,热制度和造渣制度的稳定是煤气流稳定性增强,渣皮较稳定的基础,因此稳定热制度和造渣制度是提高炉缸活跃和降低燃料比的最好途径,物理热水平基本都在1500℃以上,目前炉芯温度146℃,炉缸较为活跃;

5)提高渣铁稳定性,根据高炉目前情况将铁水硅素【si】定到0.3-0.4%,炉渣碱度1.26±0.2,表2炉渣成份见表2,铁水硅合格率达99%以上,炉渣碱度合格率98%以上;

表2 炉渣成份表

|

成份 |

CaO |

SiO2 |

Al2O3 |

MgO |

FeO |

S |

TiO2 |

|

含量/% |

40.08 |

31.92 |

16.2 |

8.7 |

0.6 |

0.89 |

0.61 |

4 结论

1)邯钢2000m³高炉经过管理优化和对炮泥质量的整改,将每日铁次缩短到12炉/d,出铁质量明显增加,出铁流速保证了4.0-5.0t/min;

2)设备改造使得炮泥行进转炮速度提高了1m/s,打泥速度提升了0.5m/s。其次改进了开口机雾化和冷风装置,对钻头和钻杆进行冷却,保证开口质量;

3)操作方式增加了二次补压技术、钻头交错开口技术和炉前开口经验操作技术;

4)渣铁沟和泥套的良好维护为出铁管理打下了良好的基础;

5)通过炉顶装料制度和送风制度的调整,完善其他操作制度等,保证炉内气流的稳定性,对良好出铁有较好的促进作用;

加入收藏

加入收藏

首页

首页