炼钢脱氧剂辅料的发展技术与实践

浏览:次|评论:0条 [收藏] [评论]

炼钢脱氧剂辅料的发展技术与实践俞海明1谭广志2秦军3(1新疆中合大正冶金科技有限公司;2新疆工业职业技术学院;3中国宝武集团;)摘要:炼钢脱氧,除了将钢液中间的自由氧或者浮氏体转化为氧…

俞海明1 谭广志2 秦军3

(1新疆中合大正冶金科技有限公司;2新疆工业职业技术学院;

3中国宝武集团;)

摘 要:炼钢脱氧,除了将钢液中间的自由氧或者浮氏体转化为氧化物外,将这些氧化物大部分从钢液中间去除,也是炼钢脱氧的重要任务之一,本文简述了近年来炼钢脱氧辅助材料的发展技术原理和实践供同行参考。

关键词:炼钢、脱氧、沉淀脱氧、扩散脱氧、夹杂物去除、电解铝固废

1 前言:

中国钢铁工业发展的规模和速度,成为带动中国经济发展的潜在动力源。钢铁经济催生了围绕钢铁产业的诸多企业,其中炼钢脱氧熔剂生产企业也得到了发展,在河南和山东、辽宁等地,炼钢脱氧剂熔剂的生产技术发展迅猛,为钢铁企业的生产提供了服务的同时,这些企业也在逐步的成长。

做为重要的冶金原料,炼钢脱氧辅料的生产,多年来东北大学等科研院所做了大量的工作,其中东北大学为宝钢、八钢等企业做的技术服务,提供的产品,证明了技术创新对于炼钢产品质量的提高的重要性。本文就炼钢的脱氧剂辅料生产技术和原理,做简述,期望起到抛砖引玉的作用,推动行业的技术交流和技术进步。

2 炼钢的脱氧工艺原理

当钢液中大量的金属或者非金属元素,特别是碳被氧化到较低的浓度,钢液内就存在着较高量的氧(W[O]=0.02%~0.08%)。这种包含氧的钢液在冷却凝固时,不仅在晶界析出FeO及FeO-FeS,使钢的塑性降低及发生热脆,而且其中的[C]及[O]将继续反应,甚至强烈反应。因为其内在的氧在冷却的钢液中溶解度减小,出现偏析时,毗连于凝固层的母体钢液的含氧量增高,超过了 平衡值,于是CO气泡形成,使钢锭包含气泡,组织疏松,质量下降。为了得到质量合格的钢材,在炼钢工序,向钢液中加入与氧亲和力比铁大的元素,使溶解于钢液的氧转化成不溶解的氧化物,自钢液中排出,这称为脱氧。

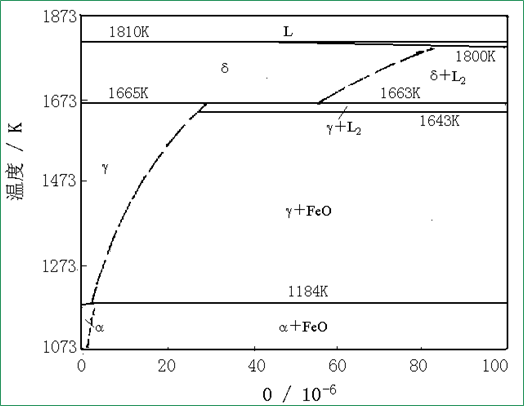

氧在钢液中以两种形式存在。一种是溶解于钢液中的氧,以单原子形式或FeO形式存在。氧在钢液中的溶解度是随温度的升高而增大的,其溶解的示意图如下图1所示。

图1:铁液中间氧的溶解度与温度的关系

按氧除去方式的不同,有3种脱氧方法。第一种称为沉淀脱氧法,也是应用最广的方法。它是向钢液中加入能与氧形成稳定氧化物的元素(称脱氧剂),而形成的氧化物(脱氧产物)能借自身的浮力或钢液的对流运动而排出。第二种方法称为扩散脱氧法,是利用氧化铁含量很低的熔渣处理钢液,使钢液中的氧经扩散进入熔渣中,而不断降低。第三种方法称为真空脱氧法。利用真空的作用降低与钢液平衡的 ,从而降低了钢液的W[O]及W[C]的量。脱氧元素的脱氧反应可表示为[1]:

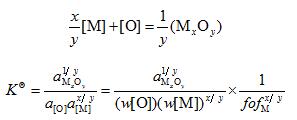

在形成纯氧化物时

称为脱氧常数,它是脱氧反应平衡常数的倒数,等于脱氧反应达平衡时,脱氧元素浓度的指数方与氧浓度的乘积。

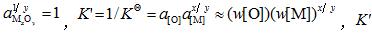

钢铁冶炼过程中,将钢水中间的自由氧转化为氧化物的材料大多数是金属或非金属材料。在脱氧产物活度为1的条件下,炼钢过程中元素脱氧能力为:Ca> Al>Ti>C>Si>V>Cr>Mn,各种脱氧元素与氧在钢液中间的平衡关系见下图2:

图2:钢液中间各种金属和氧的平衡状态

3 不同脱氧工艺的特点

3.1沉淀脱氧

沉淀脱氧是将脱氧剂加入钢液,脱氧元素与溶解在钢液中的氧作用,生成不溶解氧化物或复合氧化物,这些脱氧产物上浮到熔渣中达到脱氧的目的。由于从钢液中析出氧化物的过程属于沉淀反应,故名沉淀脱氧。沉淀脱氧的优点是脱氧反应在钢液内部进行,速度快,但其缺点是脱氧产物可能留存于钢液之中成为非金属夹杂物,污染钢液。如果不能有效地排除脱氧产物,则钢液中含氧量实质上并未降低,只是存在的形式不同,对于成品钢的性能仍然有害。

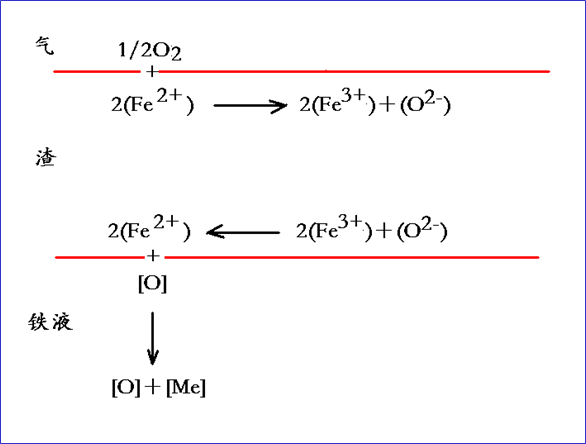

3.2扩散脱氧

在炼钢过程中,根据分配定律,降低钢渣中间氧化铁和氧化锰的浓度,使钢液中的氧向熔渣中扩散,降低钢液中间的氧,达到脱氧目的,这种工艺称为扩散脱氧。

此外钢渣中间的氧化铁或氧化锰如果不进行还原,以下的原因会造成钢液二次氧化的情况加剧:

(1)炉渣中FeO与氧化性气氛接触,被氧化成高价氧化物Fe2O3;

(2)渣-铁界面,高 价Fe2O3被还原成低价FeO;

(3)气相中的氧因此被传递给金属熔池。

Fe+[O]=FeO[1]

DG°=-112442+46.56 T [1,2]

2/3Fe+[O]=1/3Fe2O3

DG°=-152988+87.94 T [1,2]

3/4Fe+[O]=Fe3O4

DG°=-177232+92.96 T [1,2]

反应的示意图如下图3:

图3

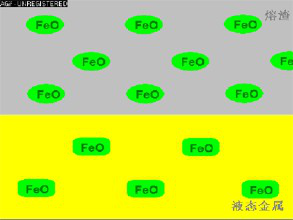

采用扩散脱氧的钢液,与碱性顶渣中间氧化铁的存在示意图如下图4:

图4

由于扩散脱氧反应在钢渣界面或渣的下层进行,脱氧产物很容易进入熔渣内部而不玷污钢液。但其缺点是反应速度较馒,需要时间较长,脱氧剂消耗也多。

4 脱氧辅助熔剂的技术原理

4.1 沉淀脱氧的辅助熔剂

前面所述,目前绝大多数的炼钢脱氧,最关键的工艺环节是在转炉、电炉出钢过程中完成主要的合金化和脱氧任务,对于特钢,还需要进一步在LF、VD、RH等工序进一步精炼脱氧。在出钢这一环节的脱氧辅助熔剂的作用有以下几个方面:

(1)促进脱氧合金元素的反应,提高脱氧速度。

单独元素的脱氧反应可以表示为:

从冶金化学反应的平衡移动的角度来看,减少生成物浓度,有助于反应的平衡移动,在铝镇静钢和硅铝镇静钢生产的脱氧过程中,使用含有金属铝和氧化铝的电解铝厂的铝灰,生产的铝渣球(也叫做铝灰球)是典型的脱氧辅助熔剂,宝武集团某厂使用新疆的电解铝铝灰生产的铝渣球,其技术指标见下表1:

表1:某厂使用电解铝生产的铝渣球的理化指标

|

SiO2 |

Al2O3 |

金属铝Al |

CaO |

|

<6 |

>40 |

>10 |

<10 |

(2)出钢脱氧的助熔功能

在优特钢的生产过程中,转炉出钢加入石灰造渣,具有以下的工艺目的:

1)使得石灰中间的CaO与脱氧产物结合,形成低熔点的物质,达到上浮的目的。

2)对于粗炼钢水进行脱硫;

3)利用石灰和其它脱氧材料形成的渣液,对于钢液进行渣洗,吸纳脱氧产生的氧化物上浮;

4)形成钢包的初渣,覆盖钢液,减少钢液的二次氧化和降温

5)为精炼炉的冶炼造渣做好工艺准备。

为实现以上的工艺目的,加入氟化物、预熔渣等具有助熔作用的材料,也是脱氧辅助熔剂的一个功能,某厂采用电解铝废弃冰晶石生产的助熔材料的成分见下表2:

表2

|

Al2O3 |

SiO2 |

FeO |

F |

Na |

|

<15 |

<6 |

<0.06 |

>30 |

<15 |

(3)渣洗脱氧钢液的功能

渣洗钢液的材料主要是预熔渣和铝渣球。

渣洗钢液的预熔渣,熔点大多数远远低于钢液的温度,在进入钢液后,形成渣液,由于比重低于钢液,在炼钢吹氩的作用下,容易从钢液内部上浮,上浮过程中,脱氧产生的各类小颗粒夹杂物,被渣液吸附,达到去除的目的。

铝渣球中间的氧化铝,其特点是具有强烈的团聚性能,Al2O3小颗粒的相互聚集,容易长大,也容易成长为大颗粒氧化铝团簇,从钢液中间上浮,像一张网,捕集细小颗粒的氧化铝,其净化钢液的原理,与明矾净化水的原理有异曲同工之处,这种现象称为网捕夹杂物技术。

(4)碳脱氧功能

碳脱氧是最好的脱氧方法之一,其优点是脱氧产物是气体,不污染钢液,缺点是脱氧速度慢,碳质材料容易造成钢液增碳。

利用含碳材料的脱氧熔剂对钢液预脱氧,能够降低钢液中间的氧浓度,减少金属脱氧剂的用量,降低钢液中间夹杂物的含量。

(5)吸附细小颗粒的夹杂物上浮

微小异相去除夹杂物技术,是钢铁研究总院和鞍钢最早提出并且应用的脱氧技术,该技术已经获得过鞍山市的科学技术进步奖,以及冶金科学技术进步奖,为鞍钢的产品质量提升发挥了重要的作用[2]。

(6)对于钢液存在的夹杂物进行变性改质处理

钢液中间的夹杂物,如果不能够及时的从钢液中间去除,它们的危害在于以下的几个方面:

1)夹杂物是影响连铸机浇铸的关键因素

前面讲过,氧化铝具有一个显著的特点:强烈的团簇性能。即氧化铝小颗粒相互吸附凝聚长大,铝镇静钢中间的氧化铝含量过高,在连铸机浇铸过程中,钢水流经水口的缓流区(示意图如下图5)聚集长大,堵塞水口,造成结瘤。

图5:连铸机水口容易结瘤的位置示意图

某厂铝镇静钢结瘤物的主要成分和夹杂物的成分对比见下表3:

表3:结瘤物的成分和钢液夹杂物的成分

|

组分,% |

Al2O3 |

SiO2 |

FeO |

Na2O |

CaO |

S |

|

水口堵塞物 |

92.26 |

3.65 |

3.54 |

0.16 |

0.62 |

0.03 |

|

夹杂物a |

90.93 |

2.24 |

3.92 |

- |

0.38 |

1.78 |

|

夹杂物b |

93.60 |

1.62 |

- |

- |

0.26 |

0.04 |

|

夹杂物c |

94.81 |

2.21 |

2.43 |

- |

2.3 |

0.41 |

结瘤是影响钢铁企业生产工艺流程正常进行和产能发挥的重要因素。

2)夹杂物是钢铁材料疲劳裂纹的起源;

夹杂物的弹性模量、热膨胀系数等与钢基体显著不同,在钢铁材料的热加工过程中,由于热膨胀系数不同,钢热加工后夹杂物周边产生压应力或拉应力;钢铁产品使用中,不能均匀传递基体所经受的应力、应变,夹杂物周边形成“应力集中”;故夹杂物存在区域是钢铁材料疲劳裂纹的发源地。

3)夹杂物是影响钢铁产品表面质量的因素

对于汽车板,家电板等钢铁材料,刚性夹杂物是形成表面麻坑、黑点等缺陷的主要因素。

王新华教授的研究结果表明:高熔点硬质夹杂物周边应力集中程度显著高于低熔点软质夹杂物。为了降低夹杂物的危害,脱氧剂对于夹杂物进行变性处理,即加入能够降低夹杂物熔点的物质,包括采用钙处理技术,降低熔点的钠盐和钾盐,也是一种工艺方法。

4.2 扩散脱氧工艺过程中应用的脱氧熔剂

扩散脱氧剂在脱氧过程中具有以下的作用:

1)金属脱氧剂起到主要脱氧的作用,主要利用含有Al、Si等材料起到快速脱氧的目的。

2)含碳材料起到维持脱氧反应的辅助功能。含碳材料在脱氧的同时,产生的CO气泡是促进炉渣发泡,起到埋弧加热的作用。

3)调整炉渣的渣系,起到化渣和脱硫的作用。

5 目前国内脱氧熔剂的发展情况

目前,国内的大型钢铁企业,生产优质钢的脱氧熔剂,采用专用供应商生产的各种脱氧剂:电石、预熔渣、合成渣等,随着环保要求日益严格的挑战,国内的钢铁企业应用的脱氧剂生产,依靠以下的途径,是增强企业竞争力,提升产品质量的的工艺方法:

(1)利用电解铝的铝灰、回收废铝材料加工的铝屑合成铝渣球,是铝质脱氧剂和调渣剂的一种工艺方法。该工艺在多家钢企十多年的应用,证明了安全性和经济性,目前该项技术的各种研究和应用已经成熟,是钢铁生产协同电解铝危废处理的工艺方法,是一种发展方向。多年来,日本将铝灰生产的AD粉向中国出口,应用国产铝灰是杜绝洋垃圾进口的应对措施。

(2)沉淀脱氧剂的生产,应该根据冶炼的工艺装备、冶炼的钢种,寻求利用不同行业的边角料和废弃物生产,以降低生产成本。典型的是利用电石炉的炉底铁生产LF扩散脱氧剂,利用多晶硅的边角料和切割废屑、碳化硅行业的下脚料,生产LF扩散脱氧剂,在河南等地已有多年的应用历史。

(3)国家相关的部门,应该鼓励利用不同行业的固废,生产炼钢脱氧熔剂的企业,化解钢铁发展产生的需求矛盾。

(4)将脱氧剂的各种功能集约化考虑,生产具有多功能的脱氧熔剂,鞍钢的生产实践证明了这一点,也是今后发展的方向之一。

参考文献:

[1] 黄稀祜,钢铁冶金原理[M](第4版),冶金工业出版社

[2] 王晓峰、唐复平、李镇等,反应诱发微小异相净化钢水技术[J].钢铁, 2014年(10):18~22

延伸阅读

- 上一篇:热轧窄带辊道侧挡板收边参数的调整改造 下一篇:首钢京唐板坯连铸技术进步

加入收藏

加入收藏

首页

首页