中碳合金钢粗轧边部横裂原因分析与控制

来源:2019钢带质量控制技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

中碳合金钢粗轧边部横裂原因分析与控制杜明官计生1尹云洋1袁金2张扬2(1宝钢中央研究院武汉分院热轧产品研究所,2武汉钢铁有限公司热轧厂)摘 要:通过微观组织分析方法对某中碳合金钢板粗轧…

中碳合金钢粗轧边部横裂原因分析与控制

杜明 官计生1 尹云洋1 袁金2 张扬2

(1宝钢中央研究院武汉分院热轧产品研究所,2武汉钢铁有限公司热轧厂)

杜明 官计生1 尹云洋1 袁金2 张扬2

(1宝钢中央研究院武汉分院热轧产品研究所,2武汉钢铁有限公司热轧厂)

摘 要:通过微观组织分析方法对某中碳合金钢板粗轧边部横裂纹产生原因进行了分析,结果表明铸坯纵向切割后的铸坯微裂纹是出现粗轧钢板侧边严重裂纹的关键因素。切割裂纹是马氏体间的显微裂纹在组织应力、热应力的作用下扩展造成的,通过带温切割、控制切割速度等措施可有效减少铸坯微裂纹的产生,提高钢板成材率。

关键词:中碳合金钢;边部横裂纹;切割裂纹

Cause Analysis and Control of Transverse Edge Crack in Rough Rolled of Medium Carbon Alloy Steel

Du Ming1,Guan Jisheng1,Ying Yunyang1, Yuan Jin2 and Zhang Yang2

(1 Hot Rolling Product Research Institute,Wuhan Branch,Academia Sinica,Baosteel

2 Hot Rolling Plant,Wuhan Iron and Steel Co.Ltd)

Abstract:By means of microstructure analysis,the causes of transverse cracks in the rough rolled side of a medium carbon alloy steel plate were analyzed.The results show that the microcrack of billet after longitudinal cutting is the key factor for the serious side crack of rough-rolled steel slab.The Cutting crack is caused by the microcrack between martensite under the action of microstructure stress and thermal stress.By means of temperature-controlled cutting and controlling cutting speed, the generation of microcracks can be effectively reduced and the yield of steel plate can be improved.

Keywords:Medium carbon alloy steel,Transverse edge crack,Cutting crack

1 前言

某厂在粗轧某中碳合金钢时偶然出现一块严重的贯穿钢板边部厚度方向的横裂纹,造成生产停机事故。边部横裂是中厚板裂纹缺陷之一,与其它表面缺陷相比,裂纹缺陷形成机理相对复杂,中厚板的纵向裂纹和横向裂纹一般是由铸坯的原始裂纹遗传下来[1]。研究中厚板边部横裂形成机理并采取有效措施,对提高产品质量及成材率具有重要意义,本文采用微观组织分析等方法对该横向裂纹产生的原因进行了分析并制定控制措施,取得了良好的效果。

2 边部横裂形貌

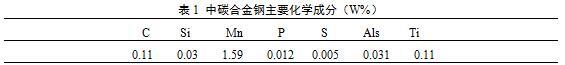

发生粗轧边部横裂纹的中碳合金钢化学成分如表1所示。

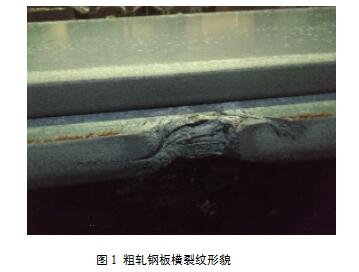

粗轧钢板边部出现严重的横向裂纹缺陷,缺陷形貌如图1所示。钢板两侧均出现横向裂纹缺陷,呈间断性不对称分布,裂纹间隔不均匀,间隔距离在200mm--2000mm之间分布。

3 金相组织分析

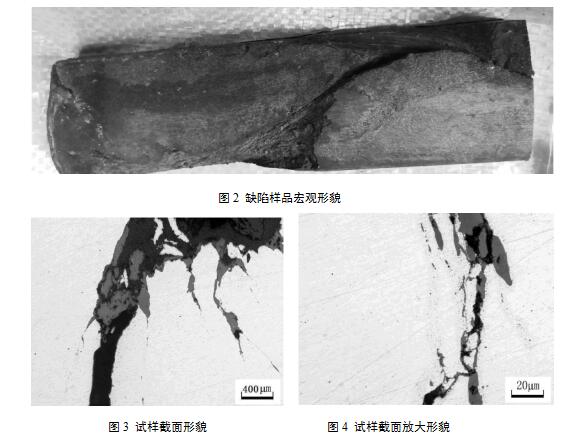

沿粗轧钢板板边对裂纹缺陷部位取样,宏观形貌见图2。取截面试样经磨制、抛光后,用金相显微镜观察,钢基内有裂纹分布,裂纹内嵌有氧化铁,裂纹附近有氧化圆点分布,如图3、4所示。

金相组织宏观形貌如图5 所示,采用3%硝酸酒精浸蚀后观察,组织均为铁素体+珠光体,缺陷部位金相组织分布不均匀,图5 箭头所示部位1 近表面和中心部位金相组织形貌分别如图6、7所示,部位2 金相组织形貌如图8、9所示。

4 分析讨论

依据金相组织观察结果:钢基内有裂纹,裂纹内嵌有氧化铁,裂纹附近有氧化圆点分布的特点,判断裂纹的形成来源于加热炉以前。调查缺陷钢卷对应的铸坯为1650-1550mm的在线调宽梯形铸坯,轧制时铸坯变更为1500mm的铸坯,该铸坯为炼钢厂经过双边纵向火焰切割处理后的切边铸坯。

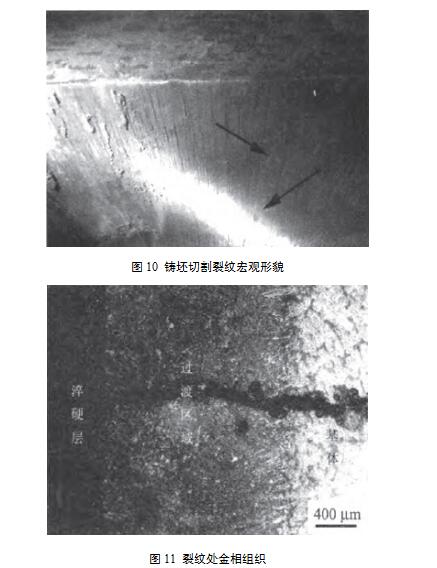

铸坯采用火焰切割后自然冷却,切割面观察到大量细小裂纹,裂纹由铸坯中心靠下位置延伸至上表面,走向曲折,如图10箭头所示,观察裂纹附近组织,结果如图11所示。铸坯切割后自切割断面开始大致分为3个区域,即淬硬层、过渡区域以及基体,裂纹自马氏体区域起裂,扩展至基体内部。

铸坯火焰切割时,火焰迅速使切割面金属达到远超过奥氏体化温度的金属熔融温度,切割面及附近钢中的碳化物迅速分解并固溶至奥氏体中。在随后的冷却过程中,奥氏体组织通过无扩散过程转变为细小的马氏体组织,具有极高的位错密度,形成切割面外层的马氏体区域;而与马氏体层相邻的区域由于温度相对较低,且冷速较慢形成贝氏体组织。

钢中的马氏体就其本质来说,是C在α-Fe(体心立方晶格)中的过饱和间隙固溶体,其体积密度要比珠光体与奥氏体小。原子在马氏体体心立方晶格中紧密程度要比面心立方晶格来的稀松,即在同等质量条件下,马氏体的体积要比珠光体大,比奥氏体更大。因此当奥氏体向马氏体转变时,体积会发生膨胀[2]。当铸坯内外加热不均匀且存在较大温度梯度时,冷却过程中的马氏体转变很难在铸坯表里层之间、甚至各晶粒之间同时均匀地进行。因此由组织转变而引起体积变化的不均匀性,会在钢体内部造成很大的组织应力,最终形成马氏体区域内部裂纹。

由于中碳合金钢中碳和合金含量相对较高,热传导系数相对较低,在高温切割及冷却到室温的过程中热应力消除不充分,将会在切割面累积。由于马氏体组织止裂功能较差,因此马氏体间形成的显微裂纹极易在组织应力、热应力的作用下扩展为宏观裂纹。因此避免铸坯的纵向切割以及如何在铸坯的切割过程中减少铸坯微裂纹的产生是预防轧制过程中出现粗轧钢板侧边严重裂纹的关键。

5 控制措施

根据以上分析结果,提出以下预防控制措施:

1)优化调宽铸坯浇铸计划,合理安排梯形铸坯的宽度差控制在100mm以内,铸坯能够直接在粗轧机侧压定宽生产,可避免梯形铸坯的纵向切割。

2)实施铸坯带温切割,连铸坯下线后在150℃以上温度进行二次切割,可有效降低切割后切割面附近的温度梯度。

3)控制切割速度,将切割速度控制在100 mm/min以下,单位时间内切割面输入能量相对较少,切割面奥氏体化过程中碳化物融人并不充分,Ms点(马氏体转变开始温度)相对较高,在冷却过程中马氏体转变不充分,可减小淬硬层深度。

6 结论

1)避免铸坯的纵向切割,优化调宽铸坯浇铸计划,合理安排梯形坯的宽度差是避免轧制过程中出现粗轧钢板侧边严重裂纹的关键。

2)通过带温切割、控制切割速度等措施,可有效减少铸坯微裂纹的产生,提高钢板成材率。

参考文献:

[1] 彭胜堂,刘昆华,喻承欢,等.中厚板表面裂纹的控制[J].连铸,2001,4( 1) : 37 -38.

[2] 崔忠圻.金属学与热处理[M].北京:机械工业出版社,1988.

延伸阅读

- 上一篇:涌动式扒渣技术的开发与应用 下一篇:中天钢铁低负压点火技术实践研究

加入收藏

加入收藏

首页

首页