特厚板坯质量控制技术研究与应用

来源:2019全国高效连铸应用技术及铸坯质量控制研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

特厚板坯质量控制技术研究与应用赵新宇1,3 ,刘洋1,3 ,朱志远1,3,甄新刚2 王玉龙2赵晶2(1 首钢集团有限公司技术研究院 北京 100043;2 首钢京唐钢铁联合有限责任公司钢轧部 河北 …

特厚板坯质量控制技术研究与应用

赵新宇1,3 ,刘洋1,3 ,朱志远1,3,甄新刚2 王玉龙2 赵晶2

(1.首钢集团有限公司技术研究院 北京 100043;2.首钢京唐钢铁联合有限责任公司钢轧部 河北 唐山 063200)

摘 要: 特厚板坯因其厚度大、钢水静压力大、拉速低等特点,容易发生鼓肚、表面横裂纹和内部质量较差等缺陷,首钢公司拥有全国第一台特厚板连铸机,并自主开发了多项质量控制技术,获得了较好的效果,全文得到以下结论:(1)通过表面横裂纹发生机理的研究发现,特厚板坯表面横裂纹发生在距离角部150-500mm的位置,与矫直过程中铸坯表面温度处于第三脆性区有关。(2)通过增加多项结晶器控制措施,有效地减轻铸坯窄面鼓肚。(3)通过半干法浇钢和间歇式喷淋技术的开发,特厚板坯的表面清理比例降低至0.9%。(4)通过动态轻压下技术优化,中心偏析在C类1.5以下比例控制在91%以内。赵新宇1,3 ,刘洋1,3 ,朱志远1,3,甄新刚2 王玉龙2 赵晶2

(1.首钢集团有限公司技术研究院 北京 100043;2.首钢京唐钢铁联合有限责任公司钢轧部 河北 唐山 063200)

关键词: 特厚板坯;表面横裂纹;间歇式喷淋;半干法浇钢;轻压下

中图分类号:TF777.1

Research and application of quality controlling technologies for ultra-thick slab

Zhao Xinyu1,3 Liu Yang1,3 Zhu Zhiyuan1,3 Zhen Xingang2 Wang Yulong2 Zhao Jing2

(1. Shougang Research Institute of Technology, Beijing 100043. 2. Shougang Jingtang united iron&Steel Co. LTD, Tangshan, Hebei province 063200. 3. Beijing Engineering Research Center of Energy Steel,Beijing,100043 )

Abstract: Due to the characteristics of ultra-thickness, high hydrostatic pressure and low casting speed, the slab is prone to bulge, surface transverse crack and poor internal quality. Shougang has the first ultra-thick slab caster in China and independently developed a number of quality control technologies, which have achieved good results. The following conclusions are obtained: (1) Through the research on the mechanism of surface transverse crack, the transverse crack of ultra-thick slab occurs 150-500mm away from the corner, which is related to the third brittle zone of slab surface temperature during straightening. (2) By increasing the number of mold control measures, the bulging of narrow surface of slab can be effectively reduced. (3) Through the development of semi dry and intermittent spray technology, the surface scaling proportion of extra thick slab is reduced to 0.9%. (4) through the optimization of dynamic soft reduction technology, the proportion of central segregation below class C 1.5 is controlled within 91%.

Key words: Ultra-thick slab; Transverse cracking; Intermittent spray technology; Semi-dry spray; Soft reduction

特厚板坯是指铸坯厚度≥350mm的连铸板坯[1]。特厚板坯具有厚度大,钢水静压力大等特点,其工作拉速较低,铸坯表面温度较低。首钢集团有限公司(以下简称首钢)的特厚板连铸坯是国内第一台直弧型特厚板坯连铸机,其产品最大厚度规格400mm,年产量110万吨。

特厚连铸板坯通常会存在以下几个主要问题[2]-[5]:

1)鼓肚难以控制:由于特厚板坯厚度较大,钢水静压力较大,钢水对连铸坯坯壳的挤压要明显高于薄规格连铸坯,铸坯鼓肚过大。

2)表面横裂纹发生率较高:特厚板坯钢水静压力大,需要采用较低的拉速[6],因此矫直过程中铸坯温度处于第三脆性区,易发生表面横裂纹缺陷[7]-[11]。

3) 内部质量较差:特厚板连铸坯厚度较大,铸坯的凝固前沿容易发生不均匀现象,造成铸坯心部质量较差。

针对以上问题,首钢公司自主开发了多项特厚板坯质量控制技术。

1 铸坯鼓肚控制技术

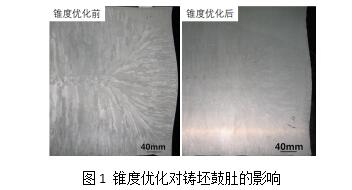

K.Miyazawa[12]等人研究表明,铸坯鼓肚变形遵循梁的弯曲理论,铸坯的厚度越大,窄面鼓肚量越大。结晶器锥度对铸坯窄面鼓肚的影响非常显著,通过增加结晶器锥度值,可以有效降低铸坯窄面鼓肚量。如图1所示,可见适当增加锥度值,有利于减轻铸坯窄面鼓肚。

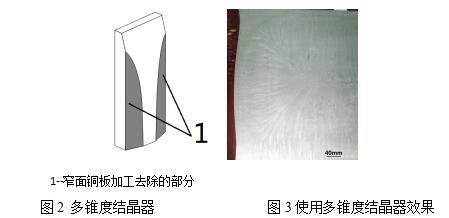

为了降低磨损,特厚板坯试用了多锥度结晶器,图2为其示意图,侧面铜板由两个抛物面构成,其斜率逐渐减小,这与坯壳的凝固过程相吻合,使铜板与坯壳之间接触更充分,可以减少形成鼓肚的可能。其铸坯效果如图3所示。

为了进一步减轻特厚板坯的窄面鼓肚,对窄面足辊喷淋架进行了技术攻关,增加了喷淋架的长度,同时调整了喷嘴的型号,喷淋角度由原来的扇形调整为椭圆形,提高了铸坯窄面的冷却强度,有利于减轻鼓肚。

2 铸坯表面质量控制技术

2.1 半干法浇钢技术的开发

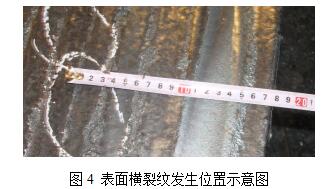

特厚板坯低拉速浇铸时,铸坯在距离角部150~500mm的位置易发生表面横裂纹缺陷,这是由于钢液静压力较大,当铸坯离开结晶器时会出现一定程度的鼓肚,而距离角部150~500mm位置的钢液进入鼓肚作为补缩,而这个位置的表面坯壳则会出现一定凹陷和深振痕,随着连铸过程的继续,边部的冷却水会使得该部分区域持续降温,在矫直过程中,该区域应力较为集中,因此易发生表面横裂纹缺陷。铸坯横裂纹位置如图4所示。为了解决特厚板坯表面横裂纹发生率较高的问题,基于特厚板连铸机的3D喷淋技术和干式辊,开发了半干法浇钢技术。

首钢特厚板连铸机具备3D喷淋技术,在此基础上,开发了半干法浇钢技术,对铸坯边部的喷嘴水量进行优化处理,以减少距离角部150~500mm范围内的水量,从而提升铸坯的表面温度,在矫直过程中避开第三脆性区。

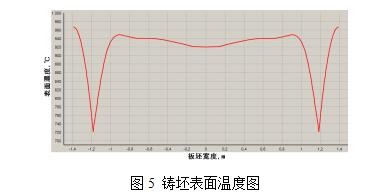

半干法浇钢技术使用后,铸坯的表面温度得以提升,且均匀性更好,其温度分布图如图5所示。该技术应用后,铸坯表面横裂纹发生率明显降低。

2.2间歇式喷淋技术的开发

间歇式喷淋技术是在二冷区安装截止阀,根据工艺的需求,可以间歇式关闭二冷水,从而实现间歇式喷淋。该技术具有以下优点:(1)对二冷区内二冷水实现循环关闭与开启控制,降低二冷强度,减少铸坯内弧积水,提高矫直时刻的铸坯表面温度,从而降低特厚板坯表面质量缺陷的发生率。

(2)通过以上控制可以在提高铸坯温度的同时保护设备和防止由于二冷水全部关闭而造成的火灾。

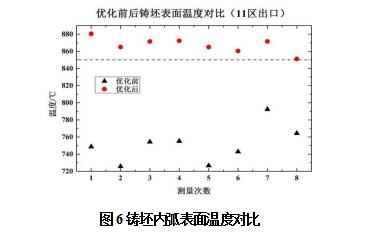

优化前后铸坯表面温度对比如图6所示,测量位置为铸坯内弧中心位置,在二冷区11区出口位置,即矫直区结束位置。从温度对比上可以看出,在未使用间歇式喷淋之前,11区出口位置,铸坯内弧温度在720℃~800℃之间,而使用了间歇式喷淋技术之后,相同的位置,铸坯内弧温度在850℃~880℃之间,铸坯表面温度明显上升,上升幅度在80℃左右。同时,使用间歇式喷淋以后,铸坯内弧温度在850℃以上,对于大部分钢种,均可以避开第三脆性区温度,可以有效降低表面横裂纹的发生率。

间歇式喷淋的使用对铸坯表面质量有了明显的提升。间隙式喷淋技术使用后,铸坯表面清理比例从4%降低至0.9%,铸坯表面质量明显得到改善,降低了钢铁料消耗,减少了燃料消耗,同时降低了人力成本。

3 铸坯内部质量控制

中厚板坯中心偏析的形成原因及危害,许多文献已做了详细的阐述[13-16]:认为柱状晶“凝固搭桥”与板坯鼓肚是形成中心偏析的主要原因,但有关400mm以上特厚板坯中心偏析控制技术的研究却很少。首钢公司通过以下几个关键技术的开发,使得内部质量有了明显提升。

1.控制铸机精度异常是影响板坯鼓肚的重要因素之一。过钢量到一定程度的铸机扇形段,开口度会发生变化,因而需要辊缝测量仪定期测量铸机扇形段的开口度,对出现偏差的扇形段及时进行调整。优化后,特厚板坯杜绝了中心偏析C2.0以上等级。

2.轻压下优化。轻压下是指以减轻中心偏析和消除中心疏松及裂纹为目的、在辊缝收缩的基础上对凝固末期的板坯进行轻微压下的技术。由于凝固前沿存在一定的凝固不均匀性,动态轻压下采用了固相区压下技术,在固相区增加一定的压下量,以弥补凝固不均匀性造成的压下位置不合适问题。使用该项技术后整体上,中心偏析在C类1.5以下比例控制在91%以内。

4 结论

特厚板坯因其厚度大、钢水静压力大、拉速低等特点,容易发生鼓肚、表面横裂纹和内部质量较差等缺陷,首钢公司拥有全国第一台特厚板连铸机,并自主开发了多项质量控制技术,获得了较好的效果,全文得到以下结论:(1)通过增加结晶器锥度、使用多锥度结晶器、增加结晶器窄面足辊喷淋架长度、优化喷嘴型号、增加喷嘴的喷淋角度等措施,有效地减轻铸坯窄面鼓肚。

(2)通过半干法浇钢和间歇式喷淋技术的开发,有效的控制了特厚板坯表面横裂纹发生率,特厚板坯的表面清理比例降低至0.9%,铸坯质量得到较大改善。

(3)通过辊缝控制和增加固相区轻压下的方法优化动态轻压下技术,对特厚板坯内部质量的提升起到至关重要的作用,中心偏析在C类1.5以下比例控制在91%以内。

参考文献

[1] 蔡开科. 连铸坯质量控制[M]. 北京:冶金工业出版社,2010.[2] 王新华,昌波,李景捷. 700-1000℃间含Nb钢铸坯的延塑性降低与Nb(C,N)析出[J]. 1997, 33(5):485.

[3] 朱志远,甄新刚,蒋海涛等. 400mm特厚板坯表面横裂纹控制技术研究[J]. 第八届(2011)中国钢铁年会论文集,北京,2011.

[4] Harada S, Tanaka S, Misumi H et al. A formation mechanism of transverse cracks on CC slab surface[J]. ISIJ Int. 1990, 30(4) :310.

[5] 毛敬华,帅勇,谢贵强等.连铸特厚板坯内部质量控制的关键技术[J].钢铁,2019,54(08):64-69

[6] 赵晶,王臻明,王国连等.400 mm特厚板坯尾坯浇铸工艺的研究[J].连铸,2019,44(01):1-4

[7] Suzuki H.G, Nishimura S, Yamaguchi S. Characteristics of embrittlement in steels above 600℃[J]. Tetsu-to-Hagane, 1979,65(14):2038.

[8] Ouchi C, Matsumoto K. Hot ductility in Nb-bearing high-strength low-alloy steels[J]. Transactions ISIJ, 1982,22:182.

[9] Suzuki H.G, Nishimura S, Nakamura Y. Improvement of hot ductility of continuously cast carbon steels[J]. Transaction ISIJ, 1984, 24: 54.

[10] Chimani C.M, Morwald K. Micromechanical investigation of the hot ductility behaviour of stee[J]l. ISIJ Int. 1999, 39(11):1194.

[11] Guillet a, Yue S, Akben M.G. Influence of heat treatment and carbon content on the hot ductility of Nb-Ti microalloyed steels[J]. ISIJ Int. 1993, 33(3): 413.

[12] K.Miyazawa, K.Schwerdtfeger. Computation of bulging of continuously cast slabs with simple bending theory[J]. Ironmaking Steelmaking, 1979, 6(2): 68-74.

[13] 卢盛意.连铸坯质量(第2版) [M].北京:冶金工业出版社,2000.

[14] 干勇,姜起华,张如斌,等.炼钢-连铸新技术800问[M].北京:冶金工业出版,2004.

[15] 史宸兴.实用连铸冶金技术[M].北京:冶金工业出版社,2007.

[16] 蔡开科,程士富.连续铸钢原理与工艺[M].北京:冶金工业出版社,2007.

加入收藏

加入收藏

首页

首页