宣钢1#高炉操作技术进步

来源:2019年第七届炼铁对标、节能降本及新技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

宣钢1 高炉操作技术进步吕志敏 胡智龙 王斌 张慧霞 张利波(河钢集团宣钢炼铁厂)摘 要:目前宣钢1 高炉已经处于炉役末期,炉缸炭砖温度升高,威胁安全生产,风温偏低,炉况顺行程度差…

宣钢1#高炉操作技术进步

吕志敏 胡智龙 王斌 张慧霞 张利波

(河钢集团宣钢炼铁厂)

吕志敏 胡智龙 王斌 张慧霞 张利波

(河钢集团宣钢炼铁厂)

摘 要:目前宣钢1#高炉已经处于炉役末期,炉缸炭砖温度升高,威胁安全生产,风温偏低,炉况顺行程度差,影响技术经济指标的改善。通过研究、探索,不断上下部调剂,改善了炉况顺行程度,较好的解决了强化冶炼与安全生产、低风温和降耗的矛盾,提高了生铁产量,改善了技术经济指标,达到了安全、低耗、高产的目的。

关键词:上下部调剂 护炉 低风温 指标改善

1 概述

宣钢1#高炉,有效容积2500m3,于2008年3月15日点火生产,至今生产接近11年,单位炉容生铁产量8057t/m3,炉役处于末期阶段,冷却壁水管破损23根,造成炉型难以控制,炉况顺行程度差,炉缸炭砖温度阶段性升高,威胁安全生产。2010年7月掺烧转炉煤气后,由于转炉煤气含尘量远远高于高炉煤气,造成了2017年10月份以后风温下降,影响高炉强化冶炼。为了处理护炉和提高产量、风温和降耗的矛盾,宣钢1#高炉积极调整下部送风制度,并日趋合理,在此基础上,扩大矿批、调整布料矩阵,较好的解决了强化与护炉、风温与降耗的矛盾。2 提高风量提高产量

2018年市场形势较好,公司要求提高产量。宣钢1#高炉通过提高风量,提高顶压,进行强化冶炼,风量提高了100m3/min~150m3/min。提高风量后,为控制炉内气流流速,提高顶压25kPa~30 kPa,扩大矿批至70t,增加矿层厚度,稳定气流分布,炉况顺行程度改善,提高煤气利用率。2018年生铁产量总计2137064t,较2017年产量增加197682t,取得了显著的效果。

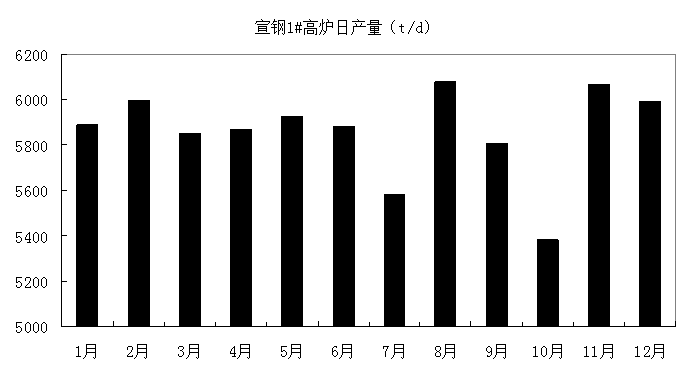

图1 宣钢1#高炉日产量

注:9月、10月、12月配合钢轧厂检修,宣钢1#高炉休风率较高。3 低风温操作技术

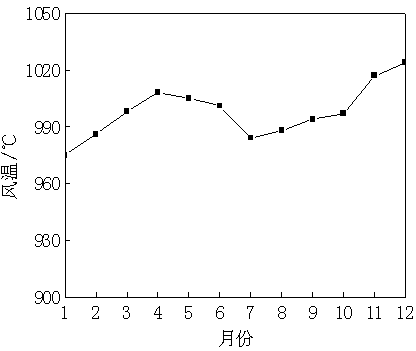

由于转炉煤气含尘较高,2017年10月份开始,热风炉烧炉时出现煤气阻力增大,吃煤气能力下降的现象,高炉风温水平不断降低,由之前的1070℃下降到最低980℃左右,对高炉炉况和技术指标产生了较大的不利影响。经技术人员分析研究,一致认为正是由于煤气含尘高导致格子砖通道渣化堵塞,最终使热风炉烧炉时煤气阻力升高,风温降低。宣钢1#高炉2018年风温见图2。

图2 宣钢1#高炉2018年风温趋势

3.1 加长风口长度,缩小风口面积

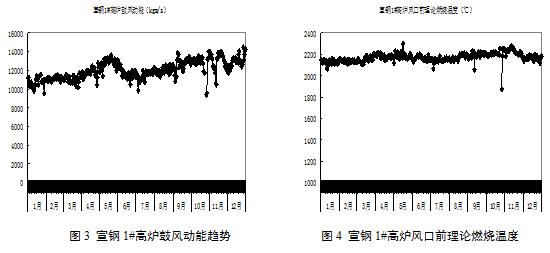

风温能提高鼓风动能,风温低则鼓风动能下降。风口面积0.3303㎡缩小至0.3285㎡,风口长度由L585mm加长至L615mm,铁口上方风口加长至L635mm,鼓风动能达到了11000kg/m·s~12000 kg/m·s,见图3。

3.2 风口前理论燃烧温度控制

适宜的理论燃烧温度应能满足高炉正常冶炼所需的炉缸温度和热量。根据理论燃烧温度经验计算公式,风温每降低100℃,理论燃烧温度下降约80℃,1#高炉风温下降了约90℃,理论燃烧温度降低70℃左右。为维持风口前理论燃烧温度,炉内采取提高富氧率,由4.2%提高至5.0%,提高风口前理论燃烧温度35℃左右,在一定程度上减小了1#高炉风口前理论燃烧温度降低的幅度。目前风口前理论燃烧温度维持在2150℃~2200℃,见图4,达到了目前大型高炉正常冶炼的中下限要求。然而富氧率的增加,一方面提高了高炉喷吹煤粉的置换比,减少未燃煤粉对高炉冶炼进程的不利影响;另一方面,富氧率的增加缩短了风口前回旋区的宽度与深度,这一不足可以通过加长风口来补偿。

3.3 热制度、造渣制度的控制

高炉风口前理论燃烧温度降低,最直接的是影响炉缸热量的降低,炉缸热量发生变化后,使高炉初始气流分布发生变化,对高炉整体稳定顺行不利。因此,为保证正常冶炼所需要的炉缸热量及合理的初始气流,1#高炉炉温控制由之前的0.25%~0.40%提高至0.30%~0.45%,铁水物理热严格按照1500℃~1520℃控制,炉渣二元碱度R2 按1.15~1.20控制。3.4 上部装料制度调整

合理的装料制度是炉况长期稳定顺行的基础,不仅可以维持合理的操作炉型,又能提高煤气的利用率降低燃耗。随着1#高炉风温水平的降低,炉内表现为边缘煤气流发展,中心气流减弱,炉内通过适当增加中心漏斗深度、增加边缘矿焦比等方法来放开中心,稳定边缘。在这一过程当中,边缘不能压得太“死”也不能太“活”,否则极易造成炉墙粘结,所以需密切关注壁体温度和水温差的变化,发现跑偏时,及时调整。在下部调剂的基础上,通过不断的研究、探索,宣钢1#高炉矿批68t~70t,布料矩阵维持较多的中心焦量,保障中心气流。

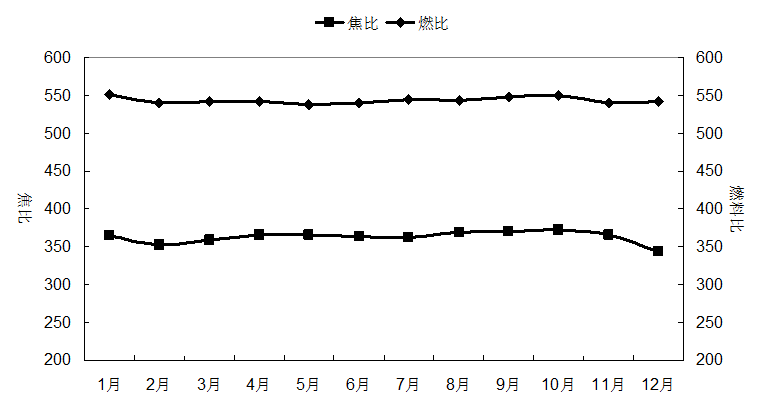

经过不断的探索研究和调整,突破了低风温操作技术瓶颈,降低了焦比、燃料比,其2018年焦比、燃料比变化情况如图5所示。

图5 宣钢1#高炉2018年焦比、燃料比降低趋势

4 高效综合护炉技术

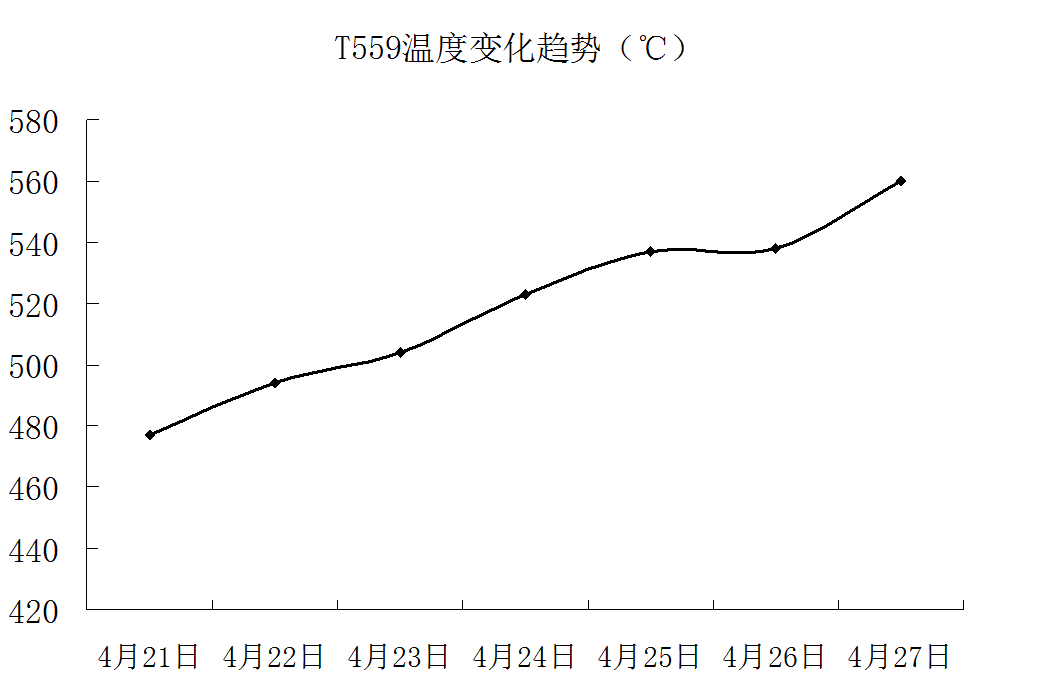

2018年4月16日炉缸炭砖T559温度升高幅度较大,由362℃升高至563℃,威胁到安全生产。由于宣钢1#高炉已经处于炉役末期,炉缸炭砖均存在不同程度的侵蚀,所以此次护炉采取整体护炉与局部护炉相结合的方式,采取多种护炉措施,同时还要处理好护炉与强化冶炼的矛盾。

2018年4月16日炉缸炭砖T559温度升高幅度较大,由362℃升高至563℃,威胁到安全生产。由于宣钢1#高炉已经处于炉役末期,炉缸炭砖均存在不同程度的侵蚀,所以此次护炉采取整体护炉与局部护炉相结合的方式,采取多种护炉措施,同时还要处理好护炉与强化冶炼的矛盾。

图6 宣钢1#高炉炉缸炭砖T559温度变化趋势

由于炉体水量已经用至最高,没有调节余量。此次护炉采取整体护炉与局部护炉相结合的方式,采取多种护炉措施,同时还要处理好护炉与强化冶炼的矛盾。高效综合护炉措施有:(1)提高钛负荷,整体护炉。4月22日配加钛矿1.5t/批,25日增加至2.0t/批,并PB块矿由11%逐步减少至5%,提高钛负荷至高于8kg/t(Fe)以上。

(2)调整高炉操作参数。生铁[Si]由0.25%-0.40%提高至0.35%-0.50%,炉渣碱度提高至1.20倍-1.25倍,促进钛还原,生铁含硫低于0.025%,生铁一级品率≥95%,利于形成保护层。

(3)加强铁口维护。铁口深度控制在3.0米至3.2米,严禁潮铁口出铁、闷炮操作,杜绝烧铁口,保持全风高压堵口率,维护铁口泥包完整。

(4)堵风口护炉。4月27日炉缸炭砖T559温度升高至563℃,水温差0.5℃,热流强度达到了17000MCal/h·m2,休风堵27#风口,并且加长至L635mm,送风风口面积由0.3285m2缩小至0.3190m2。

本次护炉操作特点是:

(1)由于工艺布置特点,在2017年前高炉护炉时,提高烧结矿TiO2提高入炉钛负荷进行护炉操作的同时,其它两座高炉也提高了钛负荷,对不需要护炉的高炉造成一定程度的影响,存在着“一人感冒,全家吃药”的弊端。

(2)2017年之前,炉缸炭砖温度升高至400℃以上时,才采取护炉措施。2018年以来炼铁厂1#高炉或2#高炉在炉缸炭砖温度低于400℃内并温度上升速度较快接近400℃时,使用钛矿护炉,重在预防。

(3)2018年护炉时钛负荷提高至8kg/t~10kg/t,生铁中钛含量超过0.080%即可,同样再配合其它措施,使“猛药”变成了“缓药”,克服了钛负荷过高过度护炉造成高炉操作难度大的弊端。

(4)由于改变了护炉观念,针对需要护炉的高炉直接用钛矿护炉,重在预防,“猛药”变“缓药”,使得高炉操作难度变小,对技术经济指标影响变轻,只有堵风口风量下降时每天产量下降约200吨以内,焦比、燃料比基本没有升高,较好地解决了护炉与强化的矛盾,护炉效果良好,护炉成本低。

经过一系列的高效综合护炉措施后,炉缸炭砖T599温度升高趋势得到了有效遏制,转入安全生产。此次护炉历时23天,时间短,护炉期间、护炉结束后技术经济指标良好,效果良好。经过一系列的综合护炉技术后,炉缸炭砖T559温度下降,5月15日后温度低于290℃,降低至安全范围内,在较短的时间内消除安全隐患。

表1 宣钢1#高炉护炉前后技术经济指标对比

| 项目 | 利用系数t/m3·d | 焦比kg/t | 煤比kg/t | 燃料比kg/t | 风量m3/min |

| 护炉前 | 2.385 | 363 | 141 | 537 | 5094 |

| 护炉期间 | 2.303 | 371 | 143 | 545 | 5028 |

| 护炉结束后 | 2.393 | 366 | 139 | 538 | 5101 |

| 护炉期间与护炉前比 | -0.082 | +8 | +2 | +8 | -66 |

5 结语

宣钢1#高炉2018年取得了巨大进步,高炉在炉役末期、风温水平低的情况下,通过上、中、下部操作制度的调整与匹配,较好的解决了强化和护炉、低风温和降耗的矛盾,高炉各项技术指标也有新突破。但是,风温比全国同类型高炉平均风温低100℃,以及处于炉役末期,护炉操作是一项长期的工作。

加入收藏

加入收藏

首页

首页