薄板坯连铸中间包流场数值模拟与优化研究

来源:2019全国高效连铸应用技术及铸坯质量控制研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

薄板坯连铸中间包流场数值模拟与优化研究王爱东1 徐海芳2 傅秋华3 李波1(1唐山钢铁集团有限公司检修分公司,唐山,063016; 2唐山科技职业技术学院,唐山,063001; 3濮阳濮耐高温材料…

薄板坯连铸中间包流场数值模拟与优化研究

王爱东1 徐海芳2 傅秋华3 李波1

(1唐山钢铁集团有限公司检修分公司,唐山,063016; 2唐山科技职业技术学院,唐山,063001; 3濮阳濮耐高温材料(集团)股份有限公司,濮阳,457100 )

摘 要:基于CFD仿真平台对中间包的流场进行了数值模拟研究和优化,湍流控制器是中间包流场的主要元件,设计、分析了痰盂型湍流控制器的内径、高度等参数与冲击区湍动能的关系;研究了不同设置的痰盂型湍流控制器配合挡墙挡坝的中间包结构,得到了最佳的中间包结构。

关键词:中间包;湍流控制器;流场;夹杂物

NumericaI SimuIation and 0ptimization of Flow Field in FTSC Tundish

WANG Aidong 1 XU Haifang2 FU Qiuhua3 Libo1

(1.Maintenance and Repair Department of Tangshan Iron and Steel Group ,Ltd., Tangshan Hebei 063016, China 2.Tangshan Vocational College of Science and Technology, Tangshan Hebei 063001, China 3.Puyang Refractories Group Co.,LTD,Puyang Henan 457100, China )

Key Words:tundish;inhibitor;flow field;inclusions

0前言

中间包冶金是一项特殊的炉外精炼技术,在连续铸钢技术的发展初期,中间包只是作为钢液的储存和分配器来使用。随着人们对钢精度要求的提高,中间包的冶金作用开始受到重视,要求其具有分流、连浇、减压、保护钢液、清除杂质作用。中间包控流元件的设置对包内非金属夹杂物的上浮起着至关重要的作用,直接影响到铸坯的质量。对于较大容量中间包,中间包内的钢水流动复杂,钢水流态控制非常重要,合理的中间包上、下挡墙设置能够有效改善中间包内钢液流动状态,延长钢水在中间包内的停留时间,促进夹杂物的上浮去除,使大型夹杂物含量最小化。【1-3】针对唐钢薄板坯连铸中间包在实际生产中出现的冲击区钢水翻腾严重、铸坯夹杂物多等问题进行中间包流场模型优化,通过数值模拟、分析,提出改进方案。

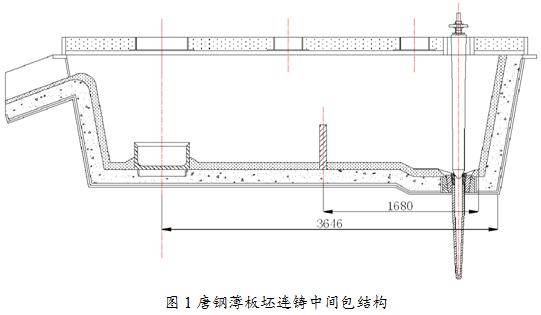

1唐钢薄板坯中间包结构、工艺参数

唐钢薄板坯连铸中间包由达涅利公司设计,并结合中间包干式料施工经过湍流控制器的改变,采用湍流控制器和矮挡坝的布置,具体中间包结构和设计参数见图1、表1,该中间包存在浇钢时冲击区翻腾比较严重问题,另外,通过轧机板卷质量检测仪检测显示板卷夹杂物比较多。

表1 唐钢薄板坯连铸中间包技术参数

| 项目 | 参数 |

| 中间包水口 | 1个 |

| 铸坯厚度 | 90 mm |

| 铸坯宽度 | 860~1 630 mm |

| 中间包容量 | 38 t |

| 中间包液位 | 1 000 mm |

| 塞棒 | 整体式 |

| 塞棒控制方式 | 液压缸 |

2连铸中间包模型研究与分析

数学模型实验计算采用基于有限体积法的稳态不可压缩湍流求解器解算, 湍流模型采用k-εRNG模型,近壁区采用壁面函数处理方式;钢液视为牛顿流体,忽略钢液物理参数的变化对流动的影响;液面视为自由滑移界面,忽略保护渣层对钢液流动的影响;针对本次实验目的,同时为了减小计算规模,采用轴对称二维模型。中间包流场入口(长水口出口端)钢液流速通过拉坯参数计算得出;钢液密度和动力粘度分别采用6 940 kg/m3、0.006 293 Pas。

2.1湍流控制器研究

中间包湍流控制器是中间包冲击区优化的主要元件,湍流控制器的合理设计可以有效改善中间包冲击区的钢水流动状态,针对实际浇钢时冲击区液面翻腾明显的问题,对湍流控制器进行结构研究。

2.1.1数学模型与计算参数

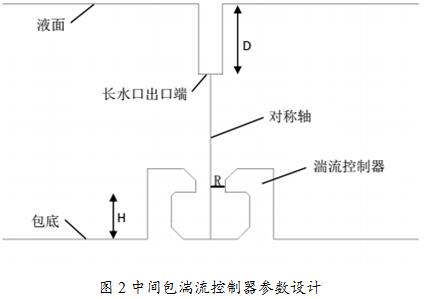

图2所示,D代表长水口底部插入液面以下深度(nozzle depth),R代表湍流控制器入口半径(inhibitor inlet radius),H代表湍流控制器内腔高度(inhibitor inner height),另外定义V代表长水口出口处钢液流速(inlet velocity)。

2.1.2中间包湍流控制器方案与分析

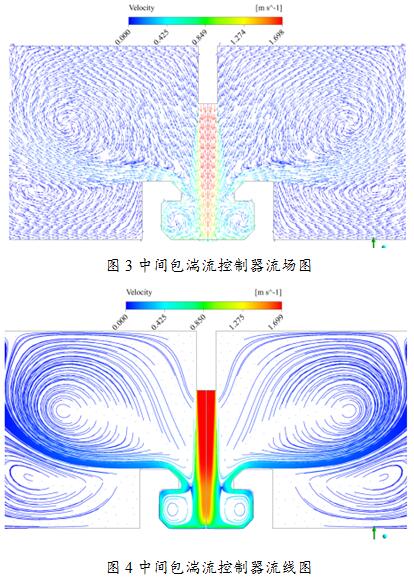

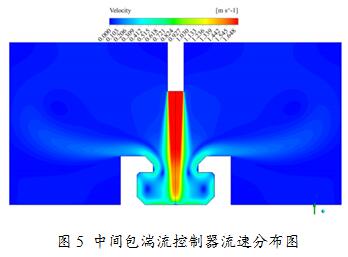

依据不同参数设定(D、R、H、V),设计了50种方案,进行了液面最大速率(max surface velocity)、液面最大湍动能(max surface tubulence energy)、出口处湍动能(outlet tubulence energy)以及钢液对湍流控制器的物理冲刷强度(max wall shear of inhibitor)分析。通过对不同高度和内径的湍流控制器进行数模分析,探寻其对冲击区钢液面流速和湍动能的影响的规律,进而依据实际浇钢参数进行湍流控制器的详细设计,得到最佳的湍流控制器设计尺寸和形状。其中方案的湍流控制器流场、流线和流速,见图3、图4、图5。

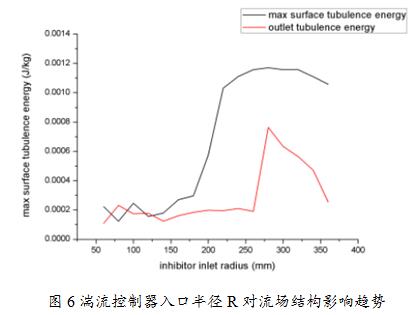

中间包配置湍流控制器可以有效改善中间包流场状况,中间包冲击区流场非常复杂,不同的涡流强度和位置都会导致该区域复杂的流场结构,而涡流强度和位置由长水口插入深度、氩气流量、入口钢流流量、湍流控制器的几何结构共同决定。湍流控制器入口半径对流场结构影响较大,随着R由小变大,液面流速和湍动能会呈缓慢变大、突然变大、再次平缓变化的趋势变化,见图6;湍流控制器入口半径的重要参考量就是长水口射流股半径,而射流股半径与长水口半径、钢液物理性质以及浇钢时长水口出钢孔离湍流控制器距离等有关。

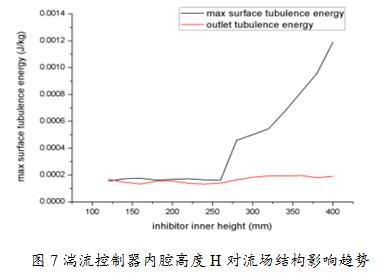

湍流控制器内腔高度对流场结构影响也比较大,随着H由小变大,液面流速缓慢变大,到了某个临界点,液面流速显著增大。该临界点由湍流控制器入口处射流股半径决定。

在没有产生因湍流控制器入口半径和射流股半径达到临界点的前提下,长水口插入深度和液面流速、液面湍动能和物理冲刷强度关系是线性的。该参数还要考虑长水口吹氩工况下氩气过大导致液面翻腾的因素。在没有产生因湍流控制器入口半径和射流股半径达到临界点的前提下,钢液流率和液面流速、液面湍动能和物理冲刷强度关系也是线性的。优秀的流场结构有如下特点:

1)保证钢流在湍流控制器充分混合增加夹杂物碰撞长大的几率;

2)保证从湍流控制器流出的钢液能够形成上扬流动趋势将夹杂物带到液面吸附排除;

3)保证液面流速和湍动能不能过高,避免湍流控制器上部的液面“翻钢花”;

4)保证钢液对耐材物理冲刷强度尽量小,避免因耐材混入钢液导致的二次污染。

2.2中间包优化方案与流场分析

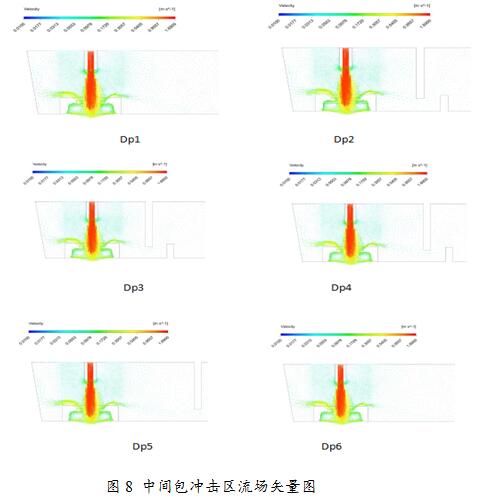

中间包冲击区采用湍流控制器改善冲击区钢水流动,中间包结构采用挡墙、挡坝设计理念,设计了不同的组合方案,见表2。利用数模分析对中间包流场进行分析,探寻最佳的中间包流场。

表2 中间包优化方案

| 方案 | 编号 | 方 案 描 述 |

| 方案一 | Dp1 | 采用湍流控制器+挡坝,挡坝距长水口1 900 mm,挡坝高度200 mm |

| 方案二 | Dp2 | 采用湍流控制器+挡墙+挡坝,挡墙距长水口875 mm,距离包底50 mm,挡坝距离挡墙200 mm,高度250 mm |

| 方案三 | Dp3 | 采用湍流控制器+挡墙+挡坝,挡墙距长水口750 mm,距离包底50 mm,挡坝距离挡墙200 mm,高度250 mm |

| 方案四 | Dp4 | 采用湍流控制器+挡墙+挡坝,挡墙距长水口1 000 mm,距离包底50 mm,挡坝距离挡墙200 mm,高度250 mm |

| 方案五 | Dp5 | 采用湍流控制器+挡墙+挡坝,挡墙距长水口1 400 mm,距离包底50 mm,挡坝距离挡墙200 mm,高度250 mm |

| 方案六 | Dp6 | 采用湍流控制器+挡墙+挡坝,挡墙距长水口1 800 mm,距离包底50 mm,挡坝距离挡墙200 mm,高度250 mm |

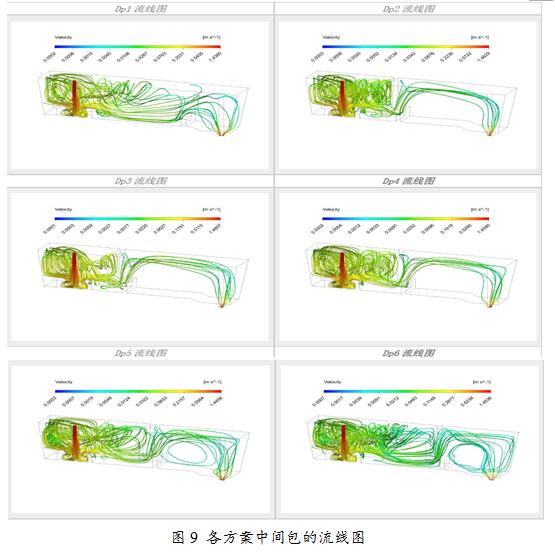

2)对不同方案中间包进行流场分析,得到了中间包流线图,见图9。由图中可以看出,方案一钢水由冲击区直接流向了浇注区域,形成了明显的短路流,不利于夹杂物上浮,其余各方案均采用了挡墙挡坝组合结构,改变了钢水在中间包内的流动轨迹,但不同的布局对钢水的流动状况影响不同,即形成的活塞流、死区比例不同,也决定了钢水在中间包内的滞留时间,钢水的流动也决定了夹杂物上浮的几率。

通过流场分析,得到了不同方案中间包内钢水的流场数据,可以更直接反映方案的有效性。随着墙坝与长水口距离的增加,峰值时间逐渐缩小,平均停留时间逐渐增加,活塞流体积分数逐渐减小,混流区体积分数逐渐增加,死区体积分数呈逐渐缩小趋势,但是变化幅度非常小,滞止流时间变化趋势不明显。挡墙的设置可以有效改变钢水的流动轨迹,消除了原中间包短路流问题,冲击区的湍流钢水流动也避免流向浇注区,痰盂型湍流控制器的使用,可以有效抑制钢水湍动能,尤其随着通钢量的增加,这样可以减少冲击区钢水的翻腾,避免“翻钢花”现象。

各方案钢水在中间包内的滞留时间以及死区、活塞流和混合流体积分数,见表3。可以看出Dp5、Dp6两个方案可以获得更长的钢水滞留时间和最小的死区。

表3 不同中间包方案的RTD 数据

| 方案 | T min (s) | T peak (s) | T av (s) | V dead(%) | V plug(%) | V mix(%) |

| Dp1 | 105 | 244 | 697.33661 | 24.486487 | 22.780679 | 52.732837 |

| Dp2 | 150 | 351 | 709.59753 | 21.356346 | 32.702351 | 45.941305 |

| Dp3 | 150 | 381 | 709.59143 | 21.123366 | 34.660575 | 44.216061 |

| Dp4 | 147 | 336 | 715.83252 | 20.64621 | 31.527415 | 47.826374 |

| Dp5 | 151 | 309 | 728.94769 | 19.356121 | 30.026111 | 50.617766 |

| Dp6 | 133 | 301 | 729.62427 | 19.450934 | 28.328982 | 52.220082 |

通过数模分析,确定了具体的湍流控制器结构和尺寸,并得到了中间包结构优化方案,优化的中间包在生产中进行了试验,优化中间包能改变中间包流场,期望改善大包长水口注流冒钢花的现象。高拉速条件下,中间包转包过程中中间包称重偏低,板卷夹杂率提高,使用双挡墙隔绝钢包渣对钢水的污染,能有效改善中间包转包过程中中间包称重偏低导致的板卷夹杂率高的问题。

验证方法:一是跟踪对比浇钢过程中大包水口注流处钢水翻腾和冒钢花的现象以及低碳钢中包酸铝烧损情况,检验其对保护浇注的影响;二是对比低碳钢板卷夹杂率。

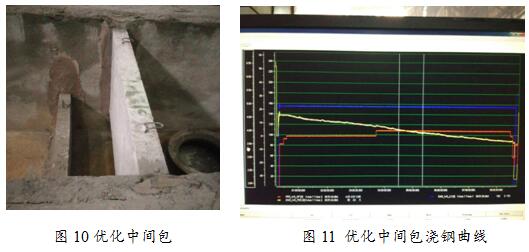

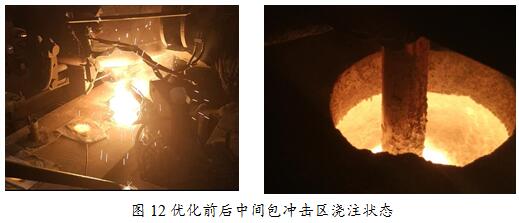

优化中间包双挡墙按照设计要求进行安装,见图10;浇注过程液位、杆位稳定,见图11;钢包长水口注流处冒钢花现象有明显改善,见图12。低碳钢酸铝烧损平均为29 ppm,原中间包低碳钢平均酸铝烧损为32 ppm,酸铝烧损有所降低。

统计部分浇次板卷夹杂率为11.36%,比照优化前部分浇次板卷质量,板卷夹杂物比例降低了10%以上。

4结论

1)湍流控制器入口半径对流场结构影响较大,随着R由小变大,液面流速和湍动能会呈缓慢变大、突然变大、再次平缓变化的趋势。

2)湍流控制器内腔高度对流场结构影响也比较大,随着H由小变大,液面流速先缓慢变大,到某个临界点,液面流速显著增大,该临界点由湍流控制器入口处射流股半径决定。

3)得到了各方案钢水在中间包内的滞留时间以及死区、活塞流和混合流体积分数,Dp5、Dp6两个方案可以获得更长的钢水滞留时间和最小的死区,钢水平均滞留时间延长32s,死区体积减少5.2%。

4)现场试验看,优化的中间包冲击区“翻钢花”现象明显减少,板卷质量提高,夹杂物比例降低10%以上。

参考文献

[1]王建军,包燕平,曲英.中间包冶金学[M].北京:冶金工业出版社,2001

[2]杨治明,陈敏,董建宏,等.板坯连铸中间包结构优化的研究[J].材料与冶金学报,2012,11(2):79-81

[3]张立峰,蔡开科.连铸中间包钢液流动和夹杂的去除[J].炼钢,1995(6):43-48

延伸阅读

- 上一篇:热风炉废气硫含量控制措施探讨 下一篇:河钢承钢方坯连铸机提速及提温生产实践

加入收藏

加入收藏

首页

首页