UNS N06625合金球体模锻工艺研究

来源:2018′第四届钢锭与锻件生产新工艺、新技术峰会论文集|浏览:次|评论:0条 [收藏] [评论]

UNS N06625合金球体模锻工艺研究梁晓辉 任书旺 范芳雄 陈帅超 朱晓锋(洛阳双瑞特种装备有限公司 河南 洛阳 471800)摘 要:本文阐述了UNS N06625合金的特点。基于Dyform软件平台,…

UNS N06625合金球体模锻工艺研究

梁晓辉 任书旺 范芳雄 陈帅超 朱晓锋

(洛阳双瑞特种装备有限公司 河南 洛阳 471800)

摘 要:本文阐述了UNS N06625合金的特点。基于Dyform软件平台,建立了球体的有限元模型。通过运用数值模拟方法,研究了球体模锻成形过程,实验成形出综合质量良好的球体模锻件。

关键词:UNS N06625合金;球体;模锻;数值模拟

1 引言

本文基于耐蚀合金球阀用UNS N06625合金球体研制项目,介绍UNS N06625材料的特点,通过有限元分析方法模拟了球体模锻过程。

UNS N06625合金是是一种奥氏体镍铬钼铌合金,属于面心立方结构。物理性能如下:密度ρ:8.44g/cm3,熔点:1280~1350℃,磁导率:1.0006。化学成分如下:C<0.10%,Cr:20.0%~23.0%,Mo:8.0%~10.0%,Nb:3.15%~4.15%,Ni>58%,Al+Ti<0.40%,Mn≤0.50%,S≤0.015%,P≤0.015%。

UNS N06625合金的超高合金含量使其具有优良的综合力学性能和耐腐蚀性能。Mo、Co原子在基体相中的固溶强化使材料具有高强度性能,不需要做沉淀硬化处理。Ni和Cr可以耐氧化性化学品,而高Ni和Mo含量可以耐非氧化性环境;高Mo含量可以阻止点蚀、缝隙腐蚀的发生;高Ni含量又使该合金具有高的抗氯化物应力腐蚀开裂能力;Nb的稳定化效果可使合金在焊接过程中的防止敏化,从而阻止晶间腐蚀的发生[1][2][3]。

UNS N06625合金优良的抗腐蚀性能可以适用极其恶劣环境,从高氧化性到中等还原性的各种腐蚀环境中均有很好的耐蚀性,在海水环境中耐Cl-的局部腐蚀(点蚀和缝隙腐蚀),具有高的腐蚀疲劳强度及耐氯离子应力腐蚀开裂性能。

UNS N06625合金适用温度范围非常广泛,在低温至1093℃的温度范围内均具有很高的强度和韧性,还具有很好的抗疲劳性能。低温环境下具有优良的冲击韧性值,在1093℃以下具有优良的耐高温氧化和抗疲劳性能。与大部分高温合金相比,UNS N06625合金具有更为优良的循环氧化和冷却性能。

此外,UNS N06625合金还具有优异的焊接性能,采用常规的焊接方法和工艺就可以实现与其他材料的异种焊接,不需要在焊后进行热处理即可保持高强度和高韧性。诸多优良使用性能使得UNS N06625合金广泛应用在潜艇、海洋仪器元件、管道波纹管、排气管道和各种化学工艺环境中。

但由于UNS N06625合金元素多,合金含量高,熔点较低,再结晶温度高,热加工温度范围窄,高温下变形抗力大,锻造过程中对设备的吨位要求较高。锻造过程中因变形不均匀等容易出现混晶现象,影响工件性能。且材料为奥氏体单相合金,在热处理过程中不发生相变,不能通过热处理来细化晶粒,仅能通过合理控制热加工过程来获得较为均匀细小的晶粒。所以锻造工艺对工件的组织和性能影响很大。

目前,国内关于UNS N06625合金模锻成型的研究较少,技术条件和工艺不成熟,对UNS N06625合金模锻分型面和模具设计等锻造方法的研究主要有两种方式:工艺试验和数值模拟。但由于工艺试验需很高的材料、人工成本,因此采用数值模拟方法对UNS N06625合金模锻进行研究意义重大。

2 产品参数

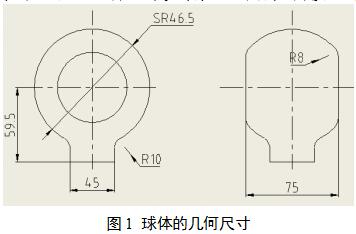

球体是球阀中的关键零件,通过阀杆带动,绕阀体的中心线做旋转达到开启和关闭球阀的作用。结构形状为球状带凸台的工件,本文研究的球体几何模型净尺寸见下图1。

工件数量较多,而材料合金含量高,价格极其昂贵,因此选用模锻成型方法。模锻成型生产效率高,表面质量高,加工尺寸小,不仅可以节约原材料成本,也可以减少机加工工时。

3 模型建立

3.1 有限元模型的建立

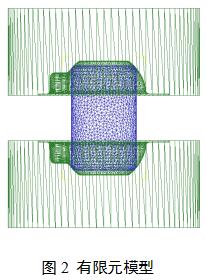

在UG三维造型软件建立坯料、上模和下模的三维实体模型,并保存为STl格式,通过Dyform-3D前处理器中的模型输入接口,得到了有限元软件中的三维实体模型,如图2所示。坯料采用弹塑性有限元模型,应用自适应网格划分技术划分网格,由于不考虑上模和下模的受力和变形情况,故对上模和下模定义为刚性体。

3.2 材料模型的建立

采用GLeeble热模拟试验机,选取UNS N06625材料从接近再结晶温度到锻造加热温度范围内的六个温度点950℃、1000℃、1050℃、1100℃、1150℃、1200℃温度、变形速率为1 S-1、5S-1、10 S-1条件下进行不同温度不同应变速率的高温压缩试验,采集了试验数据,确定了流动应力与应变、应变速率与温度的关系,建立了球体模锻的材料模型。另外还得到了不同温度下的泊松比、杨氏模量、热导率,比热容和辐射系数等[2]。

4 有限元分析

4.1 模拟过程

模拟过程中,其运动关系定义为,下模静止不动, 上模为主动件(Primary Die),坯料为从动件(slave)。屈服准则采用Von.mises 屈服准则。

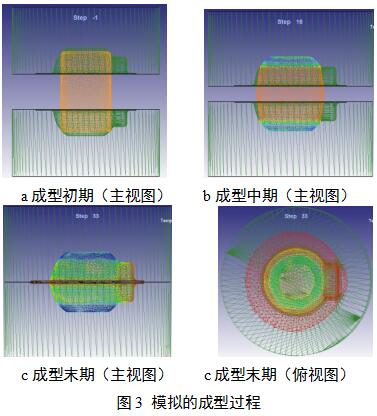

首先上模向下运动,下模始终固定不动。成型初期,坯料上端首先与上模接触;成型中期,上模继续向下运动,此过程中上模始终对坯料施加压应力,使坯料塑性变形进而充满模具型腔。模拟成型过程见附图3。下面对以成型情况最好的1120℃情况介绍。

4.2 充型情况

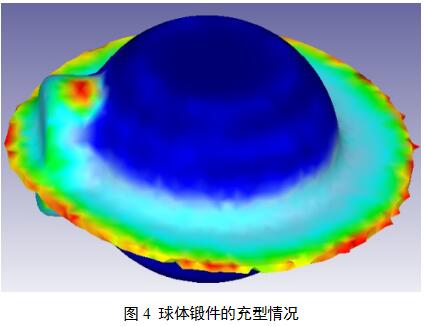

由图4可以看出,球体整体成型良好,凸台轴端面充型完全,且没有表面缺陷存在。

4.3 等效应变场

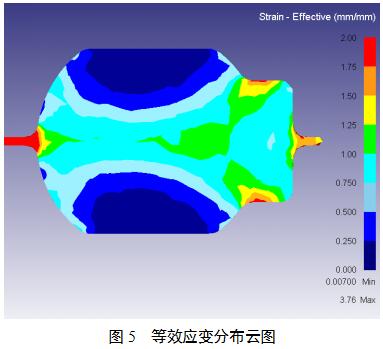

图 5给出了UNS N06625合金等效应变场的数值模拟结果, 最大应变分布主要集中在球体的凸台轴与球体球面相交的部位,另外在上模和下模部位接触的坯料,等效应变分布较小。

4.4 速度场和温度分布情况

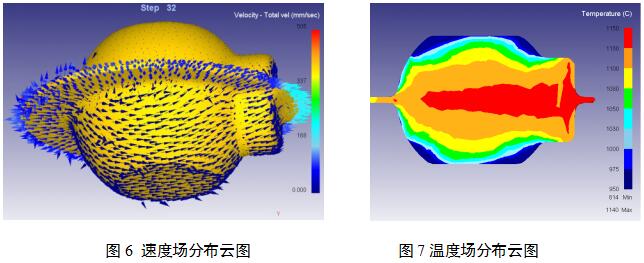

图6为速度场分布云图,可以看出坯料在模具的成形作用下的流动情况。图7为温度场分布云图,球体在成形后的最高温度在球体中心面区域处,主要是由于此处材料塑性变形大,抗力大,形成较多的变形热。

4.5 成形载荷曲线

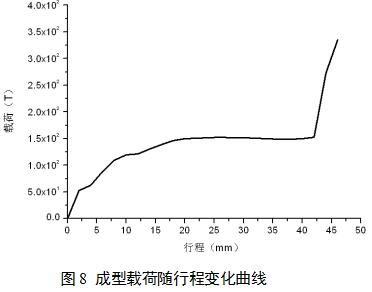

图8为成型载荷随行程变化曲线。螺旋压力机的变形速率一般为5 S-1,在此应变速率下625合金在1120℃左右加热时的变形抗力为320.16mpa, 模锻设备吨位G=kA*σ/10000。

其中 G表示设备压力、A表示锻件投影面积(包括飞边仓面积)、k设备选择裕量(通常选择1.5-2.5)、σ表示合金变形抗力。

设备吨位(最小)G=1.5*3.14*48.5*48.5*320.16/10000 =354T,所得计算结果与实际模拟结果一致。

5模锻过程

试验用坯料采用φ75*120锻造圆棒,模具分型面选择在过凸台轴心线所在平面,凸台部位的轴向方向与成型设备运动方向垂直,与模拟过程相同,采用400T螺旋压力机。采用中频感应炉加热,感应频率调节范围800-1200 HZ,加热过程采用红外测温仪测温,准确度:±1%(200~1300℃),镦粗比为1.6。球体的锻坯图见图9。

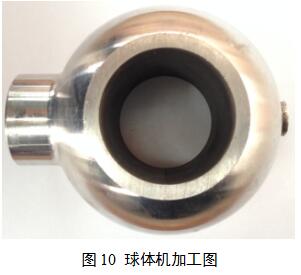

经过890℃/4h水冷热处理,工件的力学性能符合标准的要求。而后对球体表面进行机加工,球体加工图见10。

6 结论

通过工艺试验表明了所建立的 UNS N06625球体模锻的力学模型即本构关系和有限元数值模拟所得结果的合理性与正确性。因此,所得结果也可在实际生产应用中起到重要参考作用。

参考文献

[1] INCONEL alloy 625,www.specialmetals.com,Copyright © Special Metals Corporation, 2004 (Sept 04)

[2] Austral Wright Metals, UNS N06625 December

[3] ASME B -564-00a 镍合金锻件

- 上一篇:小方坯提高含铝钢可浇性措施的研究 下一篇:低合金钢宽厚板强冷直装工艺研究

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页