小方坯提高含铝钢可浇性措施的研究

来源:2019全国高效连铸应用技术及铸坯质量控制研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

小方坯提高含铝钢可浇性措施的研究温日春、刘营、李剑华、吴博摘要 为了提高含铝钢的可浇性,通过改进精炼造渣技术,出钢脱氧技术、夹杂物吸附技术和连铸过程加强岗位操作、优化核心设备维护…

小方坯提高含铝钢可浇性措施的研究

温日春、刘营、李剑华、吴博

摘要 为了提高含铝钢的可浇性,通过改进精炼造渣技术,出钢脱氧技术、夹杂物吸附技术和连铸过程加强岗位操作、优化核心设备维护、改进塞棒质量等一系列的改进、优化措施,工艺试验结果表明,铸坯表面质量优良,改进后的的塞棒侵蚀相对较小,连铸含铝钢连浇炉数达到25炉以上。

关键词:含铝钢 可浇性 絮流物 堵塞 措施

1含铝钢浇注过程水口堵塞情况

某钢厂120t转炉主要生产冷墩钢和焊线、焊丝钢,其中冷墩钢的订单逐步上升,但生产冷墩钢的的可浇性很不理想,冶炼、精炼为了提高钢水可浇性通常喂800-1000m钙线,导致连铸塞杆使用寿命降低,连浇炉数从15炉降到11炉。同时冷墩钢本身为含铝钢,在连铸过程中,中间包上水口、塞棒头部附近极易沉积高熔点Al2O3和CaO·6Al2O3系络合物的产生,出现塞棒关不严、钢水不爱下流,导致结晶器液面出现控流不稳的现象,最终被迫停浇,严重制约着生产成本和产量提升。

2水口堵塞物成分分析

该钢厂连铸生产的含铝钢连浇炉数在15炉左右,其中对钢水流动性差的炉次,取其浸入式水口絮流物,对其进行取样化验分析,堵塞水口的主要物质为Al2O3,同时混有CaO·6Al2O3、CaO·2Al2O3。该浇次开浇10 min左右,中包塞棒就开始上涨,水口出现堵塞,上涨到一定程度,结晶器液面出现控流不稳的现象,被迫停浇。取该浇次停浇中包水口,砸开后发现,水口内壁附着一层白色的物质,厚度约2mm,严重影响了钢水在水口内的流动。观察堵塞物的富集区发现,堵塞物一般富集在中包水口上口的碗部区域或渣线以下出口区域。刮取白色物质,如下图水口结瘤物做能谱检验,结果如下:

Element | Weight% | Atomic% |

C K | 18.83 | 28.19 |

O K | 43.41 | 48.78 |

Na K | 4.91 | 3.84 |

Mg K | 3.95 | 2.92 |

Al K | 7.23 | 4.82 |

Si K | 8.12 | 5.20 |

S K | 1.59 | 0.89 |

Ca K | 11.96 | 5.36 |

Totals | 100.00 |

图1 图(3)结瘤物及能谱图显示结果

能谱分析结果显示,呈灰白色部分含有O、C、Ca、Si、Al、Na、Mg、S等元素。

进一步验证了含铝钢的特性,因此根据含铝钢的特性制定合理的解决方案是解决含铝钢可浇性的有效措施。

3中包水口堵塞的原因及提高含铝钢可浇性的措施

通常浇铸含铝钢时若密封保护不当,钢水内的Al与O结合形成高熔点的Al2O3等夹杂物,在塞棒头部以及上水口碗部聚集大量的难溶夹杂物,导致塞棒控流难,上水口絮流,结晶器液面波动大,进而引起不爱下流被迫停浇,因此根据含铝钢的特性可以从冶炼及连铸的工艺性质,研究以下措施来提高含铝钢的可浇性及连浇炉数:

3.1改进精炼造渣技术,出钢脱氧技术、夹杂物吸附技术提高钢水的可浇性

为了加快精炼成渣速度,提供足够的脱S和吸附夹杂时间,采用出钢渣洗是一个较好的方案,出钢时先加入C粉脱O,再加入合金,最后加入Al脱O,出钢过程随合金加入精炼渣和活性小粒石灰,使LF处理初期就能很快形成白渣,白渣形成后钢中S得到有效的去除,成分和温度命中后精炼工艺就可以转入软吹 Ar阶段。为了获得上述含铝钢精炼终渣成分,需要向钢包中加入含CaO、Al2O3的造渣材料。根据钢水O和脱氧剂用量估算出生成的脱氧产物数量,并在统计转炉下渣量基础上,按终渣总量和成分要求可粗略计算出各种造渣材料用量,经过取样分析、修正,就能得到合理的造渣材料用量及配比。

另外,有效利用从连铸回转台下来的热态精炼渣,可减少造渣料的加入,降低因渣料熔化带来的热态精炼渣循环量损失,缩短精炼的化渣时间,出钢过程加入精炼渣 2-4kg/t,石灰由原来的5kg/t减少到2kg/t大包浇铸结束后将循环渣直接倒入精炼等待位的钢包里,进站后测量渣层厚度,按炉渣总量和成分要求计算需要补加的造渣材料用量,根据计算结果向钢包中加入含CaO、Al2O3的造渣材料,不再加入萤石,其它工艺不变。造渣制度优化后,LF处理初期就能很快形成白渣,精炼过程白渣平均保持时间较改进前增加了3min,造渣制度优化后,平均软吹Ar时间提高了2min。优化精炼渣组成和改进造渣制度后,钢包渣结块现象消失,脱S率提高了12.17% ,由图2可看出,优化后钢水可浇性得到明显改善。

3.2连铸过程加强岗位操作、优化核心设备维护、改进塞棒质量

(1)加强岗位操作责任心,提高处理事故的能力,减少或杜绝生产事故造成的敞流浇铸,因某种原因如果非要敞流浇铸,要抓紧时间处理事故减少敞流浇铸时间。同时使用优质引流剂,提高连铸钢包自开率。

(2)控制好长水口的吹氩量:由于大包下水口与长水口之间钢水的快速流动,使得其间隙产生负压(真空泵效应),在大包下水口与长水口接缝处,使用石棉密封圈,开浇时通入氩气使长水口碗处形成正压区,避免吸入空气,保证中包长水口液面处翻动但不露钢液面。该钢厂连铸在中包车的长水口管路上加有阀门和压力表,可以随时调节氩气大小。因为氩气过小,无法使钢包下水口与长水口之间产生微正压,而氩气过大又将导致中包内钢水翻动大而使钢液面裸露。因此,根据实际情况,通过球阀和压力表随时保持适合的氩气流量。同时,在操作上,套长水口时采用必须一次挂正挂牢,防止密封圈的损坏,长水口挂不正就会产生缝隙,进而吸入空气,挂长水口时切记不要把石棉密封圈弄坏,密封圈损坏也会漏气。氩气流量以不造成水口插入区域的中间包钢液面大的翻动为原则。

(3)采用优质大中包密封垫,以前使用的密封圈易碎、易裂、尺寸不合适,不能和长水口腕部严密结合。对现用密封圈进行加厚处理、精确密封圈尺寸、在材质中添加石墨碳增加密封圈的柔韧度,使用过程抗压耐磨,保证了密封圈严实密封的使用效果。

(4)加强铸机的设备维护,确保满流拉钢

连铸机的设备维护至关重要,去年该钢厂120吨连铸因设备事故造成断流原因,平均在10次/月,为了更好的确保好设备的在线使用状况,要求对设备进行周期性管理,且每次停浇后都要对设备进行全面检查,主要是振动、拉矫机、电磁搅拌等设备。保证铸机满流拉钢即可减少浇注周期、降低过热度。

(5)塞棒控制系统及塞棒质量改进

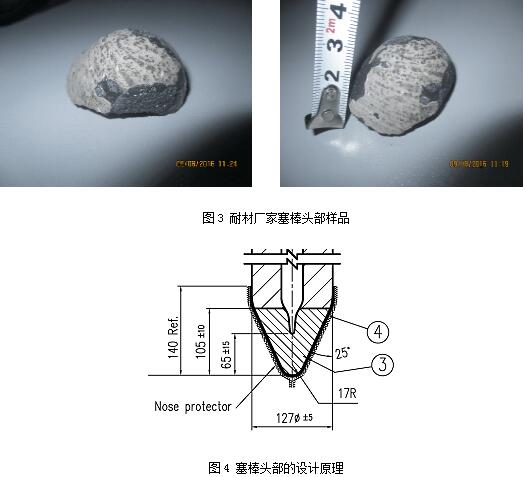

连铸拉速的大小是通过启闭机构对塞棒的开启大小来控制的,连浇到后期因塞棒的侵蚀比较严重而导致不好控流而被迫停浇,尤其是含铝钢其独特的性,钢水流动性差,因其会生成Al2O3难熔性夹杂物,在精炼需要进行钙处理,会在中包按如下反应,Al2O3→CaO·6Al2O3→CaO·2Al2O3→CaO·Al2O3→12CaO·7Al2O3→3CaO·Al2O3,此种渣子对塞棒侵蚀较为严重,一是在渣线部位侵蚀比较严重,二是对塞棒头部侵蚀不规则而引起失控,通常塞棒控流失控有以下几种情况:1)塞棒棒头侵蚀,具体表现为塞棒位置逐渐连续下降。2)絮流引发的棒位上升,后期因不规则絮流物导致失控。3)塞棒棒头掉块,具体表现,塞棒在正常浇钢时控流正常,突然塞棒控流失控。为此,我们和塞杆耐材厂家进行取样分析,对塞棒进行改进:

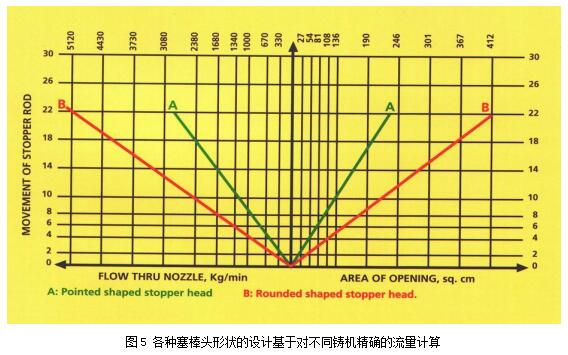

尖头设计对控流有很高的精度,对液位的控制更为有效,大幅减少因液位波动引发的相关质量问题。但尖头设计的缺点是,棒头部分强度较低,容易出现断裂的问题,对操作和机构状态的要求较高。选用A型塞棒头,对塞棒控流起到更为有效,改进棒头设计,使用强度相对较高的材料。塞棒垂直安装,不留啃头量,烘烤结束后,在连接杆未松动的情况下,不调棒。

通过现场生产使用情况反馈,在同样生产15炉含铝钢22A,塞棒的侵蚀情况如下图对比:

很明显改进后的的塞棒侵蚀相对较小,为更好的使用塞棒,主要是受外力造成,该棒头为锥形,此种设计控流精度高,但强度相对较低,对塞棒机构和安装要求较高。安装时尽量对中,不留啃头量,减少调棒次数,否则很容易造成塞棒掉尖的情况,且还要加强对启闭机构的维护。

侵蚀塞棒最为严重的部位就在渣线处,因此我们要严格控制大包的下渣量,控制在100mm之内,并且对每一钢包进行在线跟踪,判断出钢量,当一炉钢快要浇注完时要求大包工来回控制大包滑板几次,发现机械手臂振动,即可判断,已经下渣,随即关闭水口。原来浇注10炉中包渣子厚为120mm左右,经过改进操作,现在浇注15炉左右渣子厚为80mm左右,大大的减轻了渣子对塞棒的侵蚀程度。

4总结

通过以上一系列的改进、优化措施,大大提高了该钢厂含铝钢的可浇性。降低了含铝钢导致水口结瘤,减少了非停事故的发生,提高了单浇次的连浇炉数,稳定了生产秩序,保证了铸坯质量。经过近9个月试验时间,该钢厂如今连铸含铝钢连浇炉数达到25炉以上,使该钢厂含铝钢的生产变成了高效率时代。

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页